В традиционном однокилограммовом контейнере диаметром 99 давление, направленное на снижение его стоимости, с течением времени привело к изменению профилей крышек и днищ, что позволило повысить их эффективность при одновременном снижении расхода материала.

ИСТОРИЯ ВОПРОСА

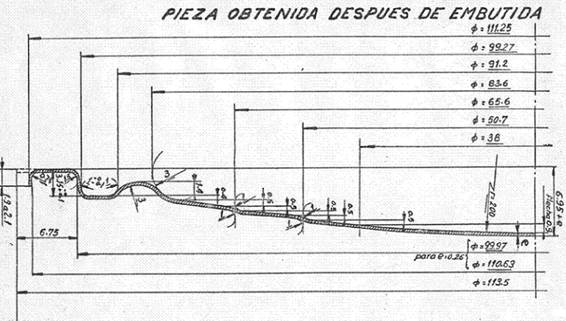

В течение очень долгого времени она использовалась — и до сих пор используется — для консервирования контейнеров диаметром 99, особенно в традиционной однокилограммовой банке, очень классическое дно, конфигурация которой показана на рисунке nº 1. На рисунке фактически показан старый 100-ти диаметр, распространенный по всей Европе до того, как был стандартизован американский формат 99. На изображении показан кусок, полученный после набивки и до обжима. Размеры соответствуют размерам производственного инструмента.

рис. 1

Профиль этого днища включает в себя, вместе с периферийной шайбой и близко к стене резервуара, две концентрические расширительные панели, а также центральную расширительную панель со слегка вогнутой формой.

Этот фон, имеющий более чем 80-летнюю историю, используемый по всей Европе, дает полное удовлетворение, пока толщина используемой для него жести достаточно прочна (примерно от 0,25 до 0,28 мм.). Его твердость была сосредоточена на традиционном темпераменте Т3.

Такая высокая толщина стала запретительной еще несколько десятилетий назад, так как с ростом конкуренции в отрасли возникла необходимость в снижении расхода материалов. Снижение расходов побудило к поиску новых альтернатив. Первоначально первым шагом было уменьшение толщины, сохранение того же профиля, и компенсация результирующего снижения сопротивления давлению с увеличением используемой закалки, но вскоре выяснилось, что поведение профиля во время автоклавного процесса не всегда удовлетворительное.

На самом деле, при обработке некоторых компактных продуктов, таких как шпинат, нижний профиль, после сгибания наружу, из-за действия внутреннего давления, не вернулся правильно в свою первоначальную форму даже после охлаждения, несмотря на наличие хорошего остаточного вакуума. Жесть была постоянно деформирована, а на дне была «рунео», что создавало серьезные проблемы для клиентов.

Кроме того, в некоторых процессах дно внезапно меняется с вогнутой на выпуклую форму и наоборот во время автоклавирования. В некоторых случаях, особенно когда температура налива была недостаточной, дно не возвращалось в исходный профиль без ручного управления, что являлось серьезным недостатком.

По этим различным причинам производители контейнеров были вынуждены использовать для стандартного днища диаметром 99 (или 100) мм жесть достаточную толщину, чтобы избежать постоянных изгибов профиля, хотя толщина обычно была слишком сильной, чтобы избежать наличия «пиков» во время процесса при нормальных условиях.

Другими словами, можно было уменьшить толщину днища диаметром 99 (или 100) от 0,01 до 0,03 мм без риска образования шипов, но при использовании профиля это было невозможно.

НОВЫЙ ФОНД

В «семидесятых годах» прошлого века появилось поколение нижних профилей, в которых толщина была ощутимо уменьшена и которые решали вышеперечисленные проблемы.

После серии попыток, с более или менее успехом, она эволюционировала в сторону новой концепции профиля, в котором центральные панели со ступенями исчезли, заменив их асимметричными бисером, все расположены почти в одной плоскости. Эта центральная область дна специально разработана для обеспечения большой гибкости при деформации, что является большим преимуществом.

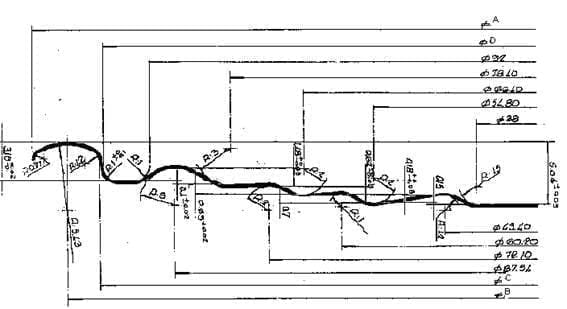

На рисунке nº 2 показан этот профиль, который состоит из периферийной бусины, которая может быть или не быть асимметричной, определенной глубины и центральной панели с тремя асимметричными низкими бусинами. На рисунке изображен кусок после набивки и до обжима. Показанные размеры — это размеры матрицы. Размеры, отмеченные заглавными буквами, относятся к стандартному диаметру контейнера.

рисунок 2

Прикладные испытания этого нового фонда показали следующие эффекты:

— С одной стороны, очень постепенная деформация под внутренним давлением контейнера во время процесса. Фон не щелкает внезапно, как в ранее использовавшихся фоновых изображениях.

— С другой стороны, благодаря этой постепенной деформации при постепенном повышении температуры получается постепенное увеличение внутреннего объема контейнера.

— Кроме того, как только контейнер начинает остывать при понижении температуры, а, следовательно, и внутреннего давления, происходит постепенный возврат из выпуклого профиля в исходную вогнутую форму.

— После процесса дно возвращается в исходный профиль, если мы используем жесть более высокой твердости, например, типа T 4 или DR. Результат будет таким же, если он используется в качестве материала TFS.

— Полученные результаты позволили значительно уменьшить номинальную толщину не менее 0,02 мм. В некоторых случаях выше.

Это новое поколение профилей постепенно набирает силу, начиная с Франции, страны, где оно было спроектировано. Сегодня его применение широко распространено в готовых блюдах, овощах и твердых или пастообразных продуктах с высоким коэффициентом расширения, хотя в Америке до сих пор широко используется старый профиль, показанный на рис. 1.

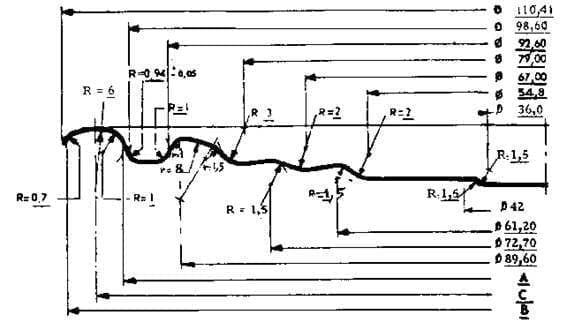

На рисунке nº 3 показан профиль, похожий на nº 2, но с улучшенной гибкостью, основанной на асимметричной периферийной бусине.

рис. 3

Эти типы профилей применялись и для других диаметров, особенно больших.

0 Comments