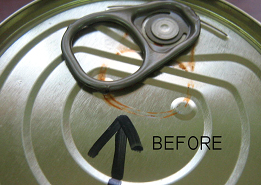

En algunos casos, el proceso industrial de conservas con envases metálicos de acero puede originar sobre los mismos, fenómenos de oxidaciones, tanto sobre el cuerpo del envase como en las tapas, causando rechazos comerciales de los mismos.

Estas manchas de óxido, que se producen por dejar envases húmedos tras la esterilización, pueden ser eliminadas mediante un tratamiento químico de los envases, que produce un proceso consistente en una disolución del óxido formado y posteriormente, en la pasivación de las zonas que han quedado desprotegidas, para evitar la formación de nuevas corrosiones en almacenes. Se ha comprobado en multitud de ocasiones, que el tratamiento que se describe es efectivo para eliminar manchas de oxido originadas por arrastres de calderas, y para oxidaciones que no sean muy profundas o se hayan formado por debajo de la película de barniz.

El tratamiento químico, consiste en una disolución en agua, de ácido orto fosfórico (H3PO4). La concentración de ácido se debe determinar siempre mediante unas pruebas iniciales de tratamiento, probando distintas concentraciones y tiempos en función del tipo de oxidaciones y de los barnices exteriores que lleva el envase, y otros elementos de este, como las tapas de fácil apertura y sus anillas, para alcanzar un proceso efectivo que consiga eliminar el óxido sin afectar a los barnices de los envases y tapas ni a sus componentes.

De acuerdo con nuestra experiencia, la concentración de ácido puro en la disolución de tratamiento oscila entre el 3 y el 5 %. Cantidades superiores aumentan el riesgo de ataque sobre los barnices, y anillas de fácil apertura, y no mejoran la efectividad de la limpieza. Debe tenerse en cuenta que el tratamiento más efectivo consiste en un proceso ajustado de concentración/tiempo de tratamiento, y el ajuste de cada uno de estos parámetros debe ser fijado en cada caso particular.

Para llevar a cabo el tratamiento hay que tener en cuenta dos factores:

⦁ La temperatura de tratamiento debe mantenerse constante, a unos 75-80 ºC durante todo el proceso.

⦁ El tratamiento dura entre 2 y 4 minutos, dependiendo de la concentración y de los envases, y a ser posible agitando los envases o la disolución cada minuto, para que el ataque del producto sea más efectivo.

Una vez procesados los envases, en la disolución, deben lavarse inmediatamente con agua limpia, y caliente, que debe cambiarse con regularidad para evitar elevar su concentración en ácido en la misma. El motivo de emplear agua caliente es para favorecer el auto secado de los envases, una vez terminado el lavado.

La duración de este proceso de lavado puede ser de 1 a 3 minutos, en función del tamaño del envase, para conseguir así el calentamiento superficial de los mismos, que origine posteriormente el autosecado de los envases, sin afectar a la calidad del producto envasado.

Hay que vigilar que los envases, tras el tratamiento, queden totalmente secos (de ahí el empleo de agua caliente en el lavado), con el fin de evitar fenómenos posteriores de oxidación. Solamente si los envases quedan fríos y mojados, se pueden ocasionar nuevos procesos de corrosión.

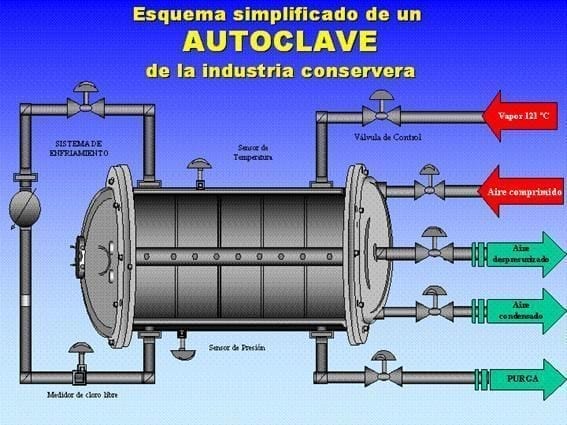

Este proceso, puede realizarse, por ejemplo, en calderines abiertos de esterilización, uno de los cuales puede emplearse para a el tratamiento y otro para el lavado. Estos cocedores deben ser metálicos, preferiblemente de acero inoxidable, para evitar el ataque de estos por el ácido. En el caso de que fueran de hierro, deberá empezarse haciendo inicialmente un tratamiento antioxidante de los mismos, para evitar el aporte al agua de óxidos, que podría originar problemas de pilas galvánicas y en su caso, la absorción por el barniz de reparación de la tapa de abrefácil.

Por último, hay que tener en cuenta, que aquellas zonas donde se elimine el óxido, o estén desprotegidas (acero al aire) quedarán de color gris oscuro, debido al proceso de fosfatación del acero que este proceso origina, y que en parte protege de oxidaciones posteriores.

Este proceso no es aplicable para oxidaciones producidas por almacenamiento prolongado en condiciones desfavorables, como el almacenamiento con humedad alta, cambios de temperatura y condensación por punto de rocío, contacto con cartones húmedos o de alto contenido salino, que producen corrosión filiforme o muy incrustada.

0 Comments