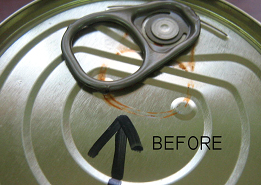

कुछ मामलों में, धातु स्टील कंटेनरों के साथ डिब्बाबंदी की औद्योगिक प्रक्रिया कंटेनर के शरीर और ढक्कन दोनों पर ऑक्सीकरण घटना का कारण बन सकती है, जिससे उनकी व्यावसायिक अस्वीकृति हो सकती है।

ये जंग के दाग, जो नसबंदी के बाद कंटेनरों को गीला छोड़ने से उत्पन्न होते हैं, उन्हें कंटेनरों के रासायनिक उपचार द्वारा समाप्त किया जा सकता है, जो गठित ऑक्साइड के विघटन और बाद में बचे हुए क्षेत्रों के निष्क्रियकरण की एक प्रक्रिया का उत्पादन करता है। , गोदामों में नए संक्षारण के गठन से बचने के लिए। यह कई अवसरों पर साबित हुआ है कि वर्णित उपचार बॉयलर ड्रैग के कारण होने वाले जंग के दाग को हटाने में प्रभावी है, और ऑक्सीकरण के लिए जो बहुत गहरा नहीं है या वार्निश फिल्म के नीचे बना है।

रासायनिक उपचार में ऑर्थोफॉस्फोरिक एसिड (H3PO4) का पानी में घोल शामिल होता है। एसिड सांद्रता को हमेशा प्रारंभिक उपचार परीक्षणों के माध्यम से निर्धारित किया जाना चाहिए, ऑक्सीकरण के प्रकार और कंटेनर में मौजूद बाहरी वार्निश और इसके अन्य तत्वों, जैसे कि आसानी से खुलने वाले ढक्कन और उनके छल्ले के आधार पर विभिन्न सांद्रता और समय का परीक्षण किया जाना चाहिए। एक प्रभावी प्रक्रिया जो कंटेनरों और ढक्कनों या उनके घटकों के वार्निश को प्रभावित किए बिना जंग को खत्म करने का प्रबंधन करती है।

हमारे अनुभव के अनुसार, उपचार समाधान में शुद्ध एसिड की सांद्रता 3 से 5% के बीच होती है। अधिक मात्रा से वार्निश और आसानी से खुलने वाले छल्लों पर हमले का खतरा बढ़ जाता है, और सफाई की प्रभावशीलता में सुधार नहीं होता है। यह ध्यान में रखा जाना चाहिए कि सबसे प्रभावी उपचार में एक समायोजित एकाग्रता/उपचार समय प्रक्रिया शामिल होती है, और इनमें से प्रत्येक पैरामीटर का समायोजन प्रत्येक विशेष मामले में सेट किया जाना चाहिए।

उपचार करने के लिए, दो कारकों को ध्यान में रखा जाना चाहिए:

⦁ पूरी प्रक्रिया के दौरान उपचार तापमान लगभग 75-80 ºC पर स्थिर रखा जाना चाहिए।

⦁ एकाग्रता और कंटेनरों के आधार पर उपचार 2 से 4 मिनट के बीच चलता है, और यदि संभव हो तो कंटेनरों या समाधान को हर मिनट हिलाते रहें, ताकि उत्पाद का हमला अधिक प्रभावी हो।

एक बार कंटेनरों को घोल में संसाधित करने के बाद, उन्हें तुरंत साफ, गर्म पानी से धोना चाहिए, जिसे नियमित रूप से बदलना चाहिए ताकि इसमें एसिड की सांद्रता बढ़ने से बचा जा सके। गर्म पानी का उपयोग करने का कारण धुलाई समाप्त होने के बाद कंटेनरों को स्वयं सुखाने को बढ़ावा देना है।

सतह को गर्म करने के लिए, कंटेनर के आकार के आधार पर, धोने की इस प्रक्रिया की अवधि 1 से 3 मिनट तक हो सकती है, जो बाद में पैक किए गए उत्पाद की गुणवत्ता को प्रभावित किए बिना, कंटेनरों के स्वयं सूखने का कारण बनती है।

यह सुनिश्चित करना आवश्यक है कि उपचार के बाद कंटेनर पूरी तरह से सूखें (इसलिए धोने में गर्म पानी का उपयोग करें), ताकि बाद में ऑक्सीकरण की घटनाओं से बचा जा सके। यदि कंटेनर ठंडे और गीले रहेंगे तभी नई संक्षारण प्रक्रियाएं हो सकती हैं।

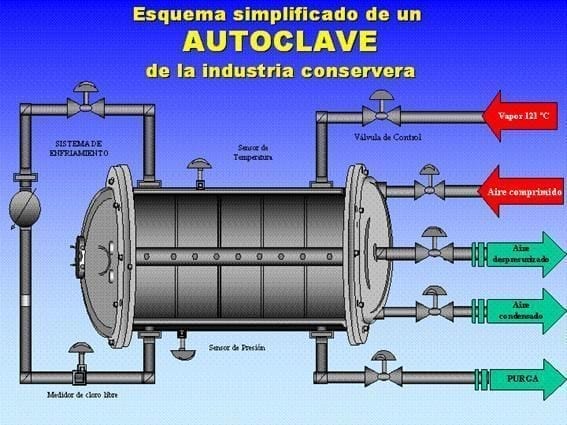

इस प्रक्रिया को, उदाहरण के लिए, खुले स्टरलाइज़ेशन बॉयलरों में किया जा सकता है, जिनमें से एक का उपयोग उपचार के लिए और दूसरे का उपयोग धोने के लिए किया जा सकता है। एसिड के हमले से बचने के लिए ये कुकर धातु, अधिमानतः स्टेनलेस स्टील के होने चाहिए। यदि वे लोहे से बने होते हैं, तो पानी में ऑक्साइड के योगदान से बचने के लिए उन्हें शुरू में एंटीऑक्सीडेंट उपचार के साथ इलाज किया जाना चाहिए, जो गैल्वेनिक बैटरी के साथ समस्याएं पैदा कर सकता है और जहां उपयुक्त हो, आसान के मरम्मत वार्निश द्वारा अवशोषण खुला ढक्कन.

अंत में, यह ध्यान में रखा जाना चाहिए कि वे क्षेत्र जहां जंग हटा दी गई है, या असुरक्षित हैं (हवा में स्टील) स्टील की फॉस्फेटिंग प्रक्रिया के कारण गहरे भूरे रंग के बने रहेंगे, और जो आंशिक रूप से बाद में रक्षा करता है ऑक्सीकरण.

यह प्रक्रिया प्रतिकूल परिस्थितियों में लंबे समय तक भंडारण से उत्पन्न ऑक्सीकरण के लिए लागू नहीं होती है, जैसे उच्च आर्द्रता, तापमान परिवर्तन और ओस बिंदु संक्षेपण के साथ भंडारण, आर्द्र कार्डबोर्ड या उच्च नमकीन सामग्री वाले कार्डबोर्ड के संपर्क में आना, जो फ़िलीफ़ॉर्म या अत्यधिक एम्बेडेड जंग का उत्पादन करता है।

0 Comments