Vorbereitet von: Carlos Herrera Alfaro; Fischereiingenieur, spezialisiert auf die Verarbeitung von Konserven in der Bundesrepublik Deutschland KIN e.V.

Datum und Ort: Guayaquil, 25. November 2022

Die Normung von Konservenfabriken sowie der Ausrüstung für die thermische Behandlung von säurearmen Konserven (LACF) und gesäuerten Konserven muss in Übereinstimmung mit den Empfehlungen des 21CFR113 erfolgen.40 der Food and Drug Administration (FDA), der National Food Processors Association (NFPA) und anderer Organisationen, die sich um die Wirksamkeit thermischer Verfahren zur Erreichung der mikrobiologischen Abtötung bei der Konservenherstellung bemühen, besteht das letztendliche Ziel darin, sicherzustellen, dass Lebensmittelkonserven ein zuverlässiges Niveau an kommerzieller Sterilität erreichen, das von der FDA und der USDA als der Zustand definiert wird, der bei einem Lebensmittel in Dosen durch die Anwendung von Wärme erreicht wird, um ein Produkt zu erzeugen, das frei von Mikroorganismen ist, die sich unter normalen Bedingungen der kommerziellen Lagerung und des Vertriebs ohne Kühlung in dem Lebensmittel vermehren können.

Die Herstellung von Lebensmittelkonserven hängt von einer Reihe von Verfahren ab, die die Lebensmittelsicherheit gewährleisten sollen, und das größte Problem für die öffentliche Gesundheit ist die Gefahr der Bildung von Botulinumtoxin, vor allem in säurearmen Lebensmitteln. Dieses Toxin kann für den Verbraucher tödlich sein und wird von Clostridium botulinum produziert, einem hitzeresistenten sporulierten Mikroorganismus, der als Referenz oder Ziel in thermischen Validierungsstudien (HACCP) verwendet wird, bei denen seine Zerstörung durch einen programmierten oder von einer Verfahrensbehörde festgelegten thermischen Prozess zuverlässig nachgewiesen werden muss.

Damit ein zeit- und temperaturgesteuertes Verfahren seine Aufgabe, eine ordnungsgemäße kommerzielle Sterilität zu erreichen, effizient erfüllen kann, müssen die verwendeten Aufbereitungsanlagen und -geräte, wie z. B. Pasteure, herkömmliche Dampfautoklaven, geflutetes Wasser, Wasserspray, Kaskade, Überdruck usw., korrekt ausgelegt und genormt sein, damit sie eine gute Temperaturverteilung bei der Wärmebehandlung erreichen und somit gewährleisten, dass alle mit Wärme aufbereiteten Dosen, unabhängig von ihrer Position in der Anlage oder im Heizmedium, eine ordnungsgemäße kommerzielle Sterilität erreichen, müssen richtig ausgelegt und genormt sein, um eine gute Temperaturverteilung bei der Wärmebehandlung zu erreichen und damit zu gewährleisten, dass alle wärmebehandelten Dosen, unabhängig von ihrer Lage in der Anlage oder im Heizmedium, die berechnete mikrobiologische Letalität erreichen; um Letzteres zu erreichen, muss gewährleistet sein, dass in der Anlage eine gute Versorgung mit Betriebsstoffen wie Dampf (lbs Dampf/h), Druckluft (CFM), Wasser, elektrischer Energie usw. in ausreichender Menge und guter Qualität vorhanden ist.

Überlegungen zur ordnungsgemäßen Ausstattung von Gerbereien

Konservenfabriken, die Metallbehälter für die Herstellung ihrer Produkte verwenden, setzen hauptsächlich herkömmliche, diskontinuierliche, statische Autoklaven (AC) ein, die für ihre Pasteurisierungs- oder Sterilisierungsprozesse direkten Dampf unter Druck verwenden. Hier entspricht der Überdruck des gesättigten Dampfes einer Temperatur, die entsprechend der Höhe, in der sich die Anlage befindet, eingestellt wird, z. B. zeigt das Manometer eines auf 120 °C erhitzten Autoklaven auf Meereshöhe 14,1 PSI an, während das Manometer des Autoklaven in einer Höhe von 1219 Metern über dem Meeresspiegel bei derselben Temperatur 16 PSI anzeigt.

Aufgrund des Umfangs des Themas und um diesen Artikel didaktischer zu gestalten, werden wir uns im Folgenden nur mit der Normung von Konservenfabriken befassen, die diese Art von herkömmlichen Autoklaven (AC) verwenden.

Konservenfabriken können jetzt auch mit Überdruckautoklaven ausgestattet werden, um ihre Konserven und gleichzeitig andere weiche Verpackungen wie Beutel, Gläser, Plastik, Pappe usw. thermisch zu behandeln. Der Unterschied zu den herkömmlichen Anlagen besteht darin, dass der Druck im Inneren der Anlage höher sein kann, z. B. bei 120 °C (248 °F) bis zu 28 PSI. Diese Bedingung verhindert, dass sich die Weichpackungen bei der thermischen Behandlung verformen, übermäßig anschwellen, platzen oder ihre Dichtungen dehnen, was später die Luftdichtigkeit der Lebensmittelkonserven beeinträchtigen und wahrscheinlich zu einer mikrobiologischen Kontamination der Lebensmittel führen würde.

Ich persönlich empfehle den Einsatz von Doppelautoklaven, bei denen ETP- und TFS-Verpackungen aus Weißblech mit Direktdampf und Weichverpackungen mit Wasser thermisch behandelt werden. Diese Option vermeidet die vorzeitige Oxidation der Dosen mit leichter äußerer Lackierung, die Bildung weißlicher Flecken durch im Wasser gelöste Ca- und Mg-Salze, galvanische Ströme, die die äußere Lackierung ablösen, und andere Mängel, die durch die Beimischung von Kondensat aus den Dampfleitungen und korrosiven Verschleppungen aus dem Kessel zum Prozesswasser noch verstärkt werden.

Bei der Verteilung von Dampfleitungen in Konservenfabriken wird empfohlen, ein System zur Rückhaltung und Rückführung des Kondensats in den Kesselraum einzurichten; mit einem Hauptverteiler, Ableitern, Akkumulatoren, Rückhalteflaschen und einer Pumpe, die das Kondensat in den Wasservorratstank zurückführt, um es unter Ausnutzung seiner verbleibenden Wärmeenergie wiederzuverwenden.

Außerdem müssen die Rohre, die die Autoklaven oder andere Geräte mit Dampf versorgen, mit einer „Schwanenhals“-Konstruktion installiert werden, die darin besteht, dass die Versorgungsrohre am oberen Ende der Hauptleitung oder eines größeren Rohrs und dann in einem „U“ zu den Geräten hinunter verlegt werden, so dass das schwerste Kondensat unten bleibt und am Ende in einer Flasche mit einem thermodynamischen Ableiter für die Rückführung in den Kesselraum zurückgehalten wird.

Da die meisten Geräte und Autoklaven in den Konservenfabriken Dampf zur Wärmebehandlung verwenden, muss die Versorgung mit Dampf in ausreichender Menge und konstant sein (lbs/Stunde). Zu diesem Zweck wird empfohlen, eine einzige unabhängige Leitung vom Kesselraum zum Autoklaventisch zu verlegen, die unter Druck steht und jederzeit einen Überdruck zwischen 100 und 120 PSI aufrechterhalten muss. Was seine Dimensionierung betrifft, so muss er nach seiner Querschnittsfläche in Zoll2, nach der Anzahl der in der Retortenbank vorgesehenen Retorten und nach der Anzahl der Retorten, die gleichzeitig mit der programmierten Wärmebehandlung beginnen, berechnet werden.

Vor-Ort-Anlagenbewertung und thermodynamische Bilanz

Die Bewertung der Anlage und die thermodynamische Bilanz vor Ort ermöglichen es, festzustellen, ob die Dampferzeugung im Kesselraum in Pfund Dampf pro Stunde und der Verbrauch durch die Peripheriegeräte in der Spitzenproduktion sowie die Pasteure und Autoklaven im Gleichgewicht sind, insbesondere um zu überprüfen, ob genügend Dampf zur Verfügung steht, um die thermischen Prozesse, die für die kommerzielle Sterilität sorgen, zufriedenstellend durchzuführen.

Bei dieser Bewertung muss berücksichtigt werden, dass herkömmliche Autoklaven (AC), die in ihren Prozessen direkten Druckdampf verwenden, vor Beginn der effektiven Zeit des thermischen Prozesses die gesamte Luft aus ihrem Inneren entfernen müssen, da Luft ein weitaus weniger effizientes Heizmedium ist als gesättigter Dampf; dieser Betriebsvorgang wird als Entlüftung, Belüftung oder Entlüftung bezeichnet, und in dieser Phase wird der größte Dampfverbrauch in der Anlage verursacht. Dabei ist zu berücksichtigen, dass in den 10 bis 15 Minuten, die die Belüftung in einem herkömmlichen Autoklaven von etwa 6 mt (20 Feet) mit einem Dampfeinlass von 1 ¼ Zoll dauert, bis er 105 °C (221 °F) erreicht, etwa 3500 lbs Dampf/h oder das Gleiche wie 100 BHP verbraucht werden können.

Dieser hohe Dampfverbrauch gilt auch für andere geschlossene thermodynamische Systeme wie Pasteure, Kocher, Blancheure usw., die zunächst die Luft im Inneren entfernen müssen, um die Temperaturen des programmierten thermischen Prozesses zu stabilisieren.

Die Anlagenbewertung und die thermodynamische Bilanz vor Ort müssen unter den kritischsten Bedingungen durchgeführt werden, d. h. wenn die Konservenfabrik mit allen Produktionslinien und mit maximaler Kapazität arbeitet.

Für die Beheizung von offenen Systemen wie Zisternen, Becken, Bottichen, Kesseln, Wasserkochern, Waschmaschinen usw., in denen Flüssigkeiten, Soßen, Lebensmittel oder Materialien nicht unter Druck stehen, kann der Dampfverbrauch auf herkömmliche Weise berechnet werden; dies sind etwa 334750 BTU oder 345 lbs Dampf/h (10 BHP) pro 1 MT (2200 lbs), um die Umgebungstemperatur auf 100 °C (212 °F) zu bringen.

Es ist auch ratsam, eine Bewertung der in der Konservenfabrik verteilten Rohre unter Berücksichtigung ihrer Querschnittsflächen in inch2 und der Leitungsdrücke in PSI vorzunehmen, da die Produktion und die Versorgung der Produktionsbereiche mit Dampf zwar gut sein kann, der Durchfluss oder die Durchflussmenge bei schlecht dimensionierten Rohren jedoch erheblich eingeschränkt sein kann.

Wenn eine Konservenfabrik mit neuen Produktionslinien, zusätzlichen Anlagen und schlechter Planung erweitert wird, kann bei der Anlagenbewertung in der Regel festgestellt werden, dass es ein Defizit in der Dampfversorgung gibt, um die thermischen Prozesse ordnungsgemäß durchzuführen.

Standardisierung und Entlüftungssystem des Autoklaventisches

Idealerweise sollten bei der Konstruktion und Montage einer Reihe konventioneller Autoklaven (AC), in denen Lebensmittelkonserven mit niedrigem Säuregehalt mit gesättigtem Dampf unter Druck in Metallbehältern thermisch behandelt werden, alle Autoklaven in Bezug auf Konstruktion, Größe und Entlüftungssystem standardisiert sein. In diesem Szenario kann die Untersuchung der Temperaturverteilung von einem oder zwei Autoklaven den Rest validieren. Ist dies nicht der Fall, sollte die Validierung von Ausrüstungen, die die kommerzielle Sterilität von Produkten in Dosen gewährleisten, unabhängig oder in Gruppen erfolgen.

In Anbetracht der Tatsache, dass die Beseitigung von Luft oder die Entlüftung des Innenraums herkömmlicher Autoklaven (AC) für die Stabilisierung der Wärmebehandlungstemperaturen von Anfang an unerlässlich ist, werden wir nun die wichtigsten von der FDA (21CFR113.40), der NFPA (B 26-L) und anderen beschriebenen Belüftungssysteme näher erläutern. In diesen Veröffentlichungen werden auch die Zeiten und Temperaturen genannt, bei denen die Entlüftungsöffnungen zu Beginn des thermischen Prozesses geöffnet bleiben müssen, um eine gute Temperaturverteilung zu erreichen. Sie werden hier jedoch nicht erwähnt, da die Prozessbehörde sie in den Validierungsstudien festlegen muss.

Die Entlüftungsöffnungen sind große Perforationen, die mit Rohren aus den Autoklaven herausgeführt werden und an denen Schieber oder Ventile mit offenem Durchfluss angebracht sind, um die Entlüftung zu steuern.

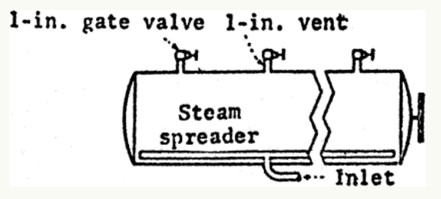

Entlüftung von horizontalen Autoklaven. (A) Belüftung durch mehrere 2,5 cm (1″ inch) große Entlüftungsöffnungen, die direkt in die Atmosphäre münden.

Diese Konstruktion ist in Konservenfabriken unüblich, da sie zu viele Schieber haben, um sie zu bedienen. Sie verfügen über eine 2,5 cm (1″ Zoll) große Entlüftung pro 1,52 m (5 Fuß) Retortenlänge, die mit einem Absperrschieber oder -hahn versehen ist, der in die Atmosphäre entlässt, wobei die Entlüftungsöffnungen an den Enden nicht mehr als 76 cm (2,5 Fuß) vom Anfang und Ende der Retorte entfernt sind.

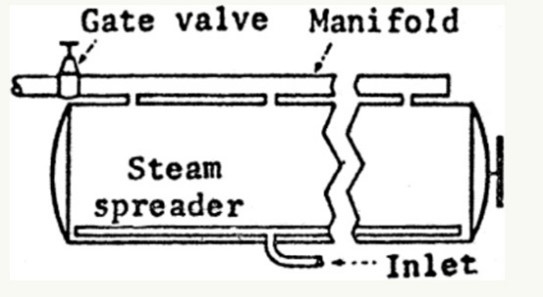

Entlüftung von horizontalen Autoklaven. (B) Belüftung durch mehrere 2,5 cm (1″ inch) große Entlüftungsöffnungen, die über einen Verteiler in die Atmosphäre führen.

Diese Bauart wird am häufigsten in Konservenfabriken verwendet, da sie eine große Kapazität hat und sehr effizient für die anfängliche Entfernung von Luft im thermischen Prozess ist. Sie haben eine 2,5 cm (1″ Zoll) große Entlüftung pro 1,52 m (5 Fuß) Länge des Autoklaven und Entlüftungen zu

nicht mehr als 76 cm (2,5 Fuß) von den Enden der Retorte entfernt. Größe des Verteilers: für Retorten mit einer Länge von weniger als 4,6 Metern (15 Fuß) 2 ½“ Zoll (6,4 Zentimeter); für Retorten mit einer Länge von 4,6 Metern (15 Fuß) und mehr 3″ Zoll (7,6 Zentimeter).

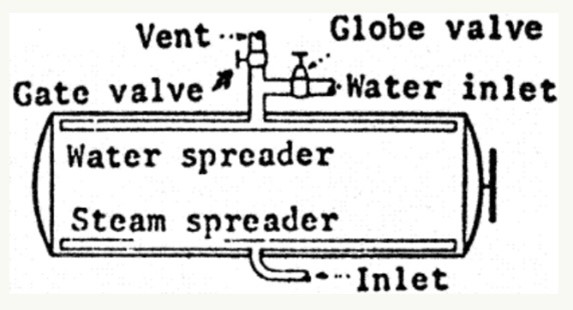

Entlüftung von horizontalen Autoklaven. (C) Belüftung durch die in der Kühlphase der Dosen verwendeten Wasserverteilerrohre.

Entlüftungs- und Schiebergröße: für Retorten mit einer Länge von weniger als 4,6 Metern (15 Fuß) 5,1 Zentimeter (2″ Zoll); für Retorten mit einer Länge von 4,6 Metern (15 Fuß) und mehr 6,4 Zentimeter (2 ½“ Zoll).

Größe des Wasserverteilers: für Autoklaven mit einer Länge von weniger als 4,6 Metern (15 Fuß) 1 ½“ Zoll (3,8 Zentimeter); für Autoklaven mit einer Länge von 4,6 Metern (15 Fuß) und mehr 2″ Zoll (5,1 Zentimeter). Die Anzahl der Löcher muss so bemessen sein, dass ihre Gesamtquerschnittsfläche ungefähr der Querschnittsfläche des Entlüftungsrohreinlasses entspricht.

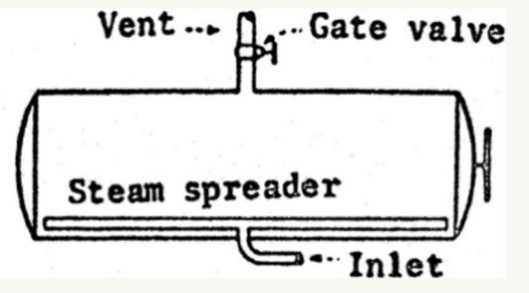

Entlüftung von horizontalen Autoklaven. (D) Belüftung durch eine einzelne 6,4 cm (2 ½“ Zoll) große obere Entlüftung. Die Autoklaven dürfen nicht länger als 4,6 Meter (15 Fuß) sein.

Sie haben eine 2 ½“ Zoll (6,4 cm) große Entlüftung, die mit einem 2 ½“ Zoll (6,4 cm) großen Absperrschieber ausgestattet und 61 cm (2 Fuß) von der Mitte der Retorte entfernt ist.

Entlüftung von vertikalen Autoklaven. (E) Entlüftung durch eine 3,8 cm (1 ½“ Zoll) große Öffnung.

Lassen Sie eine 1 ½“ Zoll (3,8 cm) Abflussleitung mit einem 1 ½“ Zoll (3,8 cm) Absperrschieber und mit nicht mehr als 1,8 Meter (6 Fuß) 1 ½“ Zoll (3,8 cm) Leitung hinter dem Schieber versehen, bevor Sie in die Umwelt oder zu einem Verteiler ableiten.

Entlüftung von vertikalen Autoklaven. (F) Entlüftung durch eine einzelne 2,5 cm (1″ inch) große Seiten- oder Dachentlüftung.

Sie haben eine 2,5 cm (1″ Zoll) große Entlüftungsöffnung im Deckel oder auf der Oberseite, die mit einem 2,5 cm (1″ Zoll) großen Schieber versehen ist und direkt in die Atmosphäre, zu einem Verteiler oder zu einem Sammler führt.

Entlüftung von vertikalen Autoklaven. (G) Kastenlose Belüftung durch eine Entlüftung oder einen Abfluss am Boden des Autoklaven.

(A) VENTILE

Diese Autoklaven haben keine Wagen oder Körbe, da die Dosen direkt in das Innere des Autoklaven fallen, das mit Wasser gefüllt ist, um den Fall abzufedern. Wenn die Ladung vollständig ist, wird das Wasser abgelassen und der thermische Prozess beginnt. Der Dampfverteiler befindet sich oben im Autoklaven und die Belüftung erfolgt über den Abfluss am Boden.

Es ist klar, dass auch andere Konstruktionen oder Belüftungssysteme als die in diesem Artikel beschriebenen verwendet werden können, aber der Verarbeitungsbetrieb sollte anhand von Temperaturverteilungsstudien, die von einer Verfahrensbehörde durchgeführt wurden, nachweisen können, dass vor dem Beginn der geplanten Wärmebehandlung eine angemessene Luftabfuhr aus dem Inneren des Autoklaven erfolgt.

Da wir in diesem Artikel nicht in der Lage waren, wichtige Konzepte bei der Normung konventioneller Autoklaven (CA) zu klären, wie z. B. Instrumentierung, Ausrüstung, vorgeschriebene Verfahren und andere Themen, werden wir sie in einem späteren Kapitel behandeln.

Fragen zur Standardisierung des Autoklaventisches, einschließlich Konstruktion und Montage, können über Mundolatas gestellt werden.

0 Comments