Darunter versteht man die Lithografie eines Materials, die Anwendung eines kompletten externen lithografischen Systems, das Folgendes beinhalten kann: Armloch (oder Kupplung), verschiedene Tinten und Endlack.

Die normal anzuwendende Art der Kontrolle umfasst eine Reihe von zwei Arten von Tests:

A.- Steuerung durch Attribute: visuell.

B.- Kontrolle durch Variablen: zerstörende Prüfung

Die anwendbaren Bedingungen für diese Steuerung können vom folgenden Typ sein:

A. – Steuerung durch Attribute (in Anlehnung an die Militärnorm)

Verifizierung: Stündlich

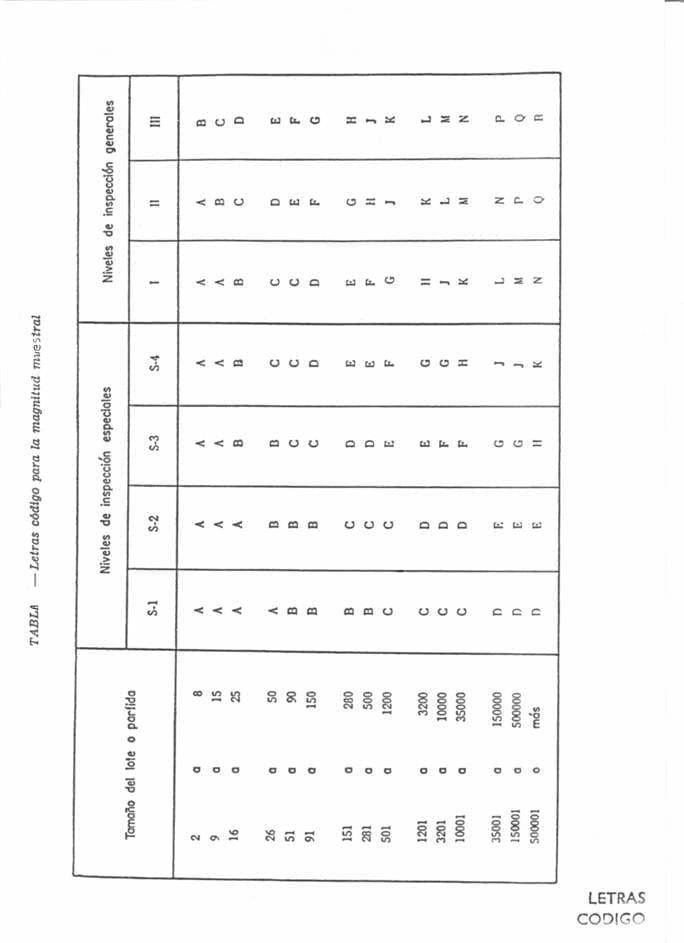

Inspektionsstufe: Spezial S-3 (siehe Tabelle A 1 im Anhang*).

Losgröße: 3.201-10.000

Kennbuchstabe: F (siehe Tabelle B 1 im Anhang*)

Anzahl der Proben 20 Blatt

Stichprobenplan: Einfach

Inspektionstyp: Normal

Für den Umgang mit diesen Tabellen und den AQL-Kriterien wird empfohlen, das Werk „STANDARDS OF RECEPTION“ zu lesen.

B.- Steuerung durch Variablen

Verifizierung: Stündlich

Anzahl der Proben: Ein Blatt

EMPFOHLENE TESTS FÜR DIE QUALITÄTSKONTROLLE EINER LITHOGRAPHIE

TEST-INDEX

1 – Identifikation des Materials

2 – Erscheinungsbild der Lithographie

3 – Registrierung der Lithographie

4 – Farbvergleich

5 – Identifizierung des U.P.C.-Symbols.

6 – Metall-Ausstellung

7 – Härteprüfung

8 – Ziehwiderstand

9 – Resistenz gegen Sterilisation

BESCHREIBUNG DER TESTS

1.- IDENTIFIZIERUNG DES MATERIALS

ZIEL:

Prüfen Sie, ob das für den Druck vorgesehene Material (Weißblech, TFS, Aluminium…) das im Auftrag vorgesehene ist.

PRÜFFREQUENZ:

Nach Eingang eines jeden Auftrags in der Lithografie-Werkstatt.

GERÄT, DAS VERWENDET WERDEN SOLL:

Keine. Visuelle Überprüfung

FORMULAR ZUR ERFASSUNG DER ERGEBNISSE:

Halten Sie alle Anomalien in der Spalte „REMARKS“ auf Formular C fest.

VERIFIKATIONSMETHODE:

Bestimmen Sie visuell:

– Wenn jedes Paket mit dem entsprechenden Etikett versehen ist.

– Wenn das Etikett ordnungsgemäß mit allen Ihren entsprechenden Daten ausgefüllt ist

– Wenn die Etiketten dem Material entsprechen, das im offenen Arbeitsauftrag für diesen Auftrag definiert ist

2.- ASPEKT DER LITHOGRAPHIE

ZIEL:

Stellen Sie sicher, dass die Lithografie ein korrektes Erscheinungsbild aufweist.

PRÜFFREQUENZ:

Nehmen Sie 20 fertige Bögen, nicht aufeinanderfolgend, zu Beginn des Endes jedes Durchlaufs und dann jede Stunde, am Ausgang des Ofens von der Drucklinie.

GERÄT, DAS VERWENDET WERDEN SOLL:

Keine. Visuelle Überprüfung

FORMULAR ZUR ERFASSUNG DER ERGEBNISSE:

Gedruckt C

ARBEITSVORGABEN

Abwesenheit von offensichtlichen optischen Mängeln

VERIFIKATIONSMETHODE:

Prüfen Sie jedes Blatt auf:

– Designschärfe und korrekte Farbregistrierung (Farbanpassung)

– Offensichtliche Mängel, wie verschmierte Lithografie, Flecken, verschmutzte Rückseite, Grillspuren usw.

– Beulen, Knicke, Halbmonde, gebogene Kanten und/oder Ecken

– Kratzer oder andere Abschürfungen an Staplern

Reservieren Sie ein Blatt, nach dem Zufallsprinzip, für die zerstörende Prüfung.

3.- LITHOGRAPHIE-REGISTRIERUNG

ZIEL:

Prüfen Sie, ob der Litho-Spot richtig auf dem Bogen positioniert ist.

PRÜFFREQUENZ:

Ein Blatt zu Beginn der Beendigung eines jeden Laufs und danach jede Stunde.

GERÄT, DAS VERWENDET WERDEN SOLL:

Pausentisch, Masterblätter oder Tiefenmessgerät

FORMULAR ZUR ERFASSUNG DER ERGEBNISSE:

Gedruckt C

ARBEITSVORGABEN

Beachten Sie die entsprechende Drucklayout-Zeichnung auf dem Medienblatt. Siehe am Ende des Strichs ein Beispiel dafür (Zeichnung E).

VERIFIKATIONSMETHODE:

Prüfen Sie mit einem Pausentisch oder durch Abfahren von Masterbögen, ob die Position des Lithopunkts richtig auf dem Bogen platziert ist. Wenn sie nicht verfügbar sind, können Messungen mit einem Tiefenmessgerät vorgenommen werden.

4- FARBVERGLEICH

ZIEL:

Überprüfen Sie, ob die Farben der Lithografie dem im Arbeitsauftrag vorgesehenen Bereich entsprechen.

PRÜFFREQUENZ:

Jede Stunde ein fertiges Blatt.

GERÄT, DAS VERWENDET WERDEN SOLL:

Visuelle Überprüfung durch Vergleich mit dem vom Kunden akzeptierten Farbproof

FORMULAR ZUR ERFASSUNG DER ERGEBNISSE:

Gedruckt D

ARBEITSVORGABEN

Die Farbe muss innerhalb der akzeptablen Grenzen des Tests liegen.

CHECK BOX:

Prüfen Sie den Bogen anhand des vom Kunden akzeptierten Farbproofs.

5.- IDENTIFIKATION DES U. P. C. SYMBOLS.

ZIEL:

Prüfen Sie, ob der Code korrekt gedruckt ist und gelesen werden kann.

PRÜFFREQUENZ:

Ein fertiges Blatt, zu Beginn der Beendigung eines jeden Laufs und danach jede Stunde.

GERÄT, DAS VERWENDET WERDEN SOLL:

Code-Leser

FORMULAR ZUR ERFASSUNG DER ERGEBNISSE:

Gedruckt D

ARBEITSVORGABEN

Die dekodierten Ziffern sollten auf dem Bildschirm angezeigt werden und ein hörbarer „Piepton“ sollte ertönen. Die Ziffernprüfung muss zu Beginn jedes neuen Laufs geprüft werden.

VERIFIKATIONSMETHODE:

Führen Sie den Scankopf über die Barcodes in den vier Ecken des Bogens. Die dekodierten Ziffern sollten auf dem Display erscheinen und ein hörbarer „Piepton“ sollte über jedem Code ertönen.

6.- METALL-AUSSTELLUNG

ZIEL:

Prüfen Sie, ob die Deckkraft der Farben und insbesondere des Decklacks des verwendeten Systems ausreicht, um das Metall zu schützen.

PRÜFFREQUENZ:

Ein fertiges Blatt, zu Beginn der Beendigung eines jeden Laufs und danach jede Stunde.

GERÄT, DAS VERWENDET WERDEN SOLL:

Mit Kupfersulfatlösung befeuchtetes Wattestäbchen

FORMULAR ZUR ERFASSUNG DER ERGEBNISSE:

Gedruckt D

ARBEITSVORGABEN

Es sollte an keiner Stelle des Blechs metallische Kupferabscheidungen geben.

VERIFIKATIONSMETHODE:

Reiben Sie die Oberfläche des Blattes mit der angefeuchteten Watte ab. Lassen Sie die Lösung einige Sekunden einwirken und waschen Sie das Blatt dann unter fließendem Wasser aus.

Suchen Sie mit bloßem Auge oder mit Hilfe einer Perle nach möglichen Flecken oder Bereichen mit Kupferablagerungen.

7.- HÄRTEPRÜFUNG

ZIEL:

Stellen Sie fest, ob der Decklack ausreichend kratzfest ist, um dem normalen Containerhandling standzuhalten.

PRÜFFREQUENZ:

Optional. Nur durchführen, wenn Zweifel über das Verhalten des Materials bestehen.

GERÄT, DAS VERWENDET WERDEN SOLL:

Geeignetes Sklerometer oder Durometer-Stab

FORMULAR ZUR ERFASSUNG DER ERGEBNISSE:

Gedruckt D

ARBEITSVORGABEN

Sie existiert nicht. Sie müssen für die verschiedenen Überzugslacke nach einer Reihe von 15 Tests an ebenso vielen Chargen ermittelt werden.

VERIFIKATIONSMETHODE:

Messen und notieren Sie den Härtegrad an 2 Proben (quer und längs zur Lackierrichtung), wobei Sie die mit dem Gerät gelieferten Anweisungen befolgen.

8.- WIDERSTAND GEGEN ZIEHEN

ZIEL:

Prüfen Sie bei Arbeiten, die zur Herstellung von tiefgezogenen Verpackungen bestimmt sind, ob die Lithografie die Tiefzieharbeiten richtig unterstützt.

PRÜFFREQUENZ:

Ein Blatt zu Beginn der Beendigung eines jeden Laufs und danach jede Stunde.

GERÄT, DAS VERWENDET WERDEN SOLL:

Testpresse oder Produktionspresse. Bestes Erichsen-Gerät, falls vorhanden.

FORMULAR ZUR ERFASSUNG DER ERGEBNISSE:

Gedruckt D

ARBEITSVORGABEN

Die dekorierte Oberfläche sollte weder vor noch nach der Sterilisationsbeständigkeitsprüfung der tiefgezogenen Proben eine offensichtliche Veränderung aufweisen.

VERIFIKATIONSMETHODE:

Besorgen Sie mindestens 6 tiefgezogene Proben und untersuchen Sie die Hälfte davon auf Rauheit, Kratzer, radiale Abplatzungen, Porosität usw.

Unterziehen Sie die verbleibenden Proben der Sterilisationsbeständigkeitsprüfung und testen Sie sie anschließend nach den gleichen Kriterien wie oben.

9.- BESTÄNDIGKEIT GEGEN STERILISATION

ZIEL:

Vergewissern Sie sich, dass die Lithografie dem Autoklavierprozess in der Dose standhält.

PRÜFFREQUENZ:

Ein Blatt zu Beginn der Beendigung eines jeden Laufs und danach jede Stunde.

GERÄT, DAS VERWENDET WERDEN SOLL:

Autoklav

FORMULAR ZUR ERFASSUNG DER ERGEBNISSE:

Gedruckt D

ARBEITSVORGABEN

Es sollten keine Veränderungen des Farbtons, der Wasseraufnahme, des Härte- und Haftungsverlusts usw. auftreten. …. sobald die Proben Raumtemperatur erreicht haben.

VERIFIKATIONSMETHODE:

Untersuchen Sie die Proben, je nach Endbestimmung flach oder tiefgezogen, nachdem sie einen thermischen Prozess von 45 Minuten bei 121ºC in Wasser oder Dampf durchlaufen haben.

Testen Sie sie auf Haftung, Härte, etc… sobald Sie sie mit saugfähigem Papier getrocknet haben.

DEFINITION DER KATEGORIEN ODER GRADE DER FEHLERSCHWERE

1.-kritisch

Fehler, der das verarbeitete Material für den endgültigen Verwendungszweck, für den es bestimmt ist, unbrauchbar macht. Daher wird seine Existenz eine sichere Ablehnung durch den Kunden in einer mehr oder weniger kurzen Zeitspanne bedeuten.

2.- Major

Fehler, der das verarbeitete Material nicht unbrauchbar macht, aber sicher vom Kunden aus optischen Gründen abgelehnt werden wird.

3.- Moll

Defekt, der wahrscheinlich, aber sicher nicht sicher, vom Kunden aus optischen Gründen abgelehnt wird.

Hinweis: Als zusätzliches Hilfsmittel, um Defekte in ihre Kategorie einzuordnen, folgen Sie dem unten stehenden Hinweis:

- Kritisch: Ein Fehler, der für jeden offensichtlich ist, auch wenn er mit unserer Branche nicht vertraut ist.

- Major – Deutlicher Mangel für die Mehrheit der Laien in der Materie, und definitiv inakzeptabel für die Kunden.

- Geringfügig – Bemerkenswerter Fehler für die meisten Kunden, aber nicht für alle, und definitiv unangenehm für unser technisches Personal.

VISUELLE DRUCKFEHLER – DEFINITIONEN

(Nach Attributen)

01.- SCHLECHTE FARBABSTIMMUNG (SCHLECHTES LITHOGRAFIE-REGISTER)

– MAJOR: Fehlerhafte Registrierung einer oder mehrerer Tinten, was zu einem unscharfen oder deutlich fehlerhaften Druck führt.

– MINOR: Versatz einer oder mehrerer Druckfarben, der, ohne den Grad eines unscharfen Drucks zu erreichen, eine Beeinträchtigung der Schärfe bewirkt.

02.- UNTERSCHIEDE DER TONALITÄT AUF DEM BLATT

– MAJOR: Wenn innerhalb eines Blattes mit bloßem Auge erkennbare Tonwertunterschiede in einer oder mehreren Farben vorhanden sind.

– MINOR: Wenn es kleine Unterschiede in der Tonalität innerhalb desselben Blattes gibt.

03.- TONALITÄTSUNTERSCHIEDE IM AUFLAGENDRUCK

– MAJOR: Wenn deutliche Tonwertunterschiede in einer oder mehreren Farben zwischen verschiedenen Bögen desselben Drucklaufs festgestellt werden.

– MINOR: Wenn kleine Tonwertunterschiede in einer oder mehreren Farben zwischen verschiedenen Bögen desselben Drucklaufs festgestellt werden.

04.- SCHMUTZ AUF BLÄTTERN

– MINOR: Jede Art von Verunreinigung, außer Tinte oder Fett auf der Außenseite der Blätter.

05.- UNLESERLICHER TEXT

– KRITISCH: Jeder Mangel, der ein einfaches Lesen des gesetzlichen Textes auf dem Etikett verhindert (Gewichte, Inhaltsstoffe, Verfallsdatum usw.).

– MAJOR : Jeder Druckfehler, der das einfache Lesen des optionalen Textes verhindert.

06.- TINTENFLECKEN

– KRITISCH: Flecken jeglicher Größe, die die einwandfreie Lesbarkeit des gesetzlichen Textes eines beliebigen Elements des Bogens verhindern.

– MAJOR : Flecken jeder Größe, die das Lesen des Gesetzestextes nicht behindern, aber das allgemeine Erscheinungsbild des Drucks verschlechtern.

– MINOR : Flecken von geringer Größe, die das gute Aussehen einiger isolierter Elemente des Blattes verschlechtern.

07.- KRATZER ODER ABSCHÜRFUNGEN

– MAJOR : Wenn sie tief sind und das Metall erreichen oder ein gutes Lesen des Etiketts verhindern.

– MINOR : Wenn sie oberflächlich sind und das Lesen des Etiketts nicht behindern, aber das gute Aussehen des Drucks beeinträchtigen.

08.- SCHMIEREN

– MINOR : Jede Art und Menge, die auf der Außenseite der Blätter erscheint.

09.- AUSDRUCKEN VON MESSUNGEN

– KRITISCH : Falsche Abmessungen des Drucks, die das Aussehen des verarbeiteten Materials stark beeinträchtigen oder eine korrekte Verarbeitung des Materials unmöglich machen.

– MINOR : Fehlerhafte Abmessungen des Drucks, die jedoch das Erscheinungsbild nicht beeinträchtigen oder eine korrekte Verarbeitung verhindern.

10.- FEHLERHAFTE BUCHUNGEN

– KRITISCH : Reserven, in der Regel kleiner als die angegebene Breite, die eine korrekte Verarbeitung des Materials unmöglich machen.

– MAJOR : Falsche Reserven, die das gute optische Erscheinungsbild des verarbeiteten Materials beeinträchtigen.

NICHT VISUELL ERKENNBARE DRUCKFEHLER – DEFINITIONEN

(Nach Variablen)

01.- UNTERSCHIED DER TONALITÄT MIT DER FARBPALETTE

– MAJOR: Erkennbarer Unterschied zwischen dem Farbton der Druckauflage und der vom Kunden freigegebenen Farbpalette.

– MINOR: Kleine Abweichungen zwischen dem Farbton der Auflage und der vom Kunden freigegebenen Farbpalette.

02.- DEFEKTER UPC-CODE

– CRITICAL: Wenn der Leser Anomalien auf dem Code erkennt.

03.- METALL-AUSSTELLUNG

04.- HÄRTEPRÜFUNG

05.- ZIEHWIDERSTAND

06.- WIDERSTAND GEGEN STERILISATION

Für die Defekte 03 bis 06 befolgen Sie, was in den Abschnitten „Arbeitsvorgaben“ und „Prüfverfahren“ für jeden Test und die in „Definition der Kategorien der Schweregrade von Defekten: kritisch, schwerwiegend und geringfügig“ angegebenen Kriterien wiedergegeben ist.

TABELLE A

DRUCK C

| QUALITÄTSKONTROLLE VON LITHOGRAFISCHEN MATERIALIEN | ||||||||||||||||

| Gedruckt A | ||||||||||||||||

| ATTRIBUTSTEUERUNG | ||||||||||||||||

| Best.-Nr. | ||||||||||||||||

| Datum | ||||||||||||||||

| Zeit | ||||||||||||||||

| Stichprobengröße | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 |

| Schlechte Farbanpassung | ||||||||||||||||

| Farbtonunterschied der Blätter | ||||||||||||||||

| Farbtonunterschieds-Shot | ||||||||||||||||

| Schmutzige Blätter | ||||||||||||||||

| Unlesbarer Text | ||||||||||||||||

| Tintenflecken | ||||||||||||||||

| Kratzer, Abschürfungen | ||||||||||||||||

| Schmierfett | ||||||||||||||||

| Ausdrucken von Größen | ||||||||||||||||

| Defekte Buchungen | ||||||||||||||||

| Bemerkungen | ||||||||||||||||

Zeichnung des Drucklayoutdiagramms auf dem Bogenmaterial.

Dieses Diagramm zeigt das Drucklayout eines tiefgezogenen Gehäuses. Sie wird auf der Außenseite gezeichnet:

– Schwarze Pfeile zeigen die Richtung des Bogentransports beim Drucken – Lithografie – und beim Schneiden von Schriftrollen an.

– Die Trennscheibe und die Bereiche, die Text enthalten sollen (linierte Bereiche).

– Die Position jedes Schnitts auf der Klinge.

– Die Anordnung der Referenzanschläge – 3 schwarze Dreiecke – bei der Lithografie und beim Schneiden von Schriftrollen.

Sie wird auf der Innenseite gezeichnet:

– Schwarze Pfeile zeigen die Richtung des Coils auf der Coilschneidanlage, des Blechs auf der Beschichtungsanlage und der einzelnen Streifen auf der Ziehpresse.

– Die Anordnung der Referenzanschläge – 3 schwarze Dreiecke – in diesen drei Operationen, und sie sind die gleichen wie im „Außen“.

Mit diesen Daten ist es möglich, auf einem lithographierten Bogen zu überprüfen, ob die gedruckten Kreise gut positioniert sind.

DRUCK D

| QUALITÄTSKONTROLLE VON LITHOGRAFISCHEN MATERIALIEN | ||||||||||||||||

| Drucken B | ||||||||||||||||

| ATTRIBUTSTEUERUNG | ||||||||||||||||

| Best.-Nr. | ||||||||||||||||

| Datum | ||||||||||||||||

| Zeit | ||||||||||||||||

| Vergleich mit Farbbereich | ||||||||||||||||

| UPC-Symbol | ||||||||||||||||

| Metall-Ausstellung | ||||||||||||||||

| Härteprüfung | ||||||||||||||||

| Ziehwiderstand | ||||||||||||||||

| Resistenz gegen Sterilisation: | ||||||||||||||||

| Flache Proben | ||||||||||||||||

| Würstchen | ||||||||||||||||

0 Comments