Kronenverschlüsse Europa

HINWEISE ZUR SACHGERECHTEN VERWENDUNG

VAKUUMDECKEL

AUSSCHALTEN

PT

PT PLUS

Die folgenden Anhänge sind beigefügt:

A: Außenkorrosion der Abdeckungen

B: Sicherheitsmessungen zum Vorschieben des Deckels und Schließen des Deckels

C: Kontrollverfahren an Abfüllanlagen

INDEX

0. Grundlegende Konzepte und Begriffe

1. lagerung von unbenutzten Kappen

2. Glas-Behälter

Wärmebehandlung (TEC)

Kältebehandlung (TEF)

3. Füllen

Sauberkeit beim Abfüllen

Schwimmendes Produkt

Kopfraum- und Produktfülltemperatur

Tabelle 1

Eingeschlossene Luft

Transport von Glasbehältern

4. Geschlossen

Vakuumniveaus am Verschließerausgang

Kappen mit Taste

Maschinen- und Linienanschläge schließen

Kappenfütterungssysteme

5. Handhabung von geschlossenen Behältern

6. Wärmebehandlung (Verarbeitung)

Pasteurisierung

Sterilisation

7. Trocknung von Behältern, Palettierung und Lagerung

Trocknen

Palettierung. Lagerung

ANHANG A: ÄUSSERE KORROSION DER ABDECKUNGEN

ANHANG B: MESSUNG DER SCHLIESS- UND VORWÄRTSSICHERHEIT (AUFDREHBARE DECKEL)

Empfohlene Werte für die Schließsicherheit (Standard-Spiralmaulausführungen)

Behälter mit flachwinkligem Gewinde

Sicherheitsverriegelung bei CX 43-48-TO-B (FD157 A und D), Wendeldrahtausführung 43/48 mm TO

Deckelvorschub (Twist Open-Deckel)

Deckelvorschub auf CX 43-48-TO-B (FD157 A und D), Wendeldrahtausführung 43/48 mm TO

Kombinierte Messung von Schließvorlauf und Schließsicherheit

ANHANG C: KONTROLLVERFAHREN AN VERPACKUNGSLINIEN

Umrechnungstabelle für Einheiten

Diese Anleitung behandelt die wichtigsten Beobachtungspunkte bei der Verwendung von Twist-, Open-, PT- und PT Plus-Deckeln. Diese gelten für alle Standard-Abfüllvorgänge, bei denen Verschlüsse in Heißabfüll-, Kaltabfüll-, Pasteurisier- und Sterilisierprozessen von Lebensmitteln verwendet werden sollen, und umfassen die folgenden Punkte:

- Grundlegende Konzepte und Begriffe

- Lagerung von unbenutzten Kappen

- Glas-Behälter

- Befüllvorgang

- Betrieb schließen

- Geschlossenes Container-Handling

- Thermische Prozesse

- Container-Trocknung, Palettierung und Lagerung

Die Auswahl des Deckels und der Mündungsausführung des Glasbehälters wird mit den Abteilungen Sales und SAC von CROWN Closures Europe abgestimmt. CROWN Closures Europe muss über jede Änderung des Verwendungsmodells oder der Formulierung des Produkts in Bezug auf den zuvor angegebenen Clip informiert werden.

Diese Informationen wurden sorgfältig aus Erfahrungen und ausführlichen Tests zusammengestellt. Bei Einsatzbedingungen, die von dieser Anleitung abweichen, muss sich der Kunde mit CROWN Closures Europe in Verbindung setzen und sich vergewissern, dass das Endprodukt in jeder Hinsicht seinen Anforderungen entspricht.

Alle von CROWN Closures Europe gelieferten Metall-Vakuumverschlüsse entsprechen der einschlägigen Gesetzgebung für Materialien und Gegenstände, die dazu bestimmt sind, mit Lebensmitteln in Kontakt zu kommen. Auf Anfrage stellt CROWN Closures Europe sein aktuelles Konformitätszertifikat mit der Lebensmittelkontaktverordnung zur Verfügung.

Unsere Konformitätsbescheinigung mit den Vorschriften bezüglich Gesamt- oder spezifischer Migrationen basiert auf der Verwendung von anerkannten Simulanzien. Das tatsächliche Ausmaß der Materialmigration aus dem Deckel in das Lebensmittel hängt von der Zusammensetzung des Lebensmittels, dem Verfahren zur Verarbeitung des „verpackten Lebensmittels“ und den Lagerbedingungen ab, unter denen es aufbewahrt wird. Es liegt in der Verantwortung des Verpackers, sicherzustellen, dass die Migrationswerte innerhalb der zulässigen Grenzwerte liegen und alle notwendigen Tests und Kontrollen durchzuführen, um diese Werte zu ermitteln, da CROWN Closures Europe keine Kontrolle über die tatsächlichen Verwendungsbedingungen, die Zusammensetzung, die Art des Prozesses oder die Lagerbedingungen des Endprodukts hat.

- Grundlegende Konzepte und Begriffe

Dieser Abschnitt enthält einen Teil der in dieser Gebrauchsanweisung enthaltenen Konzepte und dient nur zur Erläuterung des Konzepts:

Anwendung des Deckels

Das korrekte Aufsetzen des Deckels auf den Behälter in der Weise, dass durch Drehen im Uhrzeigersinn (Twist Open) oder Pressen (PT und PT Plus) mittels einer Versiegelungsmaschine oder von Hand ein hermetisch verschlossener Behälter, d.h. eine Packung, erhalten wird.

Taste:

Erhöhter kreisförmiger Teil in der Mitte der Deckelplatte, der als Indikator für das Vorhandensein von Vakuum im Inneren der Verpackung dient.

Dichtungsmasse:

Material, das auf einen Teil der Innenseite des Verschlusses aufgebracht wird und dazu bestimmt ist, mit der Verschlussoberfläche des Behälters in Kontakt zu bleiben, wodurch eine luftdichte Abdichtung entsteht.

Falsche Anwendung des Deckels:

tritt auf, wenn sich in einer Verpackung der Deckel ohne äußere oder manuelle Einwirkung in die Öffnungsrichtung oder gegen den Uhrzeigersinn dreht und damit der Verlust der Dichtigkeit eines Glasbehälters einhergeht. Dieses Phänomen wird auch als „Rückstoß“ des Deckels bezeichnet.

Verpackung:

Glasbehälter, der mit einem Lebensmittelprodukt befüllt und dann mit einem Twist Open, PT oder PT-Plus Deckel von CROWN Closures Europe hermetisch verschlossen wurde.

Glasbehälter:

Glasgefäß oder -behälter, das/die zur Aufnahme von Lebensmitteln bestimmt ist/sind und dessen/deren Mündung zum Anbringen von CROWN Closures Europe Twist Open, PT oder PT-Plus Verschlüssen vorgesehen ist.

Deckelschürze:

Ist die Seitenfläche des Deckels und umgibt die Platte.

Deckelplatte:

Ist der mittlere Abschnitt des oberen kreisförmigen Teils eines Deckels und umfasst die größte Fläche des Deckels.

Verarbeitung:

Bezieht sich auf den Vorgang der Wärmebehandlung einer Verpackung.

Prozess:

Wärmebehandlung, der eine Verpackung unterzogen wird.

PT (Press & Twist):

Begriff bedeutet Aufdrücken zum Aufsetzen des Deckels auf die Verpackung und Abdrehen zum Öffnen der Verpackung.

PT Plus:

ist der PT-Deckel mit dem Zusatz eines Kunststoffrings zur Originalitätssicherung (tamper-evident).

Zurückziehen des Deckels:

siehe Deckelblende.

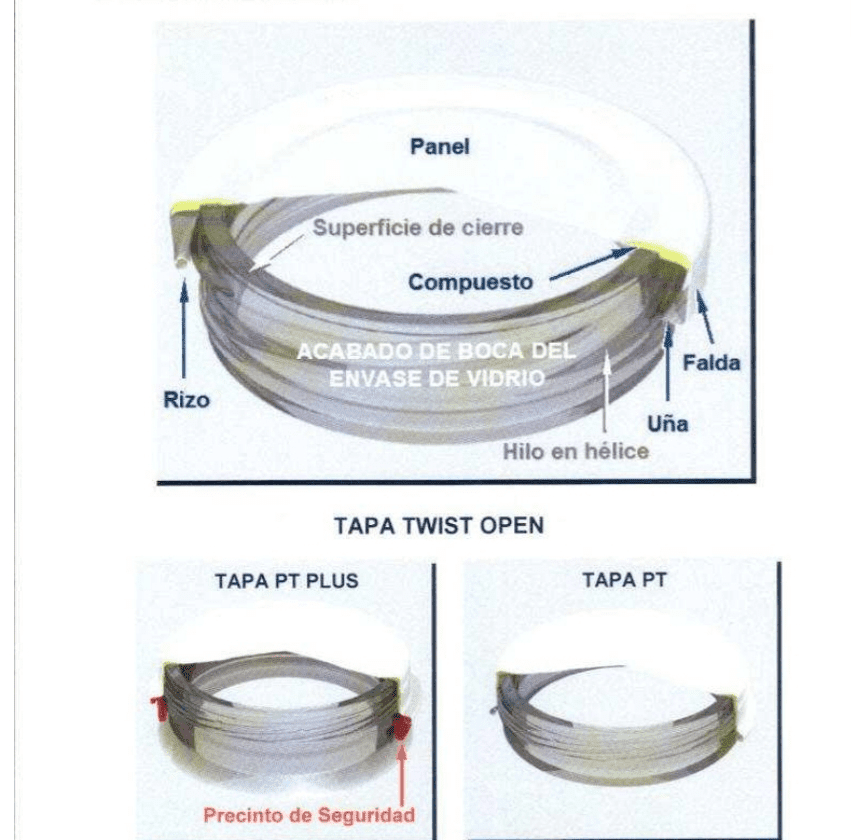

Locken: ist die Wicklung eines Teils der Schürze an ihrem offenen Ende. Schützt die Schneidkante und verleiht der Kappe Festigkeit.

Dichtungsfläche:

Oberseite der Behältermündung, die nach dem Aufbringen mit der Dichtungsmasse des Verschlusses in Kontakt bleibt und so eine luftdichte Abdichtung schafft.

Kappe angebracht:

Ergebnis der Kappenanwendung.

Unzureichend aufgetragener Deckel:

Deckel, der aus verschiedenen Gründen nicht korrekt auf dem Mündungsabschluss des Glasbehälters positioniert ist, was zu einer nicht hermetischen Abdichtung und einer schlechten Verpackungsqualität führt.

TO (Twist Open):

Begriff, der bedeutet, dass der Behälter durch Drehen (Twist) geöffnet wird.

Nägel:

Ein speziell geformter Teil des Kringels befindet sich am unteren Ende des Gewindes der Mündung des Glasbehälters, so dass der Deckel daran befestigt werden kann.

Vakuum:

Druck, der niedriger ist als der atmosphärische Druck, gemessen im Inneren eines geschlossenen Behälters.

- LAGERUNG VON UNBENUTZTEN DECKELN.

Unbenutzte Deckel können bis zu einer Höhe von maximal zwei (2) Paletten gelagert werden, wobei immer mit größter Sorgfalt vorzugehen ist. Paletten sollten senkrecht gestapelt werden, ohne zu kippen und in einer sauberen, trockenen Umgebung, frei von Insekten oder Schädlingen. Beschädigte oder feuchte Kartons müssen aus dem Stapel entfernt werden, da sie die Palette zum Einsturz bringen und zu einer übermäßigen Belastung der einzelnen Kartons führen können, was zu verformten oder verbeulten Deckeln führt, die unbrauchbar werden. Bei Kappen des Typs PT Plus ist besondere Vorsicht geboten, um eine Beschädigung des Kunststoffhalterings und seiner kleinen Kunststoffbrücken zu vermeiden, was zu einer minderwertigen Kappenapplikation führen würde.

Eine Verunreinigung der Boxen sollte unter allen Umständen vermieden werden und teilweise benutzte Boxen sollten vor der Lagerung wieder verschlossen werden.

PT Plus-Deckel sollten nicht direkt verwendet werden, wenn sie aus einem Kühllager kommen; in diesem Fall sollten die Deckel 24 Stunden vor der Verwendung in den Innenraum gebracht werden, um sicherzustellen, dass der Kunststoffring Raumtemperatur (über 20 °C) erreicht.

Im Lagerbereich sollten keine extremen Temperaturen und Luftfeuchtigkeiten herrschen (d.h. es sollte 5-30°C und weniger als 70% relative Luftfeuchtigkeit herrschen). Es sollte ein Lagerumlaufsystem (Stock Rotation) eingehalten werden, um sicherzustellen, dass die Verschlüsse entsprechend ihrem Herstellungsdatum verwendet werden (d.h. die Verschlüsse mit dem ältesten Herstellungsdatum werden zuerst verwendet).

- GLASBEHÄLTER

Die Spezifikation (Konstruktion) des Glasbehälters muss so beschaffen sein, dass ein direkter Kontakt zwischen benachbarten Behälterdeckeln (Deckel-zu-Deckel-Kontakt) verhindert wird, was normalerweise dadurch erreicht wird, dass die minimale Außenabmessung des Glasbehälters größer ist als der maximale Außendurchmesser des zu verwendenden Deckels.

Andernfalls sind geschlossene Behälter während der Handhabung und des Transports anfällig für Stoßschäden und erhöhen das Risiko von Vakuumverlusten sowie möglicher Schäden durch Leckage und Produktverlust.

Die Angabe des Fassungsvermögens des Glasbehälters ist ein wichtiger Faktor für die korrekte Abfüllung und Weiterverarbeitung des verpackten Produkts. Die korrekte Grenzkapazität (oder Überlaufkapazität) des Glasbehälters ist für alle Vorgänge, die einen thermischen Prozess bei einer höheren Temperatur als der Fülltemperatur beinhalten, von wesentlicher Bedeutung. Ein Fehler bei der Angabe des korrekten Behältervolumens führt zu Schwierigkeiten beim Erreichen des deklarierten Produktvolumens bzw. -gewichts und birgt die Gefahr, dass sich der Verschluss (die Versiegelung) der Packungen während der Verarbeitung löst (backing out oder lid dislodgement).

Um das korrekte Headspace-Volumen zum Zeitpunkt der Befüllung, wie in Tabelle 1 angegeben, zu erreichen, ist es wichtig, dass die Spezifikation des Glasbehälters Folgendes berücksichtigt:

- Die thermische Ausdehnung und damit das Volumen des Produkts bei der Fülltemperatur.

- Schwankungen im Füllstoff und normale Überfüllung, um das deklarierte Volumen / Gewicht zu erreichen.

- Schwankungen in der Chargenkapazität von Glasbehältern während des Herstellungsprozesses.

Es können dann Berechnungen durchgeführt werden, um sicherzustellen, dass das erforderliche Headspace-Volumen (als Prozentsatz der Behälterkapazitätsgrenze) erreicht wird. Der Kopfraum muss bei allen thermischen Prozessen mit Deckeln vom Typ PT und bei allen Sterilisationsprozessen mit Rotation als kritischer Kontrollpunkt betrachtet werden.

Behandlungen oder Beschichtungen, die vom Hersteller auf Glasbehälter aufgebracht werden, beeinflussen bekanntermaßen die Leistung des Verschlusses und müssen innerhalb der vereinbarten Spezifikationen gehalten werden. Aufgrund der großen Vielfalt der verwendeten Beschichtungsmaterialien und Applikationsmethoden ist es nicht möglich, diesbezüglich detaillierte Vorgaben zu machen, aber CROWN Closures Europe empfiehlt:

Wärmebehandlung (TEC)

Übermäßige Wärmebehandlung ist eine nachgewiesene Ursache für hohe Öffnungsmomente; sie kann auch zu Problemen bei der Kappenapplikation führen und die Nageloxidation fördern. CROWN Closures Europe spezifiziert Werte unter 20 CTU für TO-Containermündungen und unter 10 CTU für PT-Containermündungen.

Kältebehandlung (TEF)

Kaltbeschichtungen „Cold Treatments“ sind wachsähnliche Materialien, die nach dem Glühen auf Glasbehälter aufgetragen werden, um diesen ein korrektes Handlingverhalten in der Verpackungslinie zu verleihen.

Eine zu starke Kältebehandlung auf dem Körper des Glasbehälters kann zu Schwierigkeiten beim Verschließen führen, da der Behälter beim Durchlauf durch die Verschließmaschine schlecht kontrolliert werden kann. Normalerweise werden die TEF-Werte auf dem Glasbehälterkörper vom Hersteller durch Messung des Gleitwinkels gut kontrolliert, obwohl diese Spezifikationen vereinbart und eingehalten werden müssen.

Die in der Mündung vorhandene Kältebehandlung kann zu Problemen im Verhalten der Kappe führen. Ein übermäßiger TEF an der Unterseite der Mündungsgewinde des Behälters kann während des thermischen Prozesses zu einem Rückstoß des Deckels (Fehlanwendung) führen, was eine geringe Verschlusssicherheit und eine schlechte Qualität der Endverpackung zur Folge hat. Das Vorhandensein dieser Materialien auf der Dichtfläche der Glasbehältermündung kann unter Umständen zu hohen Drehmomenten von

Eröffnung. Daher schreibt CROWN Closures Europe vor, dass die im TEF aufgetragenen Materialien nur auf den Körper der Behälter durch Sprühen zwischen den Reihen aufgetragen werden dürfen, damit die Mündung des Glasbehälters nicht kontaminiert wird.

- FÜLLEN

Es ist notwendig, sich um alle Punkte zu kümmern, die mit dem Abfüllvorgang zusammenhängen, um die Produktion sicherer und gesunder Verpackungen zu erreichen; im Folgenden sind Beispiele für die verschiedenen Bereiche aufgeführt, die überprüft und kontrolliert werden müssen:

Sauberkeit beim Abfüllen

Saubere Füllbedingungen sind unerlässlich. Bei der Verwendung von Deckeln muss die Dichtfläche entlang des oberen Randes des Glasbehälters frei von Produktverunreinigungen sein. Diese Bedingungen sind besonders wichtig, wenn es sich um feste oder faserige Produkte handelt, da dies zu Vakuumverlust führen kann. Eine verschmutzte Befüllung, die eine Verunreinigung des Mündungsabschlusses des Glasbehälters mit Produkt zulässt, kann zu Problemen mit hohem Drehmoment führen.

Öffnen und ist zu vermeiden.

Saubere Abfüllbedingungen sind auch notwendig, um eine externe Verunreinigung des Glasbehälters zu vermeiden, die zu einer unzureichenden Kontrolle des Behälters beim Durchlaufen der Verschließmaschine oder zu Produktrückständen führen könnte, die sich im gewölbten Bereich des Deckels festsetzen. Dies kann auch zur Entstehung von Schimmel oder Insektenbefall führen.

Eine verschmutzte Füllung und das Vorhandensein von Produktresten, die im Lockenbereich des Deckels eingeschlossen sind, können zu Deckelrostproblemen führen (insbesondere wenn aggressive oder säurehaltige Inhaltsstoffe verwendet werden).

Schwimmendes Produkt

Das Produkt darf nicht über der Flüssigkeitsoberfläche im Inneren des Glasbehälters (Regelflüssigkeit) schweben, da es sonst zu Problemen beim Versiegeln kommen kann, da das Produkt den Dampfstrom der Versiegelungsmaschine stört und das nominale Kopfraumvolumen reduziert wird.

Starre Produkte wie Gemüse etc. sollten nicht über die Dichtfläche des Glasbehälters hinausragen; diese können die korrekte Aufnahme des Deckels stören und zu falsch oder nicht aufgelegten Deckeln führen. Diese Produkte können bei direktem Kontakt mit dem bereits aufgebrachten Deckel zu einer Verschmutzung des inneren Systems des Deckels führen und die Gefahr der inneren Korrosion erhöhen.

Kopfraum- und Produktfülltemperatur

Die empfohlenen Füll-, Schließ- und Verarbeitungsbedingungen für alle Standardprozesse sind in Tabelle 1 auf der folgenden Seite aufgeführt.

Füllbedingungen, die nicht in diese empfohlenen Grenzwerte fallen, sollten als nicht normgerecht betrachtet werden und es sollte der Customer Assistance Service (CAS) von CROWN Closures Europe um Rat gefragt werden.

Das Kopfraumvolumen und die Fülltemperatur des Produktes haben einen wesentlichen Einfluss auf den Druck, der sich bei der Pasteurisation und Sterilisation im geschlossenen Behälter aufbaut. Generell gilt: Je größer der Kopfraum bzw. die Fülltemperatur, desto geringer ist der erzeugte Innendruck.

Die in Tabelle 1 angegebenen Werte für das Headspace-Volumen sind ein Prozentsatz des Grenzwerts für das Fassungsvermögen des Behälters zum Zeitpunkt der Befüllung (d. h. wenn das Produkt heiß ist).

Tabelle 1

|

Wärmebehandlung (Prozess) |

Art der Abdeckung |

Minimales Kopfraumvolumen |

Minimale geschlossene Temperatur |

Minimales Vakuumniveau (am Verschließerausgang) |

Maximale Prozesstemperatur |

| Heißabfüllung und Kühlung |

Alle |

5% |

85°C |

20KPa (15cmHg) |

85°C |

| Kalt abgefüllt und pasteurisiert |

Nur TO |

9% |

20°C |

50KPa (37cmHg) |

85°C |

| Heißabfüllung und Pasteurisierung |

AN |

6% |

65°C |

35kPa (26cmHg) |

90°C |

| Heißabfüllung und Pasteurisierung |

PT |

8% |

80°C |

28kPa (21cmHg) |

90°C |

| Sterilisation mit (Gegendruck) |

Alle PT TO (nur Gewinde in Helix > Φ 48 mm) |

6% |

70°C |

40KPa (30cmHg) |

121°C |

Hinweis:

Der Begriff Verschlusstemperatur wird in Tabelle 1 verwendet, um die Temperatur des Produkts im Inneren des Behälters am Ausgang des Verschließers darzustellen und nicht die Temperatur des Produkts im Behälter am Füller.

Die Liste der Schließbedingungen für die Pasteurisierung bezieht sich auf Prozesse in Tunneln oder offenen Bädern bei Atmosphärendruck, d. h. ohne Anlegen von Gegendruck.

Eingeschlossene Luft:

Lufteinschlüsse im Inneren des Produkts sollten vermieden werden. Bei einigen Produkten, wie z. B. Obst und Gemüse, kann dies erreicht werden, indem man sie vor dem Befüllen stehen lässt; bei anderen Produkten, wie z. B. festen Lebensmitteln, kann es notwendig sein, Vakuumfülltechniken anzuwenden.

Eingeschlossene Luft kann zu niedrigeren als den erwarteten Vakuumniveaus führen, was zu einem falschen Abwurf von Packungen führt, weil die Sicherheitstaste oben ist. Bei Verpackungen, die vollständig verarbeitet werden sollen, kann während der Verarbeitung ein übermäßiger Innendruck erzeugt werden, der zum Ausfall der Kappenatmung führt.

Transport von Glasbehältern

Die Übergabe von Glasbehältern vom Auslauf der Füllmaschine zum Einlaufband der Verschließmaschine muss so gestaltet sein, dass ein konstanter Abstand zwischen den Behältern entsteht (Behälterdurchlauf). Ein Fehler dabei kann zu einer variablen Deckelanwendung führen (Verriegelungssicherheit). Schlecht angebrachte Deckel (eingetretene Nägel, gekippte Deckel oder Einklemmen des Kunststoffrings der PT Plus-Deckel) und nicht hermetisch verschlossene Behälter.

Bei Hochgeschwindigkeitsanwendungen empfehlen wir unseren Kunden, sich für eine detaillierte Beratung an die SAC-Organisation von CROWN Closures Europe zu wenden.

- GESCHLOSSEN

Die korrekte Anbringung des Deckels muss zu Beginn der Produktion (Erstinbetriebnahme) überprüft und bei jeder Änderung der Charge von Deckeln, Behältern oder der Einstellungen der Verschließmaschine wiederholt werden. Messmethoden für Verschlüsse des Typs TO sind in Anhang B dargestellt, Anweisungen zur kontinuierlichen Überwachung aller Verschlusstypen finden Sie in Anhang C.

Bei Verschlüssen des Typs PT ist es wichtig, dass der Verschluss vollständig angelegt ist und am Ausgang der Verschließmaschine horizontal in Bezug auf die Verschlussfläche des Glasbehälters erscheint. Um ein schlechtes Öffnungsverhalten zu vermeiden, muss der Originalitätsring der PT Plus-Verschlüsse korrekt unter der Stufe des B-Maßes des Glasbehälters positioniert werden, ohne sichtbare Dehnung der kleinen Kunststoffgelenke oder Brücken.

Vakuumniveaus am Ausgang der Verschließmaschine

Die Höhe des Vakuums am Verschließerausgang hängt hauptsächlich von der Produkttemperatur, dem Kopfraumvolumen und der Liniengeschwindigkeit ab.

Um eine korrekte und gleichbleibende Einstellung der Dampfregelventile zu gewährleisten, müssen vor Produktionsbeginn und in regelmäßigen Abständen während der normalen Produktion Vakuummessungen durchgeführt werden.

Wenn die Produkte heiß abgefüllt werden, ist es richtiger, die Einstellungen der Dampfregler durch Messung des Vakuums in mit kaltem Wasser gefüllten Behältern zu überwachen. Dieser Kaltwasser-Vakuumtest eliminiert Schwankungen in den erzielten Vakuumniveaus, die durch Unterschiede in der Füllguttemperatur und dem Kopfraumvolumen verursacht werden. Die Vorgehensweise ist wie folgt.

Füllen Sie einen Glasbehälter mit kaltem Wasser, so dass ein konstanter und bekannter Freiraum verbleibt, z. B. 12 mm (dieser Freiraum spiegelt die normale Füllhöhe des Behälters wider, der in der tatsächlichen Produktion verwendet werden soll). Um mögliche Lufteinschlüsse zu minimieren, führen Sie den Behälter durch die Verschlussmaschine und werfen Sie den Deckel ab. Wiederholen Sie den Schließvorgang und messen Sie das Vakuum im geschlossenen Behälter. Diese Daten müssen im Logbuch der Anlagensteuerung aufgezeichnet werden.

Das Ergebnis des Kaltwasser-Vakuumtests hängt stark vom Durchmesser des Glasbehälters und von den Einstellungen der Dampfregler ab. Wenn ein maximaler Vakuumwert erforderlich ist (z. B. für thermische Prozesse bei hohen Temperaturen), ist ein typischer Wert für den Kaltwasser-Vakuumtest größer als 65 kPa (48,5 cmHg) für Behälter von Weithalsglas. In vielen Fällen wird das benötigte Vakuum viel niedriger sein, so dass der Kaltwasser-Vakuumtest nur durchgeführt wird, um konstante Einstellungen für jede Produktionsschicht festzulegen.

Vakuumwerte über 40 kPa (30 cmHg) werden normalerweise erreicht, indem sichergestellt wird, dass ein Mindestdampfdruck von 550 kPa (5,5 bar oder 80 PSI) an der Verschließmaschine ankommt. Unter bestimmten Bedingungen können jedoch auch niedrigere Vakuumniveaus verwendet werden, wobei unsere empfohlenen Mindestvakuumniveaus in Tabelle 1 aufgeführt sind.

Hinweis:

Weitere Informationen über Kaltwasser-Vakuumtests und die Effizienz von Verschließmaschinen erhalten Sie von unserem CROWN Closures Europe Customer Service Assistance Department (SAC).

In Kappen mit Taste

Es ist unbedingt darauf zu achten, dass das Vakuum im Inneren der Verpackung über den empfohlenen Werten gehalten wird, um ein Absenken der Taste zu gewährleisten.

Das tatsächliche Mindestvakuum, das für den ordnungsgemäßen Betrieb von Druckknopfverschlüssen erforderlich ist, hängt von der Größe des Verschlusses und den thermischen Prozessbedingungen ab, die verwendet werden. Die Button-Down-Werte sind in der Regel gültig genug, um die Anforderungen unserer Kunden zu erfüllen, die dies mit ihrem lokalen CROWN Closures Europe Vertriebsmitarbeiter besprechen werden.

Das Verhalten des Tasters kann durch einen starken Druck des Siegelschuhs auf die Verschließmaschine stark beeinträchtigt werden. Bei der Verwendung von Druckknopfverschlüssen im Format 30/38 ist darauf zu achten, dass der Federdruck des Verschlussschuhs und die Einstellung des Verschlussschuhspalts auf das für eine ordnungsgemäße Verschlussanwendung erforderliche Minimum beschränkt werden (siehe „Flachglasbehälter mit Gewinde“ in Anhang B).

Wenn Sie in der Produktionslinie Vakuumdetektoren installiert haben, muss der empfohlene Vakuumwert für den Button-Down vor diesem Schritt erreicht werden.

Maschinen- und Linienanschläge schließen

Die Behälter dürfen nicht in der Verschließmaschine verbleiben, wenn die Produktionslinie aus irgendeinem Grund stoppt. Einige der im Inneren verbliebenen Behälter können in der Nähe des Deckelentnahmebereichs übermäßiger Hitze oder Wasserkondensation ausgesetzt sein und müssen bei der Wiederinbetriebnahme der Anlage entfernt werden.

Es muss eine automatische Dampfabschaltung verwendet werden, um die Dampfzufuhr zum Verschließer zu unterbrechen, wenn die Füllleitung stoppt. Dadurch wird unnötiger Dampfabfall reduziert und gleichzeitig eine übermäßige Vorwärmung der Verschlüsse im Verschließbereich vermieden, die zu Problemen beim Aufbringen der Verschlüsse und beim Verschließen oder Abdichten führen kann.

Kappenfütterungssysteme

Das gesamte Zuführsystem für die Verschlüsse (unabhängiger Mastfeeder, im Verschließer eingebauter Trichterfeeder und Verschlusstransportrutschen) muss regelmäßig gereinigt werden, um das Risiko einer Produktkontamination zu vermeiden. Die Kappenzuführungen (beide Typen) müssen zur gründlichen Reinigung entleert werden, um sicherzustellen, dass Staub, Partikel oder Schmutz, die von den unbenutzten Kappen in den vollen Behälter getragen werden können, vollständig entfernt werden. Das Reinigungsverfahren sollte im Lebensmittelsicherheits- und Hygieneplan des Kunden detailliert beschrieben werden.

5. HANDHABUNG VON GESCHLOSSENEN BEHÄLTERN

In allen Phasen des Füll-, Verschließ- und Verarbeitungsprozesses müssen die Behälter

sorgfältig gehandhabt werden, um Missbrauch zu vermeiden, der zu Vakuumlecks, Verschütten und beschädigter Verpackung führen könnte. Folgende Punkte sind beim Umgang mit den Behältern besonders wichtig.

Die Seitenführungen von Förderlinien, Förderern und Akkumulatoren sollten auf eine Höhe eingestellt sein, die den Körper und die Schulter des Glasbehälters unterstützt und berührt; sie sollten nicht mit der Schürze des Deckels in Kontakt kommen.

Die Förderer müssen so synchronisiert werden, dass der Abstand zwischen den Behältern erhalten bleibt, um plötzliche Stöße zu vermeiden, die die Integrität des Verschlusses oder der Dichtung verändern könnten. Gefüllte Behälter dürfen an keiner Stelle der Abfülllinie umfallen.

Beim Be- und Entladen der Autoklavenkörbe muss darauf geachtet werden, dass Missbrauch durch Stöße ausgeschlossen wird. Während des Transfers von Behältern in und aus den Autoklavenkörben sollte die Geschwindigkeit dieses Vorgangs auf das notwendige Minimum reduziert werden. Die Schubstangen müssen so eingestellt werden, dass beim Absenken oder Vorschieben kein zu hoher Druck entsteht und die Deckel nicht beschädigt werden können.

Die Konstruktion der Autoklavenkörbe und der für die Handhabung verwendeten Maschinen muss

stellen Sie sicher, dass keine Schäden durch mechanische Handhabung der gefüllten Körbe entstehen.

Bei vertikalen Autoklaven ist darauf zu achten, dass die Behälter nicht über das Niveau des Autoklaven gestapelt werden.

über die Obergrenze des Korbes hinaus oder es können Schäden an den Deckeln durch den Druck des/der darüber liegenden Korbes/Körbe entstehen.

Zur Trennung der Behälterschichten sollten gelochte Kunststoff- oder Gummiseparatoren verwendet werden, die sauber und in gutem Zustand gehalten werden sollten, um Beschädigungen der Deckel zu vermeiden.

Fertigpackungen mit säurearmen Lebensmitteln (pH > 4,5) dürfen nicht

mit noch feuchten Händen gehandhabt werden, da Kontaminationsgefahr besteht und die Gefahr von

mikrobiologische Kontamination (Bisherige Erfahrungen bei der Verarbeitung von Metallbehältern – Dosen für Lebensmittelprodukte haben eine Mikrofiltration durch den Verschluss beim Abkühlen der nassen Dosen gezeigt. Dieses Verfahren eliminiert jedes mögliche Risiko der Übertragung von Krankheitserregern von der Haut einer Person).

Es wird empfohlen, nach der Verarbeitung Vakuumdetektoren an der Linie zu installieren, damit die Packungen mit niedrigem oder keinem Vakuum entfernt werden. Alle vom Vakuummelder ausgeworfenen Behälter sollten regelmäßig überprüft werden, um die Gründe für Ausfälle zu ermitteln und Abhilfemaßnahmen zu ergreifen.

6. WÄRMEBEHANDLUNG (VERARBEITUNG)

Pasteurisierung

Bei Pasteurisierungsvorgängen mit einem Pasteurisierungstunnel (ohne Gegendruck) ist eine Überschreitung der empfohlenen Prozesstemperatur in Tabelle 1 nur dann möglich, wenn die Differenz zwischen der Pasteurisierungstemperatur (höher) und der Produktabfülltemperatur (niedriger) weniger als 10°C beträgt. Dieser geringe Temperaturunterschied ist für Verschlüsse des Typs PT unerlässlich.

Bei der Pasteurisierung mit einem Autoklaven (mit Gegendruck) ist es möglich, eine niedrigere Produktabfülltemperatur und eine höhere Pasteurisierungstemperatur zu verwenden, dies kann jedoch nur nach Rücksprache mit CROWN Closures Europe durchgeführt werden.

Sterilisation

Die unten aufgeführten Punkte sind bei der Sterilisation kritisch:

Korrekte Gegendruckbedingungen

Der Innendruck, der während der Verarbeitung im Behälter entsteht, ist gegeben durch a

Kombination von Füll- und Schließbedingungen und Prozesstemperatur. Um die Integrität des Behälters durch den thermischen Prozess und den Beginn der Abkühlphase zu gewährleisten, wird der Außendruck auf die Behälter in der Kammer (Autoklav oder Durchlaufsterilisator) auf einem höheren Niveau gehalten als der Innendruck, der im Behälter erzeugt wird. Dadurch wird ein Verschieben der Kappe (Umkehrspiel) und eine Störung der Dichtungsmasse entlang der Dichtfläche (Masseaufstandsfläche) im weicheren Zustand der Dichtungsmasse vermieden.

Die Druckdifferenz während der Prozesspflegephase (Wert des Drucks im Autoklaven minus Wert des Drucks im Behälter) muss zwischen einem Mindestwert von 30 kPa (0,3 bar) – um ein Verschieben des Deckels zu vermeiden – und einem Maximalwert von 70 kPa (0,7 bar) – um ein Schneiden der Mischung zu vermeiden – liegen.

Der Begriff „Gegendruck“ wird verwendet, um den Gesamtdruck zu beschreiben, der in der Prozesskammer erfasst wird, und ist die Summe des Drucks, der durch den Dampf verursacht wird, der benötigt wird, um die Prozesstemperatur zu erreichen, und des Drucks, der durch die forcierte Druckluft ausgeübt wird. Der maximale Innendruck, der während der Verarbeitung im Behälter entsteht, kann mit dem „CROWN Pressure Calculator“ berechnet werden.

Sie finden dieses Tool auf der CROWN Closures Europe Extranet-Seite; bitte

Wenden Sie sich an Ihr Vertriebsbüro, wenn Sie Angaben zu Benutzername und Passwort benötigen.

Bei einer gegebenen Prozesstemperatur führt jede Tendenz zu niedrigeren Vakuumwerten, niedrigeren Produktfülltemperaturen oder kleinem Kopfraum zu einem Anstieg des in den Behältern erzeugten Innendrucks und zu einer erhöhten Gefahr der Deckelverschiebung während des Prozesses.

Deshalb ist es sehr wichtig, diese Faktoren zu kontrollieren und eine Sicherheitsmarge für

kleinere Abweichungen während der Produktion, sobald der Nennwert des Gegendrucks eingestellt ist. Zur Ermittlung des erforderlichen Nenngegendrucks wird die folgende Methode vorgeschlagen:

12 Stichproben von verschlossenen Behältern werden unter folgenden Bedingungen aus der Verpackungslinie entnommen

Die schlechtesten Werte, die für die drei oben genannten Parameter gefunden wurden (d. h. niedrigstes Vakuum, niedrigste Produkttemperatur und niedrigster Kopfraum), sind diejenigen, die für die Berechnung des Drucks im Inneren des Behälters verwendet werden sollen. Nachdem Sie auf diese Weise den maximal erzeugten Innendruck ermittelt haben, addieren Sie 30 kPa (0,3 bar) zu diesem Wert und verwenden das Endergebnis als nominalen Gegendruck, der während des Prozesses und in der anfänglichen Abkühlphase angewendet werden muss.

Begrenzungen des Gegendrucks

Der maximale Nenngegendruck, dem die Kappen ausgesetzt werden können, beträgt 200 kPa (2,00 bar) für Twist-Kappen und 225 kPa (2,25 bar) für PT-Kappen. Die maximal zulässige Unterdruckschwankung um den Nenngegendruck muss ± 20 kPa (± 0,2 bar) betragen.

Wenn die Berechnungen ergeben, dass der erforderliche Nenngegendruck höher ist als der maximal zulässige Gegendruck, müssen die Füll- oder Verpackungsbedingungen modifiziert werden [Alternativen sind: Erhöhung des Anfangsvakuums, Erhöhung der Fülltemperatur, Erhöhung des Kopfraumvolumens oder Reduzierung der zu verwendenden Prozesstemperatur].

Unter kontrollierten Bedingungen darf der maximale Nenngegendruck überschritten werden, jedoch nur nach Rücksprache und schriftlicher Vereinbarung mit CROWN Closures Europe.

Es hat sich gezeigt, dass der höchste Innendruck, der während der Verarbeitung des Behälters aufgezeichnet wurde, normalerweise zu Beginn der Kühlphase oder des Zyklus des Autoklaven erreicht wird, so dass in dieser Phase besondere Vorsicht geboten ist. Ein übermäßiger Gegendruck kann zum Abscheren der Dichtungsmasse entlang der Dichtungsfläche führen oder die ordnungsgemäße Funktion des Sicherheitstasters beeinträchtigen und sollte vermieden werden.

Es ist wichtig, dass der Gegendruck angelegt wird, sobald die Prozesskammer geschlossen ist und Dampf / Wasser eintritt. Der Gegendruck muss während der Verarbeitung und während der anfänglichen Kühlphase, wenn die Produkttemperatur im Inneren des Produkts noch hoch ist, auf seinem Nennwert gehalten werden.

Der Nenngegendruck muss für die ersten 10 Minuten der Kühlphase oder des Zyklus aufrechterhalten und dann auf 50-100 kPa (0,5-1,0 bar) reduziert werden, um die Kühlphase oder den Zyklus abzuschließen.

Bei fortschrittlicheren Steuerungssystemen kann das Druckreduzierungsverhältnis an das Abkühlungsverhältnis der Behälter angepasst werden. Die europäische SAC-Abteilung von CROWN Closures Europe kann hierzu auf der Grundlage der vom Kunden gelieferten Wärmedurchgangswerte eine Anleitung geben.

Prozess-Temperaturbegrenzungen

Die maximale Prozess-Nenntemperatur beträgt 121 °C für Standard-Sterilisationsprozesse. Temperaturschwankungen während des Prozesses sollten im Bereich von – 1/2°C bis + 2°C gehalten werden.

Die Prozesstemperatur von 121 °C darf nur unter kontrollierten Bedingungen und nach Rücksprache und schriftlicher Vereinbarung mit CROWN Closures Europe überschritten werden.

Einsatz von Rotationsautoklaven: Besondere Bedingungen

Bei der Verwendung von Rotationsautoklaven für thermische Prozesse ist es notwendig, eine Bewegung der Behälter innerhalb der Autoklavenkörbe durch einen externen Fixiermechanismus zu verhindern. Es gibt verschiedene Arten von Befestigungsmechanismen, die gängigsten Optionen sind:

- Manuelles Aufbringen einer mechanischen Last mittels einer einzelnen Platte oder eines Tellers, die auf alle Körbe im Inneren des Autoklaven wirken.

- Aufbringen einer pneumatischen Last mittels einer Klemmplatte für jeden Korb des Autoklaven.

Der Zweck jedes der oben genannten Klemmmechanismen ist es, eine Bewegung der Behälter während der Verarbeitung zu verhindern, indem ein Minimum an Kraft aufgewendet wird. Diese Mindeststärke sollte durch Testen der jeweils verwendeten Autoklavengeräte und Behälter ermittelt werden.

Um Probleme mit der Beschädigung der Verbindung und der Außendekoration der Abdeckung zu vermeiden, gelten die folgenden Anweisungen:

a) Alle Behälter sollten in Lagen bzw. Ebenen passend im Autoklavenkorb angeordnet (vollständig und lückenlos ausfüllen) und übereinander gestapelt werden, so dass Kolonnen von Behältern mit mehreren Ebenen entstehen (Kolonnenstapelung).

b) Ein gleichmäßig flacher, glatter, gelochter Gummi- oder Silikondistanzhalter ist horizontal auf der von der Deckplatte gebildeten Ebene in jeder Schicht oder Ebene anzuordnen.

c) Zwischen dem vorherigen Gummiseparator und den Böden der Behälter der nächsten Schicht muss dann ein starrer, perforierter Polypropylen-Separator eingefügt werden.

d) Diese Abscheider müssen in gutem Zustand sein, frei von Schmutz und Zunder oder Rostablagerungen aus dem Autoklaven.

Diese Trennstege sind ein sehr wichtiges Hilfsmittel, um die Bewegung der Behälter zu verhindern, die einwirkende Last zu verteilen und die Höhenschwankungen der Behälter abzuschwächen. Es sollte ein Verfahren vorhanden sein, um diese Abscheider regelmäßig zu reinigen und zu überprüfen und sie bei Bedarf auszutauschen.

e) Wenn Metallabstandshalter auf der Oberseite der Autoklavenkörbe verwendet werden, sollten diese so gestaltet sein, dass sie die Last gleichmäßig über die gesamte Fläche aller Deckel verteilen. Es ist sehr wichtig, dass alle gebohrten inneren Abstandshalter kleine Lücken aufweisen (z. B. weniger als die Hälfte des Durchmessers der Kappe), da eine Vernachlässigung dieses Punktes dazu führen kann, dass die gesamte Last des Befestigungsmechanismus auf den Schaft einiger Kappen übertragen wird. Es werden sollte ein starrer, perforierter Polypropylen-Abstandshalter unter den Metall-Abstandshalter gelegt werden, um die aufgebrachte Last vollständig zu verteilen. Der metallische Abstandhalter sollte gleichmäßig flach, steif und frei von Oberflächenvorsprüngen wie Nieten oder Schweißspritzern sein.

(f) Wenn ein Plattenbefestigungssystem verwendet wird, das eine Last auf mehrere

Körben ist es wichtig, dass sie alle auf die gleiche Art und Weise und in genau der gleichen Höhe beladen werden.

g) Wenn die Befestigungslast manuell aufgebracht wird, muss eine Drehmomentanzeige verwendet werden, um sicherzustellen, dass die aufgebrachte Last für alle Bediener konstant ist.

h) Bei Verwendung eines pneumatischen Spannsystems ist eine Gleitringdichtung zu verwenden, um übermäßige Arbeit (Hub) der Zylinder während der Bearbeitung zu vermeiden.

i) Bei allen Systemen ist es wichtig, dass der Boden der Körbe und die Deckplatten

gleichmäßig flach, starr und frei von Beulen sind, sollte ein Verfahren zur Inspektion und Reparatur oder zum Austausch beschädigter Körbe eingeführt werden.

Die korrekte und gleichmäßige Verteilung der Spannsystemkraft über den gesamten, von allen Packungen gebildeten Umfang ist der wichtigste Faktor für einen erfolgreichen Rotationsretortenbetrieb.

Eine unzureichende Fixierung an irgendeinem Punkt des Korbes ermöglicht eine Bewegung der Behälter während der Verarbeitung und führt zu deutlich sichtbaren Beschädigungen des äußeren Systems der Deckel (Beschichtung und Lithografie). Außerdem besteht die Gefahr von Verbundveränderungen entlang der Verschlussoberfläche (Verbundaufdruck) und eines Rückstoßes (Fehlanwendung) der Deckel während der Verarbeitung, was zu einer mangelhaften Qualität der Verschlusssicherheit und folglich zu einer Verschlechterung der Behälter durch Produktverlust oder Leckage führt.

Eine übermäßige Bindung an irgendeiner Stelle des Korbs führt zu einer Scherung der Masse (weicher durch die Prozesstemperatur) entlang der Dichtungsoberfläche, was zu einer verringerten Beständigkeit gegen Missbrauch und zu einer Verschlechterung der Behälter durch Leckagen führt.

Die Rotationsgeschwindigkeit beeinflusst ebenfalls die Bewegung der Behälter; die Erfahrung zeigt, dass eine Rotationsgeschwindigkeit von bis zu 12 U/min akzeptabel ist, obwohl höhere Geschwindigkeiten möglich sind, vorbehaltlich zufriedenstellender Tests und der Abstimmung der Ergebnisse mit CROWN Closures Europe.

Überlegungen, die für alle Prozesse gelten

Die folgenden Punkte gelten für alle Verarbeitungsprozesse und müssen beachtet werden, um die beste Leistung der Dichtungen zu erreichen.

Die Qualität des bei der Verarbeitung verwendeten Wassers ist ein wichtiger Faktor für die Leistung des

schließen. Um Probleme mit Korrosion, Beschädigungen oder Flecken auf der Außenbeschichtung der Abdeckung zu vermeiden, beachten Sie bitte Anhang A.

Stellen Sie sicher, dass die oberste Schicht der Behälter im Autoklaven mindestens 15 cm unter dem Niveau des Prozesswassers liegt und dass zwischen dem Wasser und der Oberseite der Autoklavenkammer ein Kopfraum von mindestens 15 cm besteht. Dadurch werden Druckschwankungen während der Verarbeitung und Kühlung minimiert.

Um das Risiko eines Thermoschocks für die Behälter und einer Verschlechterung der Behälterdichtung zu verringern, sollte die Temperatur des in die Prozesskammer eingeleiteten Wassers nicht wesentlich höher sein als die Fülltemperatur des Produkts.

Die Temperatur des Produkts im Inneren des Behälters am Ende des thermischen Prozesses, d. h. in dem Moment, in dem die gekühlten Behälter die Prozesskammer verlassen, muss niedriger sein als die anfängliche Produkteinfülltemperatur (Beachten Sie, dass die Behälter nicht überkühlt werden dürfen, wie in Anhang A. Seite 21 beschrieben).

Einige Produkte (z. B. auf Tomatenbasis) können während der Verarbeitung Flecken auf der Außendekoration der Deckel verursachen, und es ist sehr wichtig, dass sofort sauberes Prozesswasser verwendet wird, wenn Anzeichen für gebrochene, unbedeckte oder verschüttete Produkte dieser Art entdeckt werden.

7. VERPACKUNG, TROCKNUNG, PALETTIERUNG UND LAGERUNG.

Trocknen

Alle Metallkappen, die für die Vakuumversiegelung vorgesehen sind, werden aus flachen Blechen hergestellt und haben eine blanke Metallschneide mit Rostgefahr. Während des Herstellungsprozesses wird darauf geachtet, dass diese Schnittkante auf der Innenseite des Deckelbügels geschützt wird, aber Feuchtigkeit, die während der Abfüllung und Verarbeitung eingeschlossen wird, stellt ein unangenehmes Oxidationsrisiko dar.

Es ist wichtig, die Verschlussbehälter nach der Verarbeitung gründlich und gewissenhaft zu trocknen, um alles Wasser zu entfernen, einschließlich des Wassers, das zwischen der Innenseite der Schürze oder der Seite des Verschlusses und dem Hals der Mündung des Glasbehälters eingeschlossen ist. Diese Trocknung sollte vor der Endverpackung und der anschließenden Lagerung erfolgen, insbesondere dann, wenn am Deckel und am Hals des Behälters ein Originalitätssicherungssystem aus Kunststoff (oder eine Originalitätssicherung) verwendet wird.

Wird der Bereich zwischen der Innenseite der Deckelschürze und der Mündung des Glasbehälters nicht getrocknet, können vereinzelte Rostpartikel entstehen, die das Produkt beim Öffnen des Behälters verunreinigen.

CROWN Closures Europe kann nicht für Schäden aufgrund unzureichender Trocknung haftbar gemacht werden.

Dieses Thema wird in Anhang A „Externe Korrosion von Abdeckungen“ ausführlich behandelt.

Palettieren. Lagerung

Die Behälter können für die Lagerung in Schrumpffolie, in Kartons oder lose palettiert werden. Bei der Arbeit mit kritischen Produkten, wie z. B. Babynahrung, ist es üblich, alle Lagerbestände von Behältern einer Inkubationszeit von 2 bis 3 Wochen zu unterziehen, um eine routinemäßige mikrobiologische Kontrolle zu ermöglichen.

Während der ersten Phase der Handhabung von Behältern nach dem Prozess ist besondere Vorsicht geboten, um Manipulationen an den Verschlüssen zu vermeiden, während die Dichtungsmasse abkühlt und vollständig aushärtet. Während der ersten 24 Stunden nach der Verarbeitung bzw. bis alle Behälter vollständig abgekühlt sind, muss jeglicher Missbrauch des Deckels, z. B. übermäßige Auflast durch Palettenstapelung, vermieden werden.

Bei der losen Lagerung von Behältern auf Paletten sollten zwischen den Behälterschichten Trennwände aus Wellpappe verwendet werden. Vor dem Etikettieren, Einschweißen oder Kartonieren sollten die Behälter einer erneuten Vakuumerfassung unterzogen werden, um diejenigen auszusondern, die möglicherweise einen langsamen Vakuumverlust erlitten haben, z. B. durch kleine Risse (Mikrorisse) in der mündungsseitigen Siegelfläche des Glasbehälters.

Wenn die Behälter nicht in Verteilerkartons, sondern in eingeschweißten Kunststofftrays verpackt werden, sollte für die Trays Mikrowellpappe verwendet werden, da diese den besten Widerstand gegen Missbrauch der Deckel durch übermäßiges Stapelgewicht bietet. Wenn die Behälter ohne Trays eingeschrumpft werden, sollten zwischen jeder Stapellage Trennstege aus Wellpappe eingelegt werden.

Um mögliche Korrosions- oder externe Oxidationsprobleme an den Deckeln zu minimieren, sollte das verwendete Papier oder der Karton arm an Chloriden (nicht mehr als 0,05% NaCI) und Sulfaten (nicht mehr als 0,15% Na₂SO₄.) sein.

Gebrauchte Paletten müssen in gutem Zustand sein. Bei Stapelvorgängen müssen die Paletten langsam und vorsichtig in Position gebracht werden, um eine ungleichmäßige Lastverteilung auf den unteren Paletten zu minimieren. Zwischen jeder gestapelten Palette müssen 12 bis 15 mm dicke hölzerne Abstandsbretter angebracht werden, um eine ungleichmäßige Lastverteilung zu vermeiden, die durch die Nichtverwendung von doppelseitigen Paletten entsteht. Die Oberseite der verwendeten Paletten muss auf mindestens 80 % der Gesamtfläche massiv sein (d. h. bis zu 20 % Hohlraum), wobei der Abstand zwischen den Brettern maximal 25 mm betragen darf.

Um Probleme mit Vakuumverlusten beim Stapeln und Lagern zu vermeiden, sollte die minimale Lagertemperatur zwischen 10 und 15 °C liegen.

Unter der Voraussetzung, dass die oben genannten Empfehlungen eingehalten werden, können bis zu maximal drei (3) charakteristische Palettenhöhen von 1000 kg/Palette gestapelt werden. Das Stapeln von mehr als drei (3) hohen Geräten ist nicht erlaubt.

Anhang A: EXTERNE KORROSION DER ABDECKUNGEN

Wenn Sie die folgenden Anweisungen nicht befolgen und die Deckel vor dem Verpacken nicht effizient trocknen, führt dies höchstwahrscheinlich zur Oxidation der Deckel oder zum Auftreten von Wasserflecken während der Lagerung oder unmittelbar nach der Verarbeitung.

(a) Sowohl der Deckel als auch der Körper des Behälters müssen vor der Verwendung vollständig trocken sein.

Palettierung, Schrumpffolie oder Anbringen von Kunststoffsicherheitssiegeln.

Die Kisten oder Körbe mit den Behältern sollten bei Gebrauch gekippt oder geneigt werden, damit überschüssiges, in den Deckeln verbliebenes Wasser abfließen kann (Drainage).

Der Einsatz von Hochgeschwindigkeits-Lufttrocknern ist unerlässlich, aber zusätzlich müssen die Behälter mindestens zwei Minuten auf den Förderlinien verbleiben, bevor sie die Stationen zum Einschweißen in Kunststofffolie, zum Kartonieren oder zum Anbringen von Originalitätssiegeln erreichen. Dadurch kann die Feuchtigkeit aus den Deckeln verdampfen.

Die Konstruktion und die Position der Luftgebläse (Düsen) der Trocknungseinheiten sind entscheidend für die vollständige Trocknung der Innenseite der Deckelschürze. Um das zwischen der Innenseite der Deckelschürze und der Behältermündung eingeschlossene Wasser zu entfernen, müssen einige Gebläse in der Trocknungsanlage schräg und höhenmäßig unterhalb des Niveaus der Deckelwölbung ausgerichtet sein. Wenn Sie die Behälter um sich selbst rotieren lassen, während sie durch die Luftgebläse laufen, wird die Trocknungsleistung erheblich gesteigert.

Bei der Chargenverarbeitung müssen die Behälter nicht in den Körben trocknen, sondern am Ende eines jeden Prozesses müssen alle Behälter die abschließenden Trocknungs- und Verpackungsvorgänge durchlaufen. Wenn Sicherheitsverschlüsse aus Kunststoff verwendet werden (am Deckel und am Hals des Behälters), sollten diese mit Belüftungsöffnungen oder Perforationen versehen sein, um den Trocknungsprozess zu unterstützen.

(b) Überkühlung von Behältern

Die Restwärme der verarbeiteten Behälter in Verbindung mit der Verweilzeit der Behälter auf den Förderern vor der Endverpackung ist für die Trocknung der Behälter sehr vorteilhaft. Vorbehaltlich der Produktqualität oder mikrobiologischer Probleme wird es als unnötig und unerwünscht angesehen, Behälter auf unter 43 °C abzukühlen.

Kunden, die Produkte verpacken, von denen bekannt ist, dass sie aggressiv sind und ein Risiko der inneren Korrosion des Deckels darstellen, sollten jedoch alle Behälter vollständig auf eine Temperatur (die in der Mitte des Behälters erreicht wird) unter 40 °C abkühlen (z. B. Essiggurken oder eingelegtes Gemüse usw.).

(c) Bedingungen des für die Verarbeitung und Kühlung verwendeten Wassers

Die korrosive Wirkung von Feuchtigkeit und Luft kann durch entsprechende Zusätze im Wasser minimiert werden.

Diese Zusätze müssen so gewählt werden, dass sie die verwendete bakterizide Behandlung, die Chlorung des Wassers oder die Außenbeschichtung der Deckel nicht beeinträchtigen.

Um Korrosion und Wasserflecken zu minimieren und Rostablagerungen zu reduzieren, muss ein Prozess- oder Kühlwasser verwendet werden:

Wasser, das auf der Basis des Austauschverfahrens enthärtet wird, bei dem Calcium- und Magnesiumionen durch Natriumionen ersetzt werden, kann zu stark korrosivem Wasser führen, dessen Alkalität bei Sterilisationstemperaturen deutlich ansteigt. Diese Art von Wasser hat die Fähigkeit, Schäden am äußeren System der Deckel zu verursachen.

Verpacker, deren Wasserversorgung, Autoklavensysteme und Betriebspraktiken die Verwendung von enthärtetem Wasser erfordern, sollten ein geeignetes Wasseraufbereitungssystem verwenden, um das Risiko unerwünschter Auswirkungen von enthärtetem Wasser auf der Grundlage des oben genannten Austauschverfahrens zu minimieren.

Eine übermäßige Chlorung des Kühlwassers sollte vermieden werden. Im Allgemeinen sind Korrosionsprobleme offenbar nicht darauf zurückzuführen, wenn Kühlwasser mit einem Gesamtchlorgehalt von weniger als 10 ppm verwendet wird. Eine Chlorung des Wassers auf Werte über 20 ppm ist nicht zulässig.

Wasseraufbereitungssysteme, die auf die lokale Rohwasserqualität abgestimmt sind, werden von spezialisierten Unternehmen wie Betz Dearborn, Nalco, Buckman, Drew Ameroid angeboten.

(d) Unzureichende Wartung der Wärmebehandlungsanlagen

Verrostete Pasteure, Autoklaven, Körbe oder Wasserleitungen können dazu führen, dass die Oxidation während der Wärmebehandlung auf die Deckel übertragen wird und somit die Oxidation der Deckel selbst fördert. Diese Situation ist durch eine geeignete Aufbereitung des bei der Pasteurisierung, Verarbeitung und Kühlung verwendeten Wassers zu vermeiden. Wenn das Wasser im Kreislauf geführt wird, ist es ratsam, es mindestens einmal pro Woche zu wechseln, indem ein Filter in das System eingeführt wird.

(e) Schlechte Lager- oder Aufbewahrungsbedingungen

Endverpackungen und unbenutzte Deckel sollten in einem kühlen, trockenen Lagerraum aufbewahrt werden. Das Lager muss immer trocken sein, um Oxidation zu vermeiden. Zusätzlich zur Notwendigkeit, Regen und Dampf in diesem Bereich zu vermeiden, ist es auch notwendig, die Kondensation von atmosphärischer (Umgebungs-)Feuchtigkeit auf den Deckeln zu vermeiden.

(f) Übermäßige Wärmebehandlung an der Mündungsfläche des Glasbehälters.

Der Grad der Beschichtung oder Wärmebehandlung (TEC) variiert je nach Durchmesser und Mündung, und die genauen Spezifikationen sollten mit dem Hersteller des Glasbehälters vereinbart werden. CROWN Closures Europe verlangt Werte unter 20 CTU für TO-Containermündungen und unter 10 CTU für PT-Containermündungen.

Zu hohe TEC-Werte können zur Korrosion der Kappennägel und zu hohen Öffnungsmomenten beitragen.

(g) Mangelnde Sauberkeit beim Befüllen

Eine verschmutzte Füllung, bei der sich Produktreste im Lockenbereich der Kappe festsetzen, kann zu Problemen mit der Kappenoxidation führen (insbesondere bei Verwendung von aggressiven oder säurehaltigen Inhaltsstoffen).

(h) Falsche oder unzureichende Kesselwasseraufbereitung

Der Kessel muss regelmäßig gewartet werden, Korrosionsinhibitoren oder chemische Behandlungen im Speisewasser müssen zu einer nicht korrosiven Umgebung führen, die weder die Abdeckung noch ihre äußeren Beschichtungen oder Systeme beschädigt.

CROWN Closures Europe kann nicht für Schäden aufgrund von Korrosion haftbar gemacht werden, die durch Nichtbeachtung dieser Anweisungen verursacht wurden.

Anhang B: SICHERHEITSMASSNAHMEN FÜR SCHLIEßEN UND VORSICHERUNG (DREHÖFFNUNGSDECKEL)

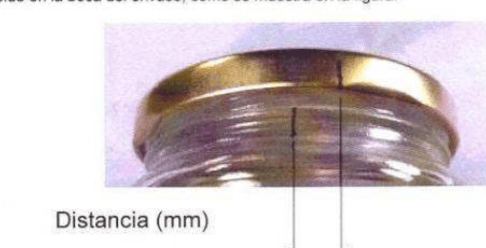

Die Messung der Siegelsicherheit ist ein direkter Hinweis auf die Siegelintegrität und Missbrauchsbeständigkeit von TO-Verschlüssen. Die Schließsicherheit ist der Abstand in Millimetern zwischen der Position des Deckels beim Aufsetzen und der Position, die er nach dem Öffnen und anschließendem Wiederverschließen (erneutes Aufsetzen) einnimmt, diesmal mit einem einfachen leichten Fingerdruck ohne Quetschen.

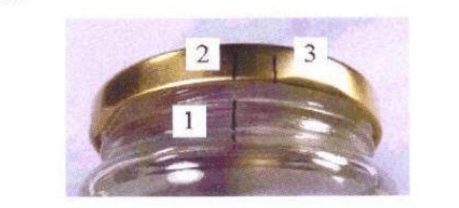

Die Methode zur Messung der Schließsicherheit ist in den folgenden Bildern dargestellt:

- Markieren Sie die Schürze des Deckels und den Hals des Glasbehälters mit einer gemeinsamen Linie.

Öffnen Sie den Deckel bis zum Verlust des Vakuums und schließen Sie ihn wieder mit leichtem Fingerdruck.

- Messen Sie den Abstand zwischen den beiden Markierungen

Abstand (mm)

Die Verschlusssicherheit ist positiv, wenn die Markierung auf dem Deckel rechts von der Markierung auf dem Behälter steht. Andernfalls ist die Versiegelungssicherheit negativ und die Integrität der Verpackung kann von schlechter Qualität sein.

Lockout/Tagout-Sicherheitsüberprüfungen sind zu Beginn jeder Arbeitsschicht und dann in regelmäßigen Zeitabständen durchzuführen, deren Häufigkeit von praktischen Erwägungen wie der Liniengeschwindigkeit usw. abhängt.

Die Siegelsicherheit muss bei jedem Wechsel der Verpackungskomponenten (Gebinde- oder Deckelchargen), bei einem Wechsel des zu verpackenden Produkts oder bei neuen Einstellungen an der Verschließmaschine überprüft werden. Die Kontrolle muss an mindestens drei aufeinanderfolgenden Behältern durchgeführt werden, wenn diese die Versiegelungsmaschine verlassen.

Um die korrekte Siegelintegrität nach dem Abkühlen zu gewährleisten, muss die Siegelsicherheit sowohl am Ende des Prozesses als auch am Ausgang der Siegelmaschine und mit der gleichen Häufigkeit erneut überprüft werden.

Empfohlene Werte für die Schließsicherheit (Standard-Spiralmaulausführungen)

|

NICHT STERILISIERBARE DECKEL |

STERILISIERBARE DECKEL |

||

|

ABDECKUNGEN MIT 4 KLEMMEN (53 bis 70 mm TO) |

|||

|

SEAMER-AUSGANG |

5-8 mm |

SEAMER-AUSGANG |

5-9 mm |

|

NACH DER ABKÜHLUNG |

3-8mm |

NACH DER ABKÜHLUNG |

1-5mm |

|

BEZIEHUNGEN MIT 6 und 8 NIPPINGS (77 bis 110 mm TO) |

|||

|

SEAMER-AUSGANG |

3-6 mm |

SEAMER-AUSGANG |

3-8mm |

|

NACH DER ABKÜHLUNG |

2-5 mm |

NACH DER ABKÜHLUNG |

0-3 mm |

Behälter mit flachwinkligem Gewinde

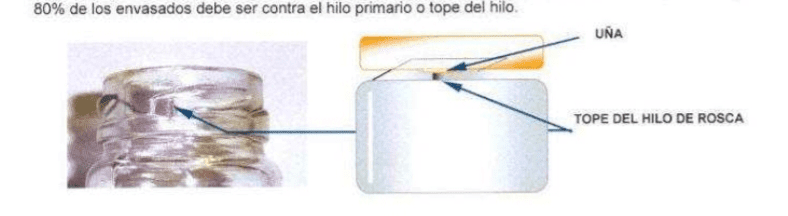

Für eine optimale Deckelanbringung auf flachwinkligen Packungen sollte die Position des Nagels bei mindestens 80 % der Packungen gegen das Primärgewinde oder den Fadenstopper gerichtet sein.

Bei den restlichen 20 % der Behälter ist es entscheidend, dass der gesamte Nagel gut auf dem flachen oder horizontalen Teil des Gewindes positioniert ist, um sicherzustellen, dass die Kappe ausreichend aufgebracht wurde.

Die Abmessungsmerkmale jeder Charge von Verschlüssen, jede Charge von Glasbehältern oder die Verschließbedingungen können unterschiedliche Einstellungen der Verschließmaschine erfordern, um die Verschlüsse ordnungsgemäß anzubringen.

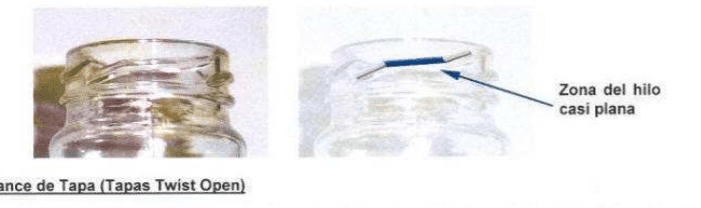

Verriegelungssicherheit bei CX 43-48-TO-B (FD157 A D) Wendeldrahtausführung 43/48 mm TO

Dieses kleine diametrale Spiralgewinde hat drei verschiedene Abschnitte mit einem zentralen Teil, der fast horizontal ist (ein flacher Spiralwinkel). Der Kappennagel sollte auf oder gegen das Ende dieses zentralen Teils des fast flachen Gewindes zu liegen kommen. Die Dichtungssicherheit wird auf die übliche Weise gemessen und die Werte müssen immer über 6 mm liegen.

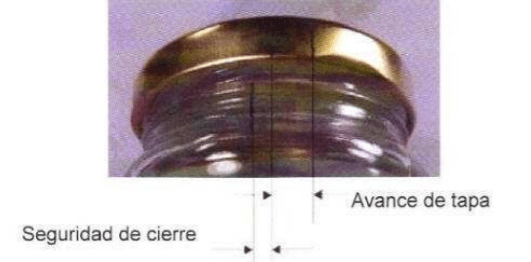

Advance (Twist Open Deckel)

Die Messung des Kappenvorschubs ist ein Hinweis auf den Grad der Anwendung von Kappen des Typs TO. Es ist der Abstand in Millimetern zwischen der Vorderkante des Nagels (Nagelanfang) und der Formteilungslinie an der Mündung des Behälters, wie in der Abbildung dargestellt:

Das Verfahren zur Messung des Fortschritts ist wie folgt:

- Lokalisieren und markieren Sie eine der Formteilungslinien, die durch eines der Gewinde an der Mündung des Glasbehälters verläuft (beachten Sie, dass die Formteilung an der Mündung des Behälters möglicherweise nicht mit der des Behälterkörpers übereinstimmt).

- Lokalisieren und markieren Sie die Vorderkante des Nagels, der auf dieses Gewinde gesetzt wird.

- Messen Sie den Abstand zwischen den beiden Markierungen, um den Kappenvorschub in Millimetern zu erhalten.

Der Vorschub ist positiv, wenn sich der Kappennagel rechts von der Markierung der Behälterherstellungsform befindet (wie in der Abbildung oben gezeigt). Andernfalls wird dieses Maß als negativ bezeichnet und die Obergrenze wird „zu hoch angesetzt“.

Ziel-Vorschubgeschwindigkeit ist 9 mm (+9 mm)

Anmerkungen:

- Für die Messung des Kappenvorschubs ergibt sich eine große Gesamttoleranz, da die Dicke der Mischung, die Höhe des Nagels und die Höhe des Gewindes in seinem zentralen (fast flachen) Abschnitt des Schrägungswinkels von Anfang zu Anfang variieren. Die Schwankung der Vorschubgeschwindigkeit sollte bei einer einzelnen Charge Glasplatte wesentlich geringer sein (z. B. ± 3 mm).

- Die Messung des Klappenvorschubs ist eine einfache Anzeige des Anlegegrades der Klappe und ist gegenüber der Messung der Schließsicherheit als sekundär zu betrachten.

- Der Kappenvorschub wird sich durch einen thermischen Prozess nicht verändern, und wenn er sich doch verändert, ist dies ein Anzeichen dafür, dass die Kappe durch die Gewinde des Behälters falsch aufgesetzt wurde.

- Für erfahrene Anlagenbediener ist es möglich, in häufigen Abständen zusätzliche Sichtkontrollen des Kappenvorschubs durchzuführen, ohne dass der Behälter markiert oder geöffnet werden muss.

Deckelvorschub auf CX 43-48-TO-B (FD157 A und D), Wendeldrahtausführung 43/48 mm TO

Dieses kleine diametrale Spiralgewinde hat drei verschiedene Abschnitte mit einem fast horizontalen Mittelteil (nicht sehr ausgeprägter Spiralwinkel).der Nagel der Kappe muss auf oder zu das Ende dieses mittleren Teils des tief hängenden Gewindes. Der Deckungsvorlauf wird wie folgt gemessen und die Werte sollten zwischen O und 6 mm liegen.

Kombinierte Messung des Durchbruchs und der Schließsicherheit.

Der Deckelvorschub wird normalerweise gleichzeitig mit der Schließsicherheit gemessen, indem der Deckel in den drei unten gezeigten Positionen markiert wird. Die Position [1] stellt die Formtrennlinie am Hals des Glasbehälters dar, [2] ist die vorherige verlängerte Markierung am Deckel und [3] ist die der Vorderkante (Ende) des Deckelnagels. Die Sicherheitsmaßnahmen für das Schließen und den Deckelvorlauf werden in der üblichen Weise gemessen.

Öffnen Sie den Behälter gerade so weit, bis das Vakuum verloren geht und setzen Sie den Deckel mit leichtem Fingerdruck wieder auf. Die Vorschubgeschwindigkeit und die Schließsicherheit können gleichzeitig gemessen werden, wie in der folgenden Abbildung dargestellt.

Diese Messungen sind in der Leitungskontrollkarte als Hinweis auf die korrekte Anbringung der Kappe zu vermerken.

Anhang C: KONTROLLVERFAHREN FÜR VERPACKUNGSLINIEN

Die Kontrolle der Deckelapplikation muss zu Beginn des Produktionsprozesses und nach jedem Wechsel der Charge von Deckeln, Behältern oder der Einstellungen der Verschließmaschine durchgeführt werden.

(1) Zeichnen Sie Details der Herstellungschargen- und Palettennummern von Glasbehältern auf, die für die Befüllung mit dem Produkt verwendet werden, sowie das Datum und die Uhrzeit der Verwendung zusammen mit relevanten Produktinformationen.

(2) Notieren Sie die Angaben zur Herstellungscharge (Los- und Kartonnummer) der verwendeten Verschlüsse sowie das Datum und die Uhrzeit der Verwendung.

Die Punkte (1) und (2) sind wichtig, um die Rückverfolgbarkeit von Verpackungskomponenten im Falle von Verbraucherbeschwerden oder Verpackungsproblemen zu ermöglichen.

(3) Sie müssen eine Vakuumtestprüfung mit kaltem Wasser durchführen, bevor Sie die normale Produktion starten. Dadurch wird die Effizienz und Konsistenz der Einstellungen von Dampfgerät und Verschließer bestätigt.

(4) Eine routinemäßige Sichtkontrolle der verschlossenen Behälter sollte häufig (z. B. alle 15 Minuten) durchgeführt werden, um sicherzustellen, dass z. B. der Deckel richtig aufgesetzt ist:

- Sind alle Nägel unter den Gewinden des Behälters?

- Sind alle Großbuchstaben richtig gesetzt?

- Haben die Nägel bei flachwinkligen Paketen die Oberseite des Gewindes erreicht?

- Ist der Kunststoffring der PT Plus-Verschlüsse korrekt an der Wand B (Maß B) des Glasbehälters positioniert?

(5) Kontrollieren Sie jede Stunde sechs Behälter am Verschließerausgang und vermerken Sie dies in den Produktionsblättern:

a) Vakuum-Messung

b) Messung der Schließ- und Vorlaufsicherheit (nur bei Deckeln vom Typ Twist Open).

c) Messung der Produkttemperatur.

d) Messung des Produktfüllstands sowohl durch Kopfraumtiefe als auch durch Produktgewicht.

Das Linienkontrollblatt muss die zulässigen Grenzwerte für diese Parameter wiedergeben. Dies ist besonders wichtig für sterilisierte Behälter, bei denen die zu erreichenden Füll- und Verschlussbedingungen für den korrekten thermischen Prozess entscheidend sind.

(6) Hat die thermische Behandlung der Verpackungen bereits stattgefunden, so sind die am Ausgang der Verschließmaschine durchgeführten Kontrollen am Ende der Verpackungslinie zu wiederholen. Dazu gehört eine Sichtprüfung des Drucks bzw. Abdrucks auf der Verriegelungsfläche des Compounds (Druck korrekt? Druck beschädigt? Compound angeschnitten?) und ggf. die Überprüfung der korrekten Funktion des Sicherheitstasters.

(7) Wenn Messungen der Öffnungsmomente vorgenommen werden, wird empfohlen, diese nach 24 Stunden durchzuführen, wenn die Verpackung vollständig abgekühlt und stabilisiert ist.

Umrechnungstabelle für Einheiten

|

Umrechnungsfaktor |

In Hg |

Cm Hg |

kPa |

Mbar |

PSI |

Kg/cm2 |

|

In Hg |

1 |

2.54 |

3.3863882 |

33.863882 |

0.49115408 |

0.034531549 |

|

Cm Hg |

0.39370079 |

1 |

1.3332237 |

13.332237 |

0.19336775 |

0.013595098 |

|

kPa |

0.29529988 |

0.75006168 |

1 |

10 |

0.14503774 |

0.0010197162 |

|

Mbar |

0.029529988 |

0.075006168 |

0.1 |

1 |

0.014503774 |

0.0010197162 |

|

PSI |

2.036021 |

5.1714933 |

6.8947573 |

68.947573 |

1 |

0.070306958 |

|

Kg/cm2 |

28.959025 |

73.555924 |

98.0665 |

980.665 |

14.223343 |

1 |

Hinweis:

Das Internationale Einheitensystem (SI) empfiehlt das Pascal (Pa) als abgeleitete Einheit für Druck und mechanische Spannung.

0 Comments