ZUSAMMENFASSUNG

Es wird eine Maschine beschrieben, die in der Lage ist, kegelförmige, gedrehte Deckel auszurichten und einer automatischen Verschließmaschine zuzuführen, und zwar mit einer Geschwindigkeit von 9000 Stück/Stunde. Es ist ein gutes Beispiel für die Mechanisierung. Diese Option hebt nicht die Möglichkeit auf, die Kappen dem Verschließer von Hand zuzuführen.

EINLEITUNG

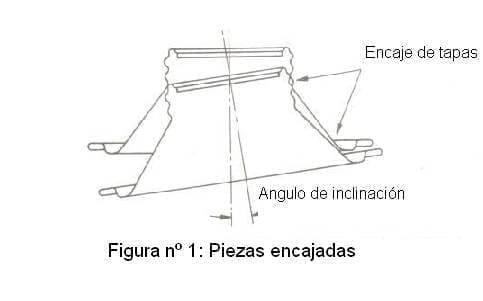

Die Kegelform von Kappen mit Gewindestutzen erschwert die Zuführung zu einer Verschließmaschine. Sie gruppieren oder stapeln sich nicht auf natürliche Weise und wenn sie gestapelt werden, neigen benachbarte Oberteile dazu, zusammenzuschnappen, wenn sie übereinander gekippt werden. Siehe Abbildung Nr. 1. In der Vergangenheit wurden verschiedene Fütterungsmethoden ausprobiert, um dieses Problem zu beseitigen.

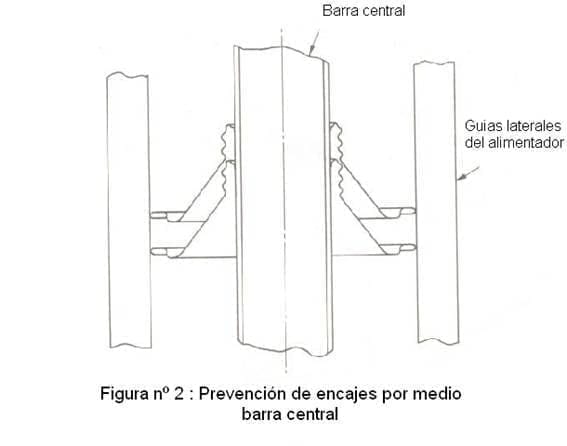

Eine Lösung bestand darin, dass die Bediener die Kappen auf eine zentrale Stange legten, die dann in den Kappenstapler der Verschließmaschine geladen wurde. Die Leiste diente als zentrale Fixierführung, die ein unerwünschtes Einschnappen der Deckel verhinderte. Siehe Abbildung Nr. 2.

Eine andere Methode, die derzeit verwendet wird, besteht darin, dass ein Bediener die Verschlüsse korrekt ausgerichtet in eine geneigte Rutsche legt, die mit dem Verschlussstapler des Verschließers verbunden ist. Diese Rinne hat einen Vibrator, um die Abwärtsbewegung der Böden entlang der Rinne zu unterstützen, ohne dass es zu einer Schnürung kommt.

Beide Methoden haben den Nachteil, dass sie sehr aufwändig sind, was die Geschwindigkeit der Produktion begrenzt. Außerdem kann eine Schrägstellung einer Komponente gegenüber der nächsten zu Verstopfungen führen, insbesondere am Ausgang des Maschinenstaplers, was die Effizienz der Produktionslinie verringert.

Die hier beschriebene Arbeit hat die Entwicklung einer Einheit ermöglicht, die konische Kappen ohne Auftrag annimmt und sie korrekt orientiert dem Verschließeranleger zuführt.

GERÄTEBESCHREIBUNG

Abbildung 3 zeigt eine Gesamtansicht des Geräts.

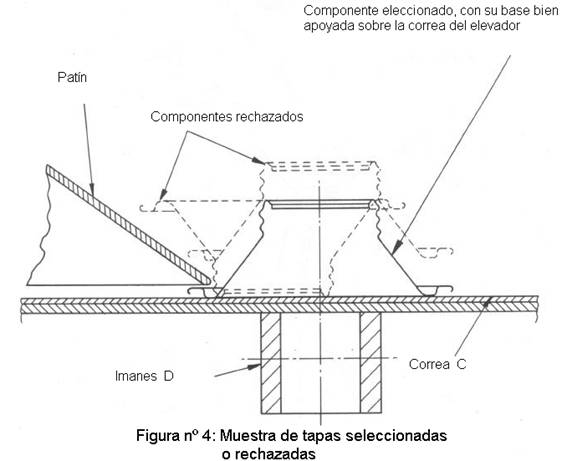

Es besteht aus einem Tank (A), seine Kapazität beträgt ca. 1600 Kappen, (10 Minuten Produktion bei 9000 Behältern/Stunde). Teil des Fonds (B) der Schüssel, vor dem Bandzug positioniert (C) kippt vertikal um ca. 40 mm und rüttelt an den Deckeln, so dass diese nicht verriegelt werden können. Magnete (D) hinter dem Elevatorgurt montiert ist, ziehen Sie die Abdeckungen zu ihm hin. Die angezogenen Deckel werden auf dem Band aus dem Bottich transportiert. Das Band fährt mit 33 m/mi und bewegt sich kontinuierlich. Auf dem Elevatorband sind eine Reihe von Kufen und Toren (oder Schranken) positioniert, die dafür sorgen, dass nur die Deckel mit dem Boden ihrer Schaufel perfekt auf dem Band aufliegen. Der Rest der Kappen, die nicht korrekt positioniert sind, kehrt in den Bottich zurück. Siehe Abbildung Nr. 4

Der letzte Teil der Führung lenkt die Abdeckungen zu einer Seite des Bandes um und sorgt dafür, dass die Abdeckungen entlang des horizontalen Teils des Förderers getrennt voneinander angeordnet sind. Die magnetische Riemenscheibe (F) übergibt die Deckel vom Elevatorband an den Stapler. (G), der in der Art eines Hirtenstabs gebogen ist. Führungsstangen (H) von der magnetischen Riemenscheibe aus und stellen Sie sicher, dass die Kappenrolle gegen die magnetische Riemenscheibe gezogen wird und für die Übergabe an den Stapler richtig ausgerichtet ist. Siehe Abbildung Nr. 5.

Die Form des Staplers ermöglicht die freie Auflage und Positionierung der Deckel auf einer Innenschiene (J), d.h. sie bleibt schwebend auf den Deckeln liegen. Diese Führung erleichtert den Durchlauf der Deckel durch den Stapler in der erforderlichen Geschwindigkeit, wozu sie von einem Vibrator unterstützt wird. (K) auf dem Stapler montiert.

Da diese innere Führung (J) von den Deckeln auf dem Stapler getragen und positioniert wird, muss das obere und untere Niveau der Deckel von zwei Sensorköpfen überwacht werden (L) und (M). Der Sensor (L) steuert die obere Ebene, die betätigt wird, wenn der Vorschub vom Gurthubwerk die Verschließergeschwindigkeit überschreitet. In diesem Fall verdeckt die Ansammlung von Kappen auf dem Stapler den Messkopf. (L). Er wirkt elektrisch auf einen Luftdeflektor. (N) und die Kappen werden vom Elevatorband in einen Rücklaufkanal ausgestoßen. (O), der sie in den Bottich zurückführt. (Beachten Sie, dass sich der Gurtelevator während dieses Vorgangs noch bewegt und die Deckel aus dem Bottich transportiert).

Der Abtastkopf (M) überwacht die untere Ebene des Staplers. Wenn der Vorschub vom Elevator geringer ist als die Schließgeschwindigkeit, wird die Kappenhöhe am Stapler reduziert, wodurch der Abtastkopf freigelegt wird. Dieses Signal bedeutet, dass die Zufuhr von Behälterkörpern zum Verschließer unterbrochen wird. Dadurch wird der Mechanismus „Kein Körper, keine Kappe“ betätigt, der die Kappenzufuhr von der Zuführung zum Verschließer sofort stoppt. Durch die oben beschriebene Aktion kann der Stapler wieder mit Kappen befüllt werden und den Prozess erneut starten.

KOMMENTARE

Dieses einfache Gerät ist ein typisches Beispiel für eine Mechanisierung. Es reduziert nicht nur die Anzahl der auszuführenden Aufgaben, sondern erhöht auch die Geschwindigkeit und Effizienz des Verschließers, indem es einen stabilen Fluss der Komponenten unter direkter Kontrolle der Kappen im Zuführer gewährleistet, ohne das Risiko eines Verkeilens zwischen ihnen. Ein weiterer Vorteil ist, dass keine Modifikation des Verschließers erforderlich ist und somit die Möglichkeit besteht, die Verschlüsse bei Bedarf manuell zuzuführen, wobei die positiven Eigenschaften des Vorhandenseins der inneren Führungsschiene (J) im Stapler genutzt werden.

Dieser Mechanismus kann auch mit anderen Komponenten als Schraubkonuskappen verwendet werden. Er kann z. B. zur Zuführung von Aerosol-Domes oder jedem runden, nicht stapelbaren Element mit zentraler Bohrung verwendet werden.

0 Kommentare