In einigen Fällen kann der industrielle Prozess der Konservenherstellung mit Metallbehältern zu Oxidationserscheinungen sowohl am Behälterkörper als auch an den Deckeln führen, so dass die Behälter vom Handel abgelehnt werden.

Diese Rostflecken, die durch den Verbleib von nassen Behältern nach der Sterilisation verursacht werden, können durch eine chemische Behandlung der Behälter beseitigt werden, die einen Prozess bewirkt, der darin besteht, den entstandenen Rost aufzulösen und anschließend die ungeschützten Stellen zu passivieren, um die Bildung neuer Korrosion in den Lagern zu verhindern. Es hat sich bei vielen Gelegenheiten gezeigt, dass die beschriebene Behandlung bei der Beseitigung von Rostflecken, die durch Kesselverschleppung verursacht wurden, und bei Rost, der nicht sehr tief ist oder sich unter der Lackschicht gebildet hat, wirksam ist.

Die chemische Behandlung besteht aus einer Lösung von Orthophosphorsäure (H3PO4) in Wasser. Die Säurekonzentration sollte immer durch erste Behandlungstests bestimmt werden, wobei je nach Art der Oxidationen und der äußeren Lacke auf dem Behälter und anderen Elementen des Behälters, wie leicht zu öffnenden Deckeln und Ringen, unterschiedliche Konzentrationen und Zeiten getestet werden sollten, um ein wirksames Verfahren zur Entfernung des Rosts zu erreichen, ohne die Lacke auf den Behältern und Deckeln und deren Komponenten anzugreifen.

Nach unseren Erfahrungen liegt die Konzentration der reinen Säure in der Behandlungslösung zwischen 3 und 5 %. Höhere Mengen erhöhen das Risiko des Angriffs auf Lacke und leicht zu öffnende Ringe und verbessern die Wirksamkeit der Reinigung nicht. Es sollte beachtet werden, dass die wirksamste Behandlung aus einem angepassten Konzentrations-/Behandlungszeitprozess besteht, und die Anpassung jedes dieser Parameter sollte von Fall zu Fall festgelegt werden.

Bei der Durchführung der Behandlung müssen zwei Faktoren berücksichtigt werden:

⦁ Die Behandlungstemperatur sollte während des gesamten Prozesses konstant bei 75-80 °C gehalten werden.

⦁ Die Behandlung dauert je nach Konzentration und Behältnissen zwischen 2 und 4 Minuten, wobei die Behältnisse oder die Lösung möglichst jede Minute geschüttelt werden sollten, damit der Angriff des Produkts effektiver ist.

Nachdem die Behälter in Lösung verarbeitet wurden, sollten sie sofort mit sauberem, warmem Wasser ausgewaschen werden, das regelmäßig gewechselt werden sollte, um eine Erhöhung der Säurekonzentration in der Lösung zu vermeiden. Der Grund für die Verwendung von heißem Wasser ist die Förderung der Selbsttrocknung der Behälter nach dem Waschen.

Die Dauer dieses Waschvorgangs kann je nach Größe des Behälters 1 bis 3 Minuten betragen, um eine Oberflächenerwärmung der Behälter zu erreichen, die anschließend eine Selbsttrocknung der Behälter bewirkt, ohne die Qualität des verpackten Produkts zu beeinträchtigen.

Es ist darauf zu achten, dass die Behälter nach der Behandlung völlig trocken sind (daher die Verwendung von heißem Wasser beim Waschen), um spätere Oxidationserscheinungen zu vermeiden. Nur wenn die Behälter kalt und nass bleiben, können neue Korrosionsprozesse auftreten.

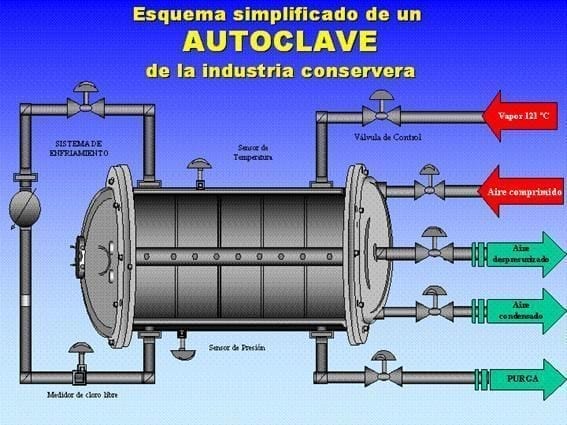

Dieses Verfahren kann z. B. in offenen Sterilisationstanks durchgeführt werden, von denen einer für die Behandlung und der andere für das Waschen verwendet werden kann. Diese Kocher sollten aus Metall, vorzugsweise aus rostfreiem Stahl, bestehen, um Säureangriffe zu vermeiden. Wenn sie aus Eisen bestehen, sollten sie zunächst mit einem Rostschutzmittel behandelt werden, um zu verhindern, dass Oxide in das Wasser gelangen, was zu Problemen mit galvanischen Batterien und gegebenenfalls zu einer Absorption durch den Reparaturlack des Klappendeckels führen könnte.

Schließlich ist zu berücksichtigen, dass die Stellen, an denen der Rost entfernt wurde oder die ungeschützt sind (Stahl an der Luft), aufgrund der Phosphatierung des Stahls, die durch diesen Prozess verursacht wird und die teilweise vor späterem Rosten schützt, dunkelgrau sind.

Dieses Verfahren ist nicht anwendbar für Oxidationen, die durch längere Lagerung unter ungünstigen Bedingungen verursacht werden, wie z. B. Lagerung unter hoher Luftfeuchtigkeit, Temperaturschwankungen und Taupunktkondensation, Kontakt mit nassen oder stark salzhaltigen Kartons, die Spaltkorrosion oder stark verkrustete Korrosion verursachen.

0 Comments