ZUSAMMENFASSUNG

Die Verpackungshersteller haben ihre Erfahrungen in die Verbesserung der vom Markt angebotenen Geräte eingebracht. Dies war auch bei den Karosserieschweißgeräten der Fall. Hier sehen Sie die Verbesserungen, die in die Kupferdrahtschaltung dieser Maschinen eingebaut wurden.

HINTERGRUND

Moderne Lötmaschinen verfügen über eine recht gut ausgelegte Kupferdrahtschaltung, die in der Regel störungsfrei arbeitet. Dies ist bei den Automaten der ersten Generation – aus den 70er und 80er Jahren des letzten Jahrhunderts – nicht der Fall, viele von ihnen sind, mehr oder weniger aktualisiert, noch in Betrieb. Bei etlichen Modellen, wie z.B. dem Soudronic SBW, ABM oder FBB, führten die ursprünglichen Kupferdrahtschaltungen zu gewissen Qualitätseinschränkungen bei der Verlötung des Behälterkörpers.

Es waren die Verpackungshersteller, die aufgrund ihrer Erfahrung im Herstellungsprozess nach und nach wesentliche Verbesserungen desselben einführten, um Qualitätsprobleme zu beseitigen. Zu diesen Herstellern gehörte auch das Expertenteam von Carnaud-France, das als eines der ersten bedeutende Fortschritte in der Schweißtechnik einbrachte, wobei der Schwerpunkt auf automatischen Maschinen mit einer bestimmten Produktionsrate lag. Unter diesen Experten ist vor allem das Know-how von Claude Renard hervorzuheben, der diese Technik erheblich weiterentwickelte. Die vorliegende Arbeit ist das Ergebnis seiner Erkenntnisse.

Die Schweißmaschinen sind langlebige Maschinen, da durch ihren Aufbau und ihre Funktionsweise nicht viele Teile in ihnen der Bewegung und damit der Reibung und dem Verschleiß ausgesetzt sind. Daher können sie bei richtiger Wartung viele Jahre lang „aktiv“ bleiben. Heutzutage ist dies bei den genannten Modellen der Fall, und nicht wenige Geräte behalten ihr ursprüngliches Design, daher haben die Verbesserungen, die wir aufzeigen werden, ihre Relevanz nicht verloren.

VERBESSERUNGEN DER KUPFERDRAHTSCHALTUNG

Die ersten Schaltungen der oben genannten Maschinen hatten den Nachteil einer übermäßigen Erwärmung der Elektroden, d.h. des Drahtes. Dies führte zu einer Reihe von Problemen am Container und an der Maschine, wie z. B.:

– Vorhandensein von Vorsprüngen im Inneren des Behälters, verursacht durch den Ausstoß von geschmolzenem Metall aus der Schweißnaht.

– Leckagen in der Dichtung, verursacht durch Flanschbruch im Schweißbereich.

– Übermäßige Erwärmung bestimmter Teile der Maschine, wie z. B. des Drahtkreises, des Schweißarms, der Seilscheiben, des Zahnkranzes…

– Zu viel Hitze in der Schweißnaht des Behälters, wodurch die Naht im Aufreißtest gerissen ist.

– Kurze Lebensdauer der Schweißräder.

Bevor Sie mit der Lektüre dieses Artikels fortfahren, empfehlen wir dem Uneingeweihten, die folgenden auf dieser Website veröffentlichten Werke zu lesen:

– Komas“ beim Schweißen und deren mikrographische Kontrolle

Ihre Aufnahme ermöglicht es Ihnen, den folgenden Ausführungen ohne Schwierigkeiten zu folgen.

Die Verbesserungen, die in der Schaltung eingeführt wurden, waren im Wesentlichen zwei:

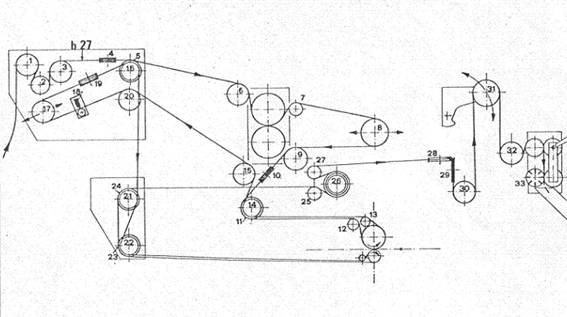

1º.- Ändern Sie die Reihenfolge der Schweißbahn. Bei der Schweißmaschine des Typs FBB zum Beispiel wurde es in der ursprünglichen Version der Maschine zuerst durch die obere Rolle (außen) und dann durch die untere Rolle (innen) geführt. Siehe Abbildung Nr. 1.

Bild Nr. 1: Original-Kupferdrahtschaltung auf einer Soudronic FBB-Lötmaschine

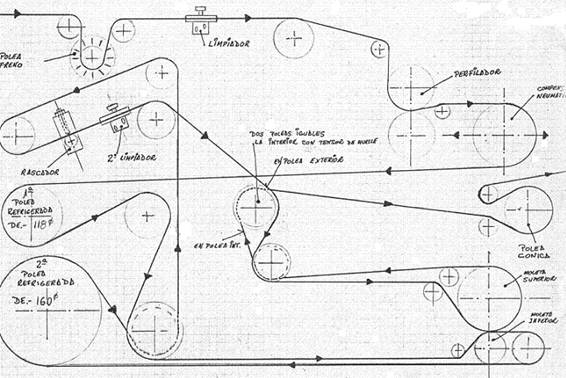

In der modifizierten Schaltung hingegen wurde die Reihenfolge umgedreht und zuerst die untere durchlaufen. Siehe Abbildung Nr. 2. Die Erklärung für diese Änderung liegt in der Tatsache, dass die untere Seilscheibe aus mehreren Gründen kritischer und empfindlicher ist als die obere:

– Durch die geringere Größe wird die Wärme schlechter abgeleitet, was zu Überhitzung führt.

– Er kühlt aufgrund der schwierigen Belüftung und Zugänglichkeit schlechter, da er im Inneren des Schweißarms montiert ist.

– Sie verschleißt mehr, da sie einen kleineren Durchmesser hat und daher mehr Umdrehungen pro Zeiteinheit liefert.

All dies hat Auswirkungen auf die Qualität der Schweißnaht. Es ist daher ratsam, dass das Garn so kalt wie möglich und in bestem mechanischen Zustand an dieser Scheibe ankommt. Dies wird dadurch erreicht, dass er bei der Ankunft des Gewindes bevorzugt wird, da er auf diese Weise nur den Wärmebeitrag erhält, der durch seine Profilierung erzeugt wird.

Bild Nr. 2: Modifizierte Kupferdrahtschaltung an einem Soudronic FBB-Schweißgerät

2º.- Integrieren Sie eine gekühlte Riemenscheibe mit großem Durchmesser am Ausgang der unteren Seilscheibe. Wie in Abbildung Nr. 2 zu sehen ist, umläuft der Draht fast vollständig eine zweite Rolle mit einem Durchmesser von 160 mm, die größer ist als die erste Rolle mit einem Durchmesser von 118 mm. Wie im Diagramm zu sehen ist, wirkt die Kühlung der 118-mm-Riemenscheibe auf das Garn ein, nachdem das Garn profiliert wurde und bevor es in die untere Riemenscheibe eintritt. Die 160-mm-Riemenscheibe wirkt auf den Faden nach dem Verlassen der unteren Umlenkrolle.

Dies führt zu einer sehr starken Abkühlung des Fadens, wodurch die Temperatur des Fadens im weiteren Verlauf der Bahn gesenkt wird. Die folgende Tabelle vergleicht die Temperaturen des Drahtes entlang seines Weges, in seiner ursprünglichen Version und in der modifizierten Version mit Sequenzänderung und hinzugefügter gekühlter Riemenscheibe.

Prüfpunkt Originalschaltung. Invertierte Schaltung

Eine Kühlschrank-Riemenscheibe. Zwei Kühlwalzen.

Unprofilierter Drahteingang (Umgebungstemp.) 24 ºC 24º C

Profiler-Ausgang 52º C 52º C

Einlass-Ø der gekühlten Riemenscheibe. 118 mm 52º C

Ausfahrt “ “ “ “ “ 32. C

Unterer Schweißscheibeneingang 52º C 32º C

Ausgang “ “ “ 265º C 240º C

Einlass-Ø der gekühlten Riemenscheibe. 160 mm 240º C

Ausgang “ “ “ “ “ 80º C

Einlass obere Schweißscheibe 245º C 98º C

Ausgang der oberen Schweißscheibe 185º C 91º C

Im zweiten Fall ist es möglich, den Temperaturabfall am Eingang der beiden Schweißräder im Verhältnis zum ersten zu schätzen. Die Kühlscheibe mit 118 mm Durchmesser reduziert die Temperatur von 52 auf 32º C und die Kühlscheibe mit 160 mm Durchmesser reduziert die Temperatur von 240 auf 80º C.

Diese Änderungen haben die folgenden Vorteile:

a.- Es hebt die Projektionen auf. Es ist der Hauptteil; der innere Teil der Schweißnaht ist ohne Vorsprünge und daher ohne freiliegendes Metall.

b.- Vermeidet Leckagen. Verschwindet praktisch das Problem der rissigen Wimpern, auch bei hochbeschichteten Zinnplatten.

c.- Konstante Temperatur. Bevor diese Verbesserungen umgesetzt wurden, war es im Laufe des Arbeitstages notwendig, den Wert des Feinstrompotentiometers um mindestens 2 oder 3 Teilungen zu erhöhen. Danach wird die gleiche Einstellung beibehalten.

d.- Schweißen mit weniger Energie. Mit dieser Modifikation wird beobachtet, dass das Potentiometer niedriger als zuvor eingestellt werden kann, mit einer geschätzten Energieeinsparung, die 3 Teilungen seiner Skala entspricht.

e.- Verlängert die Lebensdauer der Garben. Die durchschnittliche Lebensdauer der unteren Seilscheibe verdoppelt sich fast und die der oberen Seilscheibe steigt um 40 %.

All diese Verbesserungen haben den gleichen Ursprung: Die Schweißnaht ist viel kühler als zuvor, vor allem auf ihrer Innenseite. Sie verleiht ihm daher eine größere Elastizität. Dies wird mit Hilfe des Aufreißtests geprüft. Im Originalzustand der Maschine ist die Schweißnaht bei diesem Test fast immer gebrochen, bei den neuen Geräten ist sie komplett heil.

Es gibt noch eine dritte Verbesserungsmöglichkeit, und zwar das Durchführen des Drahtes durch die äußere – obere – Schweißscheibe in derselben Position wie die untere. Das heißt, sie präsentiert der Schweißnaht die gleiche Fläche ihres elliptischen Profils und damit die gleiche Kontaktfläche, die sie mit der unteren Schweißscheibe hatte. Dies wird erreicht, indem der Draht nach dem Passieren des Abstreifers und des 2. Reinigers und vor Erreichen des oberen Schweißrades um 180º gedreht, d.h. eine halbe Umdrehung verdreht wird.

Der Zweck dieser Änderung ist es, die Lebensdauer der oberen Seilscheibe zu verlängern, indem sie immer eine saubere Drahtoberfläche ohne Zinnverschmutzung aufweist, wodurch die abrasive Wirkung auf ihre Kehle vermieden wird. Die Erhöhung der Lebensdauer des oberen Rändels ist bemerkenswert, obwohl die andere verschmutzte Seite des Drahtes – da sie beim Durchgang durch den unteren Rändel mit dem Weißblech in Berührung kommt – beim erneuten Schweißen leichte Unvollkommenheiten auf der Außenseite mit sich bringt. Allerdings ist das Schweißen auf der Außenseite immer weniger kritisch als auf der Innenseite.

Zu dieser dritten Verbesserung gibt es gegensätzliche Meinungen, denn es gibt diejenigen, die meinen, dass sie keinen großen Vorteil darstellt. Es geht darum, in jedem Fall zu testen und die Ergebnisse persönlich zu bewerten.

0 Comments