Aber was sind die „Kommas“? Wir werden versuchen, es kurz zu erklären, da es in dieser Arbeit nicht darum geht, die Theorie zu entwickeln, auf der das elektrische Schweißen in der Naht der Dosen basiert.

Der Durchgang des elektrischen Stroms durch den Überlappungsbereich der Verbindungsränder des Dosenkörpers führt zu einer lokalen Erwärmung in Form von Punkten, die das Schmelzen des zu den beiden Rändern gehörenden Metalls bewirken.

Diese Punkte haben tatsächlich die Form einer „Linse“ oder einer länglichen „Linse“, die sich bei der Erhitzung zum Schmelzen durch die Einwirkung von Wärme ausdehnt.

Der Druck der oberen (oder äußeren) Schweißrolle muss so sein, dass er die Dehnungsspannung des geschmolzenen Metalls neutralisiert. Wenn dieser Druck schwach ist, entweicht das geschmolzene Metall in Form von Vorsprüngen oder Ausstößen in Richtung der Außenseite der Schweißnaht. Dies ist eine Ursache für wichtige Defekte in der Schweißnaht, denn wenn das Metall abkühlt, fehlt der Teil des Metalls, der aus der Schweißnaht herausgedrückt wurde, im Inneren der Schweißnaht, wodurch kleine Hohlräume in der Schweißnaht entstehen.

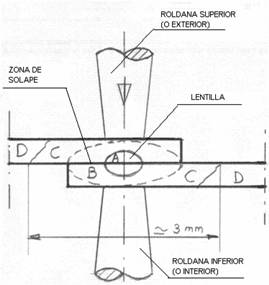

Um dieses Phänomen besser zu verstehen, wollen wir uns den thermischen Zustand, der im Inneren eines durch den Schweißstrom erzeugten Punktes entsteht, genauer ansehen. Siehe Abbildung A: „Schweißpunkt“.

Schweisspunkt

An dieser Stelle können die folgenden Zonen unterschieden werden:

– Zone A: Sie ist der Kern des Punktes, sie befindet sich am Schnittpunkt der Vertikalen – die die Durchgangsrichtung des elektrischen Stroms markiert – mit der Horizontalen – Berührungsfläche der Körperkanten -. In dieser Zone schmilzt das Metall und erreicht Temperaturen von etwa 1500 º C.

– Zone B: Sie umgibt die vorherige. Hier befindet sich das Metall in einem pastösen Zustand bei einer Temperatur von ca. 1000º C.

Zone C: Positioniert, wo die Überlappung der Kanten beginnt. Heiß.

Zone D: An die Überlappung angrenzender Teil des Körpers. Sie ist auf Raumtemperatur.

Daher steigt der Temperaturgradient von Raumtemperatur auf 1500º C in einem Abstand von weniger als 3 mm an.

Die Unterbrechung des Schweißstroms – einmal pro Punkt – markiert den Beginn der Abkühlung der „Linse“, mit dem plötzlichen Temperaturabfall.

Wir treten damit in die Abkühlphase ein. Die geschmolzene Metall-„Linse“ befindet sich innerhalb einer großen Kühlmasse, die aus:

– Die geschweißten Teile (der Körper des Behälters)

– Die Elektroden. Schweißrollen, die gekühlt sind.

Dies verursacht schnelle thermische Veränderungen, die zu einer Kristallisation führen, die zum Zentrum des Punktes hin konvergiert:

– Zone D = Keine Änderung der Struktur.

– Zone C = Verringerung der Korngröße

– Zonen B und A = Kleinere Kristalle erscheinen.

Dies ist der kritische Moment beim Schweißen. Wenn die Abkühlung unter Druck nicht korrekt durchgeführt wird, treten Schweißfehler wie Spritzer auf. oder äußere Ausstülpungen – siehe Foto unten – und vor allem innere „Ausstülpungen“, die aufgrund ihrer Konfiguration „Kommas“ genannt werden, da sie die gebogene Form dieses orthografischen Zeichens haben. Diese Vorsprünge sind Ausströmungen von geschmolzenem Metall aus Zone A nach außen und befinden sich an der Stufe der Überlappung. Die „Komas“ befinden sich in der Mitte der Schweißnaht, Zone A, und sind Metallschrumpfung beim Abkühlen, entweder aufgrund von Metallmangel – durch Überstände – oder aufgrund von fehlerhafter Erstarrung durch falsche Abkühlung.

Verdrängung in einer Schweißnaht

Das Auftreten von „Komas“ ist sehr gefährlich, da es sich um eine Pore innerhalb der Schweißnaht handelt, bei der ein hohes Risiko für Leckagen besteht. Sie sind daher nicht sichtbar, da es sich um einen Defekt handelt, der fast immer unbemerkt bleibt. Es ist erforderlich, einen Test von gewisser Komplexität durchzuführen, und das erfordert auch bestimmte Laborgeräte, um sie zu offenbaren. Wir werden diesen Test nun im Detail beschreiben:

Zweck der Prüfung

Zur Erkennung schwerer elektrischer Schweißunfälle, die durch klassische mechanische Prüfungen nicht aufgedeckt werden, wie z. B. „Komas“.

Probenvorbereitung

1. ausgehend von einem bereits geschweißten Dosenkörper, isolieren Sie die Naht, indem Sie zwei Schnitte entlang des Rohres machen, bei 15 mm. auf der einen und auf der anderen Seite der Naht.

2.-Eliminieren Sie, außer in besonderen Fällen, den oberen und unteren Teil der Naht (8 mm. von den Kanten).

3) Schneiden Sie senkrecht zur Naht 3 mm breite Proben am Eingang, in der Mitte und am Ausgang des Rohres.

Richten Sie sie auf und biegen Sie dann ihre Enden zur Innenseite hin.

5.- Machen Sie einen Längsschnitt von ca. 2 bis 3 cm. je nach Form, und 3 mm. breit. Abgewinkelt in der gleichen Weise wie die Querschnitte. Schneiden Sie auf der Innenseite bündig mit der Schweißnaht. Durch Polieren mit 120er Schleifpapier wird die Mitte der Überlappung erreicht.

(Der Längsschnitt ist etwas heikler als die Querschnitte. Es ist jedoch für die Suche nach „Kommas“ vorzuziehen).

Verwendetes Material

Blechschere und Zange.

Poliertisch und Schleifpapiere der Körnung 120, 400, 1200 (oder 600). -Stütze (Marmor).

Schimmel- und Trennmittel.

Modellierpaste und Technovit Resin oder ähnliches Zweikomponentenharz.

Binokularer oder Profilprojektor in Episkopen (x 50 oder x 100).

Einlage

Wählen Sie eine ebene, glatte und feste Oberfläche (z. B. Marmor oder eine 2 cm dicke Glasplatte) als Unterlage.

Wählen Sie einen Metall- oder Kunststoffzylinder von 3 bis 4 cm Durchmesser und 2 cm Höhe als Form.

Schmieren Sie die Form und den Träger mit einem Aerosol wie LUBORSIL (Trennmittel) oder einem anderen fettigen Produkt.

Stellen Sie sicher, dass der Boden der Form wasserdicht ist, indem Sie ihn mit Modellierpaste umgeben.

Legen Sie die Proben auf den Marmor, in der Mitte der Form.

Harzvorbereitung

Gießen und mischen Sie die beiden Komponenten in einem Behälter gemäß den Anweisungen in der Gebrauchsanweisung des Produkts.

Gießen Sie das Harz vorsichtig in die Form und achten Sie darauf, die Proben nicht zu verschieben.

-erstarren lassen.

Schleifen

Legen Sie die Schleifpapierstreifen auf die Unterlage.

Lassen Sie das Wasser während des gesamten Schleifvorgangs kontinuierlich laufen.

Schleifen Sie immer in die gleiche Richtung auf dem gleichen Papier. Wenn Sie die Papiersorte wechseln, drehen Sie die Probe um 90° und schleifen Sie, bis die durch den vorherigen Schliff entstandenen Grate verschwunden sind.

Prüfen Sie den Zustand des Polierens mit dem Binokular (oder dem Glanzzähler).

Polieren und Entwickeln

Beschichten Sie die Oberfläche des Inlays mit dem Reagenz, dessen Zusammensetzung unten angegeben ist (die Probe kann auch in das Reagenz getaucht werden).

5 bis 10 min einwirken lassen. Das Reagenz poliert die Oberfläche des Metalls und legt die Kristalle frei.

Waschen Sie mit Wasser und anschließend mit Alkohol.

-Trocknung.

-Beobachten Sie mit dem Projektor. Wenn Kommas vorhanden sind, werden sie deutlich sichtbar sein.

Bemerkungen

Minimale Vergrößerung: 50x

Bei unzureichender Politur: Nachpolieren.

Vorbereitung des Polierreagenzes

Lösung A: Oxalsäure bei 30 %: 40 g.

Destilliertes Wasser: 500 ml.

Mergital: 1 Tropfen.

Lösung B: 30 % Wasserstoffperoxid: 70 mi.

Destilliertes Wasser: 500 ml.

Konzentrierte Schwefelsäure: 3 Tropfen.

Mischen Sie zum Zeitpunkt der Verwendung ein Volumen von A mit einem Volumen von B. Diese beiden Lösungen können in geschlossenen Flaschen mehrere Tage aufbewahrt werden.

Abschließende Bemerkung

Der oben beschriebene Test, der eine gewisse Vorbereitung erfordert, weil er langsam ist, kann nur durchgeführt werden, um spezielle Situationen zu überprüfen, in denen Zweifel an der Qualität der von einer Schweißmaschine ausgeführten Schweißung bestehen. Obwohl es mühsam ist, hebt es die Eigenschaften desselben hervor und ist besonders bei der Überprüfung des Längsschnitts sehr deutlich.

Schweißpunktüberwachung

Moderne Schweißmaschinen sind mit einer Punktschweißsteuerung ausgestattet, die diese Kontrolle fast immer überflüssig macht. Bei älteren Maschinen, die noch im Einsatz sind, insbesondere wenn sie nicht mit dieser Ausrüstung versehen sind, ist dieser Test jedoch sehr nützlich.

An den Schweißarmen wurden nach und nach eine Reihe von Verbesserungen vorgenommen, um das Risiko von Komas zu minimieren, wie z. B.:

– Verlängerter Unterarmbügel; verbessert die Kühlung des Garns.

– Gekühlte Brösel, für den gleichen Zweck.

– Invertierte Drahtschaltung; optimiert die Kontakte.

– Etc.

0 Kommentare