EINFÜHRUNG DIMENSIONALE PRÜFUNG VON DREITEILIGEN BEHÄLTERN

Wir haben bereits in anderen Arbeiten verschiedene Aspekte eines Qualitätskontrollsystems erörtert, entweder aus der Sicht der Durchführung bestimmter Prüfungen, wie z. B. der Definition von Fehlern, des Stichprobenplans, der Qualitätsstufen usw. Es wurde auch für bestimmte Materialien entwickelt – Fonds – das gleiche Material, das hier besprochen werden soll. So konnten wir auf die folgenden Arbeiten verweisen:

–„Annahme von Behältern in einer Abfüllanlage„.

–Dimensionales Steuern von Fonds„.

–„Mechanische Eigenschaften von Verpackungen„.

Jetzt werden wir uns darauf konzentrieren, wie die wichtigsten Parameter der Behälter des Typs „dreiteilig“ gesteuert werden, wenn sie fertig sind. Wir werden nicht auf die Kontrolle Ihrer Fonds eingehen, die bereits in „Dimensional control of funds“ untersucht wurde, und auch nicht auf die Überprüfung von Abschlüssen, die in den Arbeiten entwickelt wird:

–„Spezifikationen für Getränkebehälterverschlüsse„.

Heutzutage gibt es sehr ausgefeilte Kontrollmittel, die es erlauben, die Hauptabmessungen eines Containers praktisch automatisch zu messen. Aufgrund der hohen Kosten für dieses Gerät ist es nur bei einem großen Aktivitätsvolumen gerechtfertigt. Das bedeutet, dass es für kleine Unternehmen nicht viel Sinn macht, sie zu erwerben. Die hier erläuterten Verfahren verwenden einfache und kostengünstige Instrumente und sind für die letztgenannte Art von Unternehmen konzipiert.

Die hier beschriebenen Versuche und Geräte sind für die Kontrolle z.B. der Annahme von Behältern in einer Konservenfabrik konzipiert, obwohl das hier Beschriebene auch für den direkten Aufbau einer Kontrolle in der Fertigungswerkstatt eines metallgrafischen Betriebes gilt.

ZU PRÜFENDE PARAMETER BEI DER MASSKONTROLLE VON DREITEILIGEN BEHÄLTERN

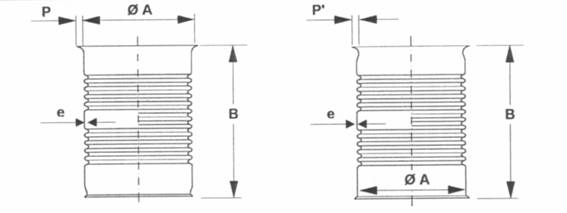

Wir werden aufschlüsseln, welches die grundlegenden Maße eines Containers sind, die kontrolliert werden müssen. Dabei stützen wir uns auf die Abbildung Nr. 1.

Abbildung 1

Die folgende Tabelle fasst zusammen: a) die zu nehmenden Maße – gekennzeichnet mit dem gleichen Buchstaben wie in Abbildung 1 -, (b) das Konzept, das sie widerspiegeln; und (c) normale Toleranz bei diesen Maßnahmen angewendet.

|

COTAS

|

KONZEPT |

TOLERANZEN |

|

e – A B P – – – – |

Dicke des Weißblechs

Weißblechhärte Innendurchmesser Tatsächliche Behälterhöhe Flanschbreite Minimaler axialer Widerstand Minimaler radialer Widerstand Kapazität Wasserdichtheit |

Entsprechend den Normen “ “ + 0.05 + 0.40 + 0.20 – – Entsprechend den Normen Siehe Nachweis |

Für Dicke, Weißblechhärtung und Behältervolumen verweisen wir auf die geltenden internationalen Normen. Die axialen und radialen Widerstände hängen von der Größe des Behälters sowie dem Dichtheitsprüfdruck ab und können daher nicht in einer einzigen Tabelle vereinfacht werden. Sie werden in der spezifischen Beschreibung der einzelnen Tests kommentiert.

Es gibt noch weitere Parameter, die gemessen werden können, aber wir beziehen sie nicht in diese Arbeit ein, da sie entweder komplizierter sind oder z. B. in bereits im Web veröffentlichten Artikeln verfolgt werden können:

– a.- Verzinnung von Weißblech. Siehe: „Bestimmung der Verzinnung auf Weißblech“ im Abschnitt „Technische Informationen“.

– b.- Innen- und Außenlackladung. Siehe:„Bestimmung des Trockenfilmgewichts von Lacken„.

– c.- Schließen des Bodens und des Deckels. Wir verweisen auf die in der Einleitung angegebenen Arbeiten.

– d.- Schnüre – nº, Abstand zwischen ihnen, Profil -. Letztlich kommt es auf den Wert des radialen Widerstandes des Behälters an, den die Schnüre erzeugen. Deshalb werden wir nicht auf die Analyse der Schnüre eingehen, sondern den radialen Widerstand analysieren.

Nehmen wir an, dass wir bereits eine vollständige Tabelle mit den Werten der zu steuernden Parameter haben. Sie kann wie oben erstellt werden, wobei in der Spalte der Toleranzen die Beträge der einzelnen Maße hinzugefügt werden. Mit ihm vor uns können wir die Steuerung starten

DICKE BEI DER DIMENSIONSKONTROLLE VON DREITEILIGEN TYPENBEHÄLTERN

- Zweck: Sicherstellen, dass der Körper des Behälters eine ausreichende mechanische Festigkeit aufweist.

- Messgerät: Mikrometer mit dünnen oder halbkugelförmigen Spitzen, vorzugsweise digital.

- Methode: Direktes Lesen

HARDNESS BEI DER MASSKONTROLLE VON DREITEILIGEN TYPENBEHÄLTERN

- Zweck: Sicherstellen, dass der Körper des Behälters eine ausreichende mechanische Festigkeit aufweist.

- Messmittel: Härteprüfgerät ausgestattet mit Rockwell HR 15T und HR 30T Skalen.

- Methode: Siehe jeweiliges Gerätehandbuch.

Wenn das Weißblech vom doppelt reduzierten Typ ist, ist die Verwendung des Duromers nicht zuverlässig. Es müssen andere, komplexere Mittel eingesetzt werden.

BOHRUNGSDURCHMESSER „A

Zweck: Sicherstellen

– a .- Das Fassungsvermögen des Behälters

– b.- Die richtige Einstellung der Abdeckung

Messgerät: Messschieber mit Messuhr und Messring nach

Abbildung Nr. 2

. Es kann selbst hergestellt oder auf dem Markt gekauft werden. Der Standardring muss einen Innendurchmesser haben, der mit dem des Behälters übereinstimmt.

Das Messgerät besteht aus zwei halbkreisförmigen Teilen – oder Segmenten – deren Außendurchmesser dem Innendurchmesser des Behälters entspricht. Ein Segment ist fest an der Halterung montiert, das andere bewegt sich bei Betätigung des Hebels leicht zur Mitte hin. Dadurch verringert sich der Durchmesser der Bohrung, so dass sie leichter in den Körper des Kanisters eingeführt werden kann. Die Messuhr erfasst die Verschiebung des bewegten Segments.

Abbildung 2

Durchmesser A = Innendurchmesser des Behälters + 0,01 mm.

Methode:

- Nullstellung: Schließen Sie die Bremssattelsegmente (mit dem unteren Hebel) und stecken Sie sie bis zum Anschlag in den Hauptring. Öffnen Sie die Segmente behutsam, indem Sie den Hebel loslassen. Stellen Sie das Zifferblatt der Messuhr auf Null. Entfernen Sie den Bremssattel, indem Sie die Segmente zurückziehen.

- Messen des Körperinnendurchmessers: Schließen Sie die Segmente und führen Sie sie in den zu messenden Körper ein, bis sie bis zum Boden eindringen. Der Behälter muss sich in aufrechter Position befinden. Lassen Sie den Hebel sanft los, damit sie sich ausdehnen. Die Schweißnaht muss in die dafür vorgesehene Aussparung im festen Segment gelegt werden, damit sie die Messung nicht verfälscht.

Der Unterschied zwischen dem Innendurchmesser des Gehäuses und dem des Standardrings wird auf dem Zifferblatt angezeigt. Sein Wert gibt an, ob die Messung innerhalb der Toleranzen liegt oder nicht.

HÖHE DES BEHÄLTERS „B

Zweck: Sicherstellen

– a .- Das Fassungsvermögen des Behälters

– b.- Gute Funktion der Füll- und Verschließanlage.

Messgerät:

– Messuhr mit Sockel

– Gleichgerichtete Klemmleiste

– Standard-Unterlegscheibe, die genau die gleiche Höhe wie der zu prüfende Behälter hat

Siehe Abbildung Nr. 3.

Abbildung 3

Methode:

– Stellen Sie den Messuhr-Stahl mit Hilfe der anstelle des Behälters verwendeten Standard-Unterlegscheibe ein.

– Ersetzen Sie die Standard-Unterlegscheibe durch den zu messenden Behälter.

– Prüfen Sie die Differenz der Messwerte. Sein Wert zeigt an, ob die Höhe des Containers innerhalb oder außerhalb der Toleranzen liegt.

Alternative Methode: Direkte Messung mit Messschieber.

P“ FLANSCHBREITE

Zweck: Um die entsprechende Registerkarte für die Ausführung des Abschlusses zu haben.

Messgerät: Flanschbreitenmessgerät nach Bild Nr. 4. Es kann im Handel bezogen oder in der Werkstatt hergestellt werden. Sie besteht aus einer Messuhr, die auf einer Klemmleiste montiert ist, die mit Anschlägen (fest und beweglich) versehen ist.

Abbildung 4

Methode:

– Nullen Sie die Messuhr, wobei sich der feste und der bewegliche Anschlag berühren.

– Öffnen Sie den beweglichen Anschlag mit dem Schieber, setzen Sie die Lehre auf die Behältermündung, wie in Bild Nr. 4 gezeigt.

– Lesen Sie die Flanschbreite „P“ direkt ab, indem Sie den beweglichen Anschlag näher an den Rand des Flansches bringen.

– Nehmen Sie den Messwert an drei Punkten bei 120º und berechnen Sie das arithmetische Mittel der drei Punkte.

Alternative Methode: Direkte Messung mit Messschieber

AXIALER WIDERSTAND BEI DER MASSKONTROLLE VON DREITEILIGEN BEHÄLTERN

Zweck: Überprüfung, ob der Behälter vertikalen Stapelbelastungen in Lagern standhält.

Messgeräte: Auf dem Markt gibt es eine große Auswahl an Axialwiderstandsmessgeräten. Als Beispiel sehen Sie das rechts in Abbildung Nr. 5 gezeigte Beispiel. Sie besteht im Wesentlichen aus einem System zur Übertragung einer axialen Kraft – einer Dornpresse – und einem Dynamometer, das diese Kraft misst. Es ist möglich, dieses Gerät auf einfache Weise mit losen Komponenten aus dem Handel zu bauen: Maximaldynamometer, Spindel mit Kurbel, Rohrkonstruktion aus rostfreiem Stahl, zwei Platten – untere und obere -, wobei die obere mit der Spindel durch ein Gelenksystem verbunden sein muss, um eine gleichmäßige Abstützung zu gewährleisten, Sockel des Sets…

Abbildung 5

Methode: Den Behälter zwischen die Platten des Geräts einführen und langsam einer axialen Belastung aussetzen. Halten Sie sofort an, wenn das Kabel einbricht. Der erreichte Wert der Kraft ist ihr axialer Widerstand. Bei automatischen Geräten wird bei einer leichten vertikalen Verformung des Behälters der Test sofort gestoppt.

Geeignete axiale Widerstandswerte

Als Richtwert können Ihre Werte dienen:

- Für Behälter mit einem Durchmesser von 73 mm oder weniger: 250 Kgrs.

- Für Behälter mit einem Durchmesser von 99 mm: 450 „.

- Für Behälter mit einem Durchmesser von 153 mm: 650 „.

RADIALWIDERSTAND BEI DER MASSKONTROLLE VON DREITEILIGEN BEHÄLTERN

Zweck: Prüfen, ob sich der Kanister angemessen verhält, wenn er wichtigen äußeren und inneren Druckunterschieden ausgesetzt ist. Dies ist bei der industriellen Verarbeitung häufig der Fall. Wenn diese Drücke seinen radialen Widerstand übersteigen, kollabiert der Behälter.

Messgeräte: Der Markt bietet geeignete Geräte zur Überwachung des Radialwiderstands. Oft ist es möglich, Geräte mit zwei verschiedenen Stationen zu erwerben, um beide Widerstände (axial und radial) zu messen, wie in Abbildung 5 dargestellt. Die Kammer auf der linken Seite ist das hermetisch abgeschlossene Fach, in dem der Behälter getestet wird. Eine „selbstgebaute“ Ausrüstung mit einem großen Schnellkochtopf – der mehrere Gefäße fassen kann -, einem an seinem Deckel angebrachten Höchstdruckmanometer und einem Drucklufteingang zum Kocher mit einem Schnellschlusshahn ist einfach herzustellen.

Methode: Das Funktionsprinzip für die Messung des Radialwiderstandes besteht darin, den an beiden Enden verschlossenen Behälter in eine luftdichte Kammer zu stellen und ihn schrittweise einem äußeren Druck auszusetzen, bis eine dauerhafte Verformung – ein Ansaugen – eintritt. Er ist leicht zu erkennen, weil der Außendruck in diesem Moment einen leichten Abfall erfährt, während der Außenraum zunimmt, was von einem lauten „Knacken“ begleitet wird, das durch das Zusammenfallen der Wände des Behälters verursacht wird. Bei den auf dem Markt befindlichen automatischen Geräten stoppt der Prozess automatisch. Achten Sie im „Zuhause“ auf das Geräusch und schalten Sie sofort die Luft ab.

Der radiale Widerstand wird in Kgrs/cm2 gemessen. Ein als gut akzeptierter Wert ist mindestens 1,7 Kgrs/cm2 für Behälter mit einem Durchmesser von 99 mm. oder kleiner. Dieser Wert nimmt bei Dosen mit größerem Durchmesser ab und sinkt auf unter 1 Kgrs/cm2 bei 5 Kgrs-Dosen. (Durchmesser 153)

KAPAZITÄT BEI DER MASSKONTROLLE VON DREITEILIGEN TYPENBEHÄLTERN

Zweck: Sicherstellen, dass der Behälter den vorgesehenen Inhalt aufnehmen kann.

Messgeräte und -verfahren: Gemäß der Norm UNE EN 20090-1 für Spanien.

SPANNUNG BEI DER MASSKONTROLLE VON DREITEILIGEN TYPENBEHÄLTERN

Zweck: Bestätigung der Dichtheit des Behälters.

Messmittel: Dichtheitsprüfgerät. Er besteht im Wesentlichen aus einem Wassertank, in den der Behälter eingetaucht ist und in dessen Inneren mittels Druckluft ein Innendruck erzeugt wird.

Es gibt eine Vielzahl von Wassertestern auf dem Markt, angepasst an verschiedene Behälterformate, Anzahl der Behälter usw. Die

Abbildung nº 6

zeigt einen einzelnen Kopf, d.h. zur Prüfung der Dichtheit von nur einem Behälter pro Zyklus.

Abbildung 6

Es ist nicht schwer, eine solche in der Werkstatt auf der Basis vorzubereiten:

– Edelstahltank

– Kippset mit verschiedenen Behälterhaltern

– Bewegliche, auf der Kippvorrichtung montierte Köpfe, die die Mündung der Behälter mit Gummidichtungen hermetisch abdichten, ausgestattet mit Lufteinblasdüsen.

– Pneumatischer Luftversorgungskreislauf, mit nockengesteuertem Ventil. Sie wirkt, wenn die Kippvorrichtung in das Wasser eingeführt wird.

Methode:

Sobald die Behälter auf den Stützen positioniert sind, werden die Köpfe, die die Münder abdecken, näher gebracht. Die Baugruppe kippt und taucht in das Wasserbad ein. Das Ventil ermöglicht den Durchfluss von Druckluft. Wenn der Behälter undicht ist, werden Luftblasen im Wasser sichtbar.

Die Behälter müssen absolut wasserdicht sein und einem Prüfdruck von 1,5 Kgrs/cm2 ausgesetzt werden. Für Formate mit einem Durchmesser von 153 und größer, sowohl rund als auch andere Formen, ist dieser Wert das Maximum, das ohne dauerhafte Verformung des Deckels/der Bodenwanne anwendbar ist. Dieser Druck ist normalerweise kleiner als 1 Kgrs/cm2.

0 Kommentare