In Bezug auf diese – oder jedes andere Produkt – können Sie verschiedene Positionen einnehmen:

a) Volles Vertrauen – ohne Rückfragen – in die Qualität der gelieferten Behälter, da diese für den vorgesehenen Zweck geeignet sind. Er führt daher keine Kontrolle durch und stellt erst dann, wenn ein Problem auftritt, das ihm zugeschrieben werden kann, entweder während des Abfüllvorgangs oder später, eine entsprechende Forderung an den Lieferanten. Dies kann unter einer Reihe von Umständen auftreten:

- Wenn Sie keine Kosten verursachen wollen.

- Wenn der Lieferant die volle Garantie verdient.

- Wenn aufgrund der Art des zu verpackenden Produkts das Risiko minimal ist.

b) Richten Sie eine Empfangskontrolle ein. Dazu ist es notwendig, mit dem Lieferanten vereinbarte oder nicht vereinbarte Regeln aufzustellen, die das Vorgehen und die Bewertung von vorhersehbaren Mängeln hinreichend festlegen. Wir werden später darauf zurückkommen.

c) Etablieren Sie ein mit dem Lieferanten vereinbartes, ausgehandeltes und perfekt definiertes Qualitätssystem. Sie bestimmt das Qualitätsniveau, zu dem sich der Hersteller der Verpackung mit absoluter Sicherheit verpflichtet. In diesem Fall ist keine kontinuierliche Überwachung erforderlich, sondern nur sporadische Audits zur Bestätigung, dass das Vereinbarte ausreichend erfüllt wird.

d) Definieren Sie Ihr eigenes System nach Ihren Bedürfnissen. Hier gibt es mehrere Lösungen, wie z.B. rechtzeitige Probenahme, Schwundkontrolle, ISO-Normen, etc.

Kriterium a) wird immer seltener verwendet und auf kleine Unternehmen reduziert. Heutzutage entscheidet sich jedes Unternehmen, das sich um die Qualität seiner Produkte sorgt, für die folgenden Optionen b), c) oder d).

Als Beispiel wird die Möglichkeit b), d.h. die Aufstellung von „Regeln für die Annahme von Weißblechbehältern“ durch einen Packer, näher erläutert. Zu diesem Zweck beschreiben wir, was der Entwurf solcher Regeln sein könnte.

Bevor dieser Entwurf entwickelt wird, ist es wichtig, auf Folgendes hinzuweisen:

– Die darin angegebenen Daten sind als Richtwerte zu verstehen. Daher sind die Werte für AQL, Losgröße, Stichprobenplan usw. nur Richtwerte. Sie müssen an die spezifischen Bedürfnisse des jeweiligen Falles angepasst werden.

– Das gleiche gilt für die Fehlerklassifizierungslisten. Sie können auch erweitert oder reduziert werden, je nach den spezifischen Umständen des jeweiligen Prozesses.

DRAFT von REGELN FÜR DEN EMPFANG VON WEISSBLECHCONTAINER

I.- ZIEL UND ANWENDUNGSBEREICH

Der Zweck dieser Normen ist die Festlegung der technischen Bedingungen, die von Weißblechbehältern erfüllt werden müssen, die von _________________ an die Firma ____________________________ geliefert werden.

Die in diesen Normen angegebenen Merkmale sind endgültig und lassen die jeweils angegebenen Toleranzen zu.

II.- GRUNDSTOFFE:

II.1.- PIPER: Flachstahlerzeugnis mit niedrigem Kohlenstoffgehalt, beidseitig mit Zinn beschichtet, galvanisch aufgetragen.

VARNISHES: Organosol, Vinyl, Epoxyphenol oder gleichwertige organische Lebensmittelbeschichtung.

II.3.- DICHTUNGSVERBINDUNG: Spezielle Gummi- und Harzzuführungslösung auf Wasserbasis, die nach dem Trocknen eine hermetische Dichtung erzeugt. Es muss dem Sterilisationsprozess der Behälter standhalten.

III.- KLASSIFIZIERUNG UND BESCHREIBUNG VON DEFEKTEN

III.1.- DEFINITION VON MÄNGELN

III.1.1.- Fehler der Klasse A (kritisch): Annehmbares Qualitätsniveau AQL=0,40% (gemäß Tabellen des „Military Standard“).

Defekte, die den Behälter für den normalen Gebrauch unbrauchbar machen oder die Qualität des Produkts oder der Verpackung beeinträchtigen. Dazu gehören alle, die die Luftdichtheit beeinträchtigen oder das Verpacken des Behälters verhindern.

III.1.2.- Defekte der Klasse B (Major): AQL= 4,0%.

Defekte, die ein gewisses Risiko in den Behältern darstellen, die sie aufweisen, die aber unter normalen Bedingungen ihre Verwendung als solche nicht verhindern.

III.1.3.- Defekte der Klasse C (geringfügig): AQL= 6,5%.

Defekte, die die Aufmachung der Verpackung betreffen, ohne den Produktionsprozess der Anlage oder die Qualität des Produkts zu beeinträchtigen.

HINWEIS: Defekte, die eindeutig auf die Handhabung oder kritische Transportbedingungen (vor dem Abladen, nach dem Eingang im Werk usw.) zurückzuführen sind, werden nicht berücksichtigt.

III.2.- BESCHREIBUNG DER VISUELLEN MÄNGEL

III.2.1.- FEHLER DER KLASSE „A“

III.2.1.1.1.- VERPACKUNG

A.1 Nicht luftdichter Behälter (1)

A.2 Metallbruch oder Perforation

A-3 Falsches Schließen

A.4 Erhebliche Verformung des Flansches, so dass er nicht mehr geschlossen werden kann.

A-5 Total fehlender Innenlack

A-6 Falsche, fehlende oder unleserliche Dekoration

A-7 Inneneinrichtung

A-8 Gemischte Dekoration

A-9 Intern anhaftender Schmutz

III.2.1.2.- DECKEL/FONDS

A.1 Metall Perforation

A-2 Erhebliche Verformung der Locke, so dass sie nicht mehr geschlossen werden kann.

A.3 Fehlen der Verbindung in der gesamten oder einem Teil der Peripherie.

A.4 Intern anhaftender Schmutz

A.5 Inneneinrichtung

A-6 Gebrochener Niet (leicht zu öffnender Deckel)

A-7 Frakturierter Einschnitt (Easy Open Lid)

A-8 Deckel ohne Ring (Easy open lid)

III.2.2.2.- FEHLER DER KLASSE „B“

III.2.2.1.- VERPACKUNG

B.1 Behälterhöhe außerhalb der Toleranzen (2)

B.2 Leichte Verformung des Flansches

B.3 Äußerlich oxidierte Behälter

B.4 Gestreifte Innenlackierung

B.5 Ablösung des Innenlacks vor oder nach der Sterilisation.

B.6 Teilweise fehlende Innenlackierung

B.7 Vollständiges Fehlen einer der für die Dekoration verwendeten Tinten.

B.8 Defekte oder dezentrierte Dekoration

B.9 Interner Schmutz

III.2.2.2.2.- KAPPEN/HINTERGRÜNDE

B.1 Beschädigte Locke

B.2 Krümmung Außendurchmesser Außentoleranzen (2)

B.3 Krümmungshöhe außerhalb der Toleranzen (2)

B.4 Verformungen oder Beulen, die Unterbrechungen in der Leitung verursachen, aber die Dichtung nicht beeinträchtigen.

B.5 Kratzer oder Fehlstellen im Innenlack

B.6 Externe Oxidationen

B.7 Verformter Niet (leicht zu öffnender Deckel)

III.2.3. – DEFEKTE DER KLASSE „C“

III.2.3.1.- VERPACKUNG

C.1 Beschädigte oder gequetschte Körper

C.2 Verformung der Bodenplatte

C.3 Schwache Schnürung

C.4 Zerknitterte Lasche

C.5 Variation des Farbtons

C.6 Gebeizte Dekoration

C.7 Wasseraufnahme durch Lithographie

C.8 Kleine Kratzer im Dekor

C.9 Teilweises Fehlen einer der für die Dekoration verwendeten Tinten.

C.10 Externer Schmutz

III.2.3.2.2.- DECKEL/FONDS

C.1 Gewellte Locke

C.2 Gewicht der Mischung außerhalb der Toleranz

C.3 Schwerwiegende Tastenvariationen

C.4 Wasseraufnahme durch Lithographie

C.5 Kleine Kratzer im Dekor

C.6 Teilweises Fehlen einer der für die Dekoration verwendeten Tinten.

C.7 Externer Schmutz

ANMERKUNGEN

(1): Die Dichtheit wird geprüft, indem der Behälter mit einem Mindestdruck von 1 kg/cm2 beaufschlagt wird.

(2): Maße, die mit einem Messschieber zu überprüfen sind.

IV. – VERFAHREN ZUR EMPFANGSKONTROLLE

IV.1.- DEFINITION VON LOT

Darunter versteht man die Menge an Behältern und/oder Deckeln, die in einem Lastwagen enthalten sind.

IV.2.- ANWENDUNG

Sie kann auf jedes Los mittels eines statistischen Stichprobenplans angewendet werden, der durch den Militärstandard MIL-STD-105D (Attribute Inspection Sampling Tables and Procedures) bestimmt wird.

IV.3.- PROBENAHMEPLAN

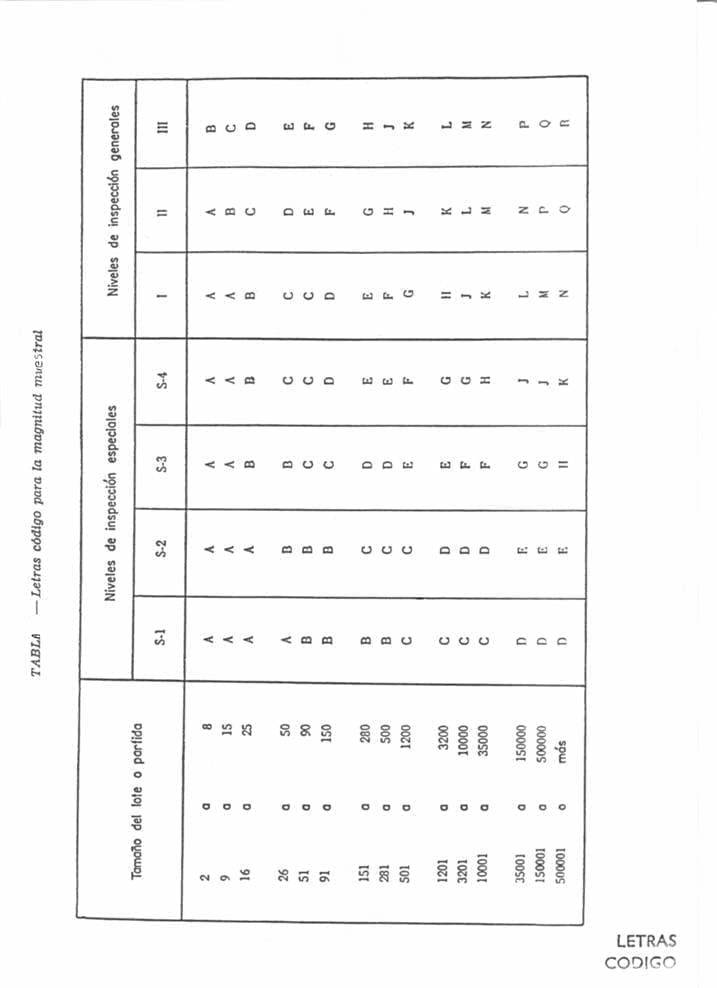

Bei Kenntnis des Losumfangs wird der Stichprobenplan durch die Prüfstufe I und die einfache Stichprobe für die normale Prüfung bestimmt. („Allgemeine Inspektionsstufen“). Siehe Tabelle „Kennbuchstaben für Stichprobenumfang“ unten. Bei Kenntnis der Losgröße und des Prüfniveaus definiert diese Tabelle den entsprechenden „Kennbuchstaben“, der zur Bestimmung der Größenordnung bzw. des Stichprobenumfangs benötigt wird.

IV.4.- AKZEPTABLE QUALITÄTSSTUFE (ACQL)

Sie ist definiert als der maximale Prozentsatz fehlerhafter Einheiten eines Loses, der zuvor in Abschnitt III dieser Normen festgelegt wurde, entsprechend dem Schweregrad der untersuchten Fehler.

IV.5 BEISPIEL-DEFINITION

Ein Satz von Einheiten, die zufällig aus einem Spiel zur Untersuchung gezogen werden.

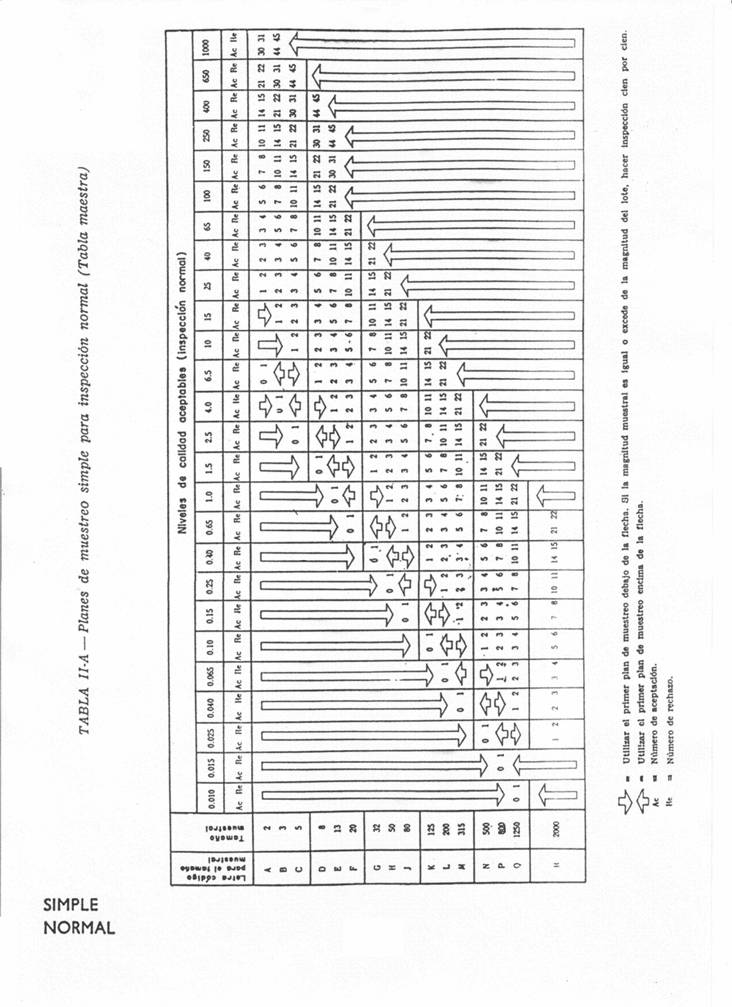

Die Anzahl der in der Stichprobe enthaltenen Einheiten wird als PROBENGRÖSSE bezeichnet. Sein Wert wird mit Hilfe der beigefügten Tabelle II-A ermittelt. Dazu benötigen wir den AQL – oben definiert nach der Art der Fehler – und den Kennbuchstaben, den wir bereits nach der „Los- bzw. Chargengröße“ (z.B. ein LKW) und der Prüfstufe (Stufe I), wie in Abschnitt IV.3 oben beschrieben, bestimmt haben. PROBENPLAN

Tabelle II-A definiert die Anzahl der fehlerhaften Proben nach dem AQL, die die Annahme oder Ablehnung des Loses bestimmen.

IV.6.- PROBENAHME

Kenntnis der Anzahl der Paletten in der Sendung (B) und nach Bestimmung der PROBENGRÖSSE (C) wird die folgende Formel angewendet

A= 3C/B; wobei A = Anzahl der Einheiten, die von jeder Palette zu entnehmen sind.

Das bedeutet, dass alle 3 Paletten (3., 6., 9. ….) beprobt werden.

Die Zahl A wird auf die nächste ganze Zahl auf- oder abgerundet, wenn sie einen Bruchteil größer bzw. kleiner als 0,5 darstellt.

Die fehlenden Einheiten zur Vervollständigung des Stichprobenumfangs werden der letzten Palette entnommen.

HINWEISE:

Für dimensionale oder zerstörende Prüfungen kann eine der „Sonderprüfstufen“ aus der obigen Tabelle gewählt werden, zum Beispiel Stufe S-1.

– Die Normen müssen mit den entsprechenden technischen Datenblättern der Behälter und Verschlüsse sowie mit den entsprechenden Blättern der militärischen Tabellen ergänzt werden. Letztere sind unten angefügt (nur die in diesem Entwurf erwähnten).

0 Kommentare