Einführung

Elektrostatisches Pulver ist ein Polyesterharz, das in der Metallverpackungsindustrie verwendet wird, um Schweißnähte vor inneren Angriffen zu schützen. Auftragen und Aushärten sind entscheidende Prozesse, die die Integrität und Qualität der Beschichtung auf der Schweißnaht gewährleisten.

Elektrostatischer Pulverauftrag

Der elektrostatische Pulverauftrag beginnt mit der Aufnahme des Pulvers aus einem Frischpulverbehälter und dessen Lagerung in einem Puffertank. Das Pulver fließt dann in einen dritten Tank, der es an den Applikationsarm weiterleitet. Hier lädt eine negative Spannung d die Partikel statisch auf, so dass sie am Behälter haften und ein perfektes Band auf der Schweißnaht bilden.

Um die Anwendung zu begrenzen und einen präzisen Streifen zu bilden, werden Dichtungsschürzen verwendet. Ein Absaugsystem nimmt das überschüssige Pulver unmittelbar nach dem Auftragen auf und leitet es zur Wiederverwendung an eine Recyclinganlage weiter.

Aushärtung des elektrostatischen Pulvers

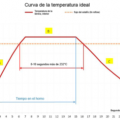

Nach dem Auftragen wird das Pulver durch Wärmeeinwirkung in einem Durchlaufofen geschmolzen und polymerisiert. Dieser Aushärtungsprozess verwandelt das Pulver in einen festen und widerstandsfähigen Film, der die Schweißnaht schützt.

Qualitätskontrolle

Die Qualitätskontrolle ist bei der Anwendung und Aushärtung von elektrostatischem Pulver von grundlegender Bedeutung. Es werden sowohl Inline- als auch Labortests durchgeführt, um den korrekten Auftrag und die Haftung des Pulvers sicherzustellen. Zu den Tests gehören die Messung der Dicke der Staubschicht und die Überprüfung der Abwesenheit von freiliegendem Metall nach der Absperrung des Containers.

Anwendungsspezifikationen

Die Spezifikationen für die Anwendung von elektrostatischem Pulver variieren je nach Art der Schweißung und je nachdem, ob die Innenseite des Behälters lackiert ist oder nicht. Die ungefähren Bereiche sind:

- Beschichtungsbreite: 6-7 mm für blanke Behälter, 10-12 mm für lackierte Behälter.

- Schichtdicke: 35-50 Mikrometer.

- Foliengewicht: 60-70 gr/m2 für unlackierte Innenräume, 85-120 gr/m2 für lackierte Innenräume.

Empfehlungen

Für eine optimale Anwendung empfiehlt es sich, das Pulver zu kühlen, um seine Fließfähigkeit zu verbessern. Außerdem muss die Zulufttemperatur unter 20°C liegen, um Probleme bei der Pulververteilung zu vermeiden.

Mögliche Fehler bei der Anwendung von elektrostatischem Pulver und deren Behebung können sein:

- Unzureichender Puderauftrag:

- Unzureichende Hochspannung: Erhöhen Sie den Ladestrom des Pulvers.

- Überhöhte Spannung: Reduzieren Sie den Ladestrom des Pulvers.

- Sehr geringe Last: Erhöhen Sie den Tribo-Luftstrom.

- Zu viel Last: Verringern Sie den Tribo-Luftstrom.

- Elektrode des aufgeklebten Auftragskopfes: Sauber.

- Leerer Pulverbehälter: Pulver nachfüllen.

- Verbogenes Staubrohr: Ersetzen Sie das Rohr.

- Schwenkgabelsensor defekt: Prüfen/einstellen/ersetzen.

- Altes Pulver: Mit neuem Pulver auffüllen.

- Innere Absaugung zu stark: Prüfen Sie die Wirkung des Injektors.

- Verstaubte Naht zu dick:

- Schweißnaht zu heiß: Überprüfen Sie das Kühlsystem der Naht.

- Übermäßiger Zuluftstrom: Verringern Sie den Zuluftstrom.

- Unregelmäßiger Puderauftrag:

- Leerer Pulverbehälter: Pulver nachfüllen.

- Schwankender Systemdruck: Netzdruck prüfen.

- Angesammelter Staub: Reinigen Sie die Lüftungskanäle.

- Statische Erdung: Prüfen.

- Wellenbildung, Staubansammlung:

- Verhältnis Dosierluft/Zuluft: Einstellen (höher oder niedriger).

- Applikationskopf/verklebtes Sprühelement: Reinigen, ersetzen.

- Verklemmte Schallwand: Sauber.

- Verschlissenes Ablenkblech: Auswechseln.

- Übermäßiger Staub auf dem Körper:

- Änderung des inneren Sogs: Änderung der Schichtdicke.

- Wenn das Vakuum nicht ausreicht, können die Pulverkanäle und der Auftragskopf verstopfen.

- Veränderung der Zusatzabsaugung: Veränderung der abgesaugten Pulvermenge im Bereich der Körper.

- Kraterbildung aufgrund von Funkenentladung in der Staubschicht:

- Übermäßiger Staub auf dem Gehäuse: Ändern Sie die interne Absaugung und passen Sie die Schichtdicke an.

- Übermäßiger Staub auf der Innenseite:

- Geklebte Seitenbürsten: Verbessern die Kühlung der Schweißnaht.

- Zu viel Puder: Reduzieren Sie den Puderauftrag.

- Defekte Dichtlippen: Dichtlippen austauschen.