Um eine gute Aushärtung des Pulvers zum Schutz von Containerschweißnähten zu erreichen, ist es wichtig, eine Reihe von Schritten einzuhalten und bestimmte Parameter zu kontrollieren:

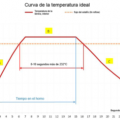

- Schneller Temperaturanstieg: Um das Pulver richtig zu schmelzen und das Zinn so lange wie möglich flüssig zu halten, wird ein schneller Temperaturanstieg im Ofen angestrebt.

- Verweilzeit: Idealerweise sollte die Verweilzeit des Behälters bei einer Temperatur über 232 °C (Schmelztemperatur von Zinn) mindestens 8 Sekunden betragen. Dies gewährleistet ein korrektes Schmelzen und Anhaften des Pulvers.

- Kontrolle der Abkühlungsgeschwindigkeit: Die Geschwindigkeit, mit der das Pulver abgekühlt wird, kann die mechanischen Eigenschaften des Pulverfilms beeinflussen. Eine schnelle Abkühlung macht das Pulver weicher und elastischer, während eine langsame Abkühlung dazu führen kann, dass das Pulver kristallisiert und spröde wird.

- Polymerisation: Es muss sichergestellt werden, dass die Pulverbestandteile ihren chemischen Prozess mit Hilfe von Wärme abgeschlossen und einen stabilen Zustand erreicht haben. Dies kann geschehen, indem der Nahtbereich eines Behälters nach der Entnahme aus dem Ofen beschnitten und mechanische Tests durchgeführt werden, um die Haftung und Integrität des ausgehärteten Pulvers sicherzustellen.

- Kontrolltests: Führen Sie Lackbeladungs- und Polymerisationstests durch, um die ordnungsgemäße Anwendung und Aushärtung des Pulvers zu überprüfen. Diese Tests können Messungen der Staubaufstandsfläche und Prüfungen der mechanischen Festigkeit nach dem Aushärten umfassen.

Um den Aushärtungsprozess zu optimieren und die besten schützenden und mechanischen Eigenschaften des aufgetragenen Pulvers zu erhalten, ist es wichtig, die spezifischen Anweisungen des Pulverherstellers und der Aushärtungsgeräte zu befolgen.