– Wenn Sie hier klicken, können Sie den 1. Teil dieser Arbeit aufrufen.

– Wenn Sie hier klicken, können Sie den 2. Teil dieser Arbeit aufrufen.

3. Lieferung SCHLUSS THEORIE

6º.- AKZEPTABILITÄT DES SCHLUSSES (Kritische Parameter)

Die Integrität des Doppelfalzes ist von entscheidender Bedeutung, und die Mindestwerte für die Akzeptanz sind im Wesentlichen die gleichen für unregelmäßige und zylindrische Dosen.

Übrigens gibt es zwei Aspekte der Konstruktion des Verschlusses, die eine hermetische Abdichtung bewirken. Der primäre Dichtungsbereich ist derjenige, der von der Kante des in die Masse eingebetteten Karosseriehakens ausgeht, der sich im Inneren des unteren Hakens befindet. Die Sekundärdichtung ist der Bereich der Metallüberlappung zwischen Körper und Bodenhaken auf der Innenseite der Verbindungsnaht.

Die kritischen Parameter für die Akzeptanz des Verschlusses sind:

1º.-Anziehen der Dichtung (2. Betriebsdruck):

Die Wirkung, die der 2. Betriebsdruck auf die Dichtung hat, wird auch als Dichtungsanzug bezeichnet. Die Dichtung muss so dicht sein, dass das Gummi, das zunächst im Bodenflansch enthalten ist und während der Dichtung die Leerräume in der Dichtung ausfüllt, zwischen den Haken zusammengedrückt wird, wobei der Gehäusehaken darin eingebettet ist.

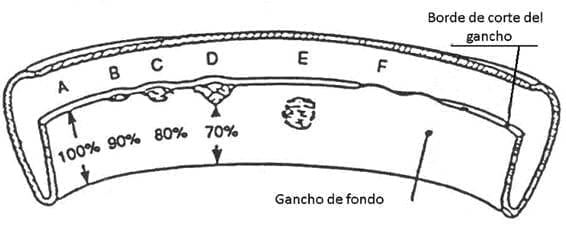

Aufgrund der Art des Schließvorgangs ist die Bildung von Falten an der Innenseite des unteren Hakens während des ersten Vorgangs unvermeidlich, sie verschwinden jedoch während des zweiten Vorgangs fast vollständig. Die übrigen sind mit bloßem Auge zu erkennen und geben einen Hinweis auf den Grad der Dichtheit des Verschlusses. Das Vorhandensein ausgeprägter Falten kann zu leichten Undichtigkeiten führen, die aber, wenn sie geringfügig sind, die Dichtigkeit praktisch nicht beeinträchtigen. Daher kann eine grobe Beurteilung der Dichtigkeit der Versiegelung durch Beobachtung der Restfalten erfolgen, die beim zweiten Arbeitsgang entstehen oder entstehen können. Siehe Abbildung Nr. 42.

Abb. Nr. 42: Auswertung der Falten in % der Greiferhöhe

Die faltenfreie Länge des unteren Hakens ist ein Indikator für die Dichtigkeit des Verschlusses. Dieser Grad der Dichtigkeit wird als Länge des faltenfreien unteren Hakens angegeben, ausgedrückt in Prozent der Gesamtlänge des unteren Hakens. Dieser Indikator kann nicht gemessen werden, er muss visuell geschätzt werden, und da es sich um eine subjektive Einschätzung handelt, ist eine gewisse Erfahrung erforderlich, um ihn richtig zu bewerten.

Wenn sich keine Falten auf dem Haken befinden, beträgt die Dichtigkeit 100 % und wenn die Falte die gesamte Höhe des Hakens einnimmt, beträgt sie 0 %. Dieser Grad der Dichtheit ist ein kritischer Parameter für die Qualität des Verschlusses. Sein Mindestwert muss 75 % betragen, immer bezogen auf den ungünstigsten Punkt des unteren Hakens, mit besonderem Augenmerk auf beide Seiten des Bereichs der Seitendichtungsfuge. Für nicht runde Behälter ist ein Mindestwert von 60 % des Dichtheitsgrades akzeptabel. Die Falten sollten glatt in Form von Wellen sein.

Der Anteil der Falten ist umso geringer, je größer der Durchmesser des Behälters ist. Dies ist bei rechteckigen Behältern deutlich zu sehen, wo es an den geraden Seiten keine Falten gibt, aber in den Kurven der Ecken, die einen kleinen Radius haben, ist ihre Anwesenheit sehr akzentuiert. Innerhalb desselben Formats hängt die größere oder geringere Intensität der Falten vom Druck der zweiten Arbeitswalze ab. Kleine Falten werden durch die Gummidichtung ausgefüllt, was eine ihrer Hauptanwendungen ist.

Es gibt eine klare Tendenz zur Verringerung der Dicke des Bodens für unvermeidliche Kostenreduzierung Imperative, die Fähigkeit, die Abwesenheit von Falten zu erreichen wird viel schwieriger, und daher erschwert die Aufgabe, richtig zu bestimmen, die Bewertung der Dichtheit des Verschlusses. Wir werden später auf diesen Aspekt zurückkommen.

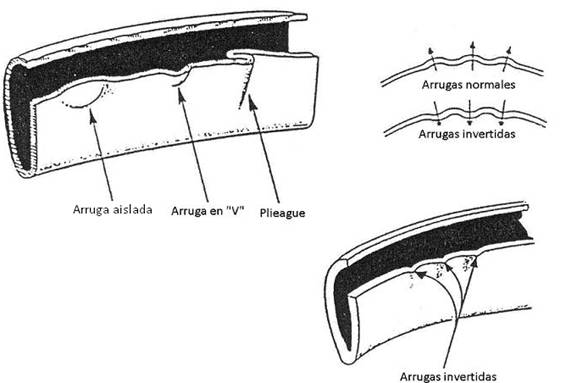

Es gibt andere Arten von Wellen oder Verformungen am unteren Haken, die nicht mit denen verwechselt werden sollten, die mit dem Grad der Kompaktheit zusammenhängen. Einige von ihnen sind in den Abbildungen 43 und 44 dargestellt.

So zeigenin der Zeichnung Nr. 43 die Buchstaben A, B, C und D die typischen Riffelungen der Dichtung in einem akzeptablen Maß. Die Wölbung E wird durch eine übermäßige Ansammlung von Gummi an dieser Stelle verursacht, was nicht erwünscht ist. Punkt F hat einen kleinen Grat an der Schneidekante des unteren Hakens, der durch den übermäßigen Druck der zweiten Operation verursacht wird, was zu einer Laminierung der Dichtung führen kann, ein gefährlicher Defekt.

Abbildung Nr. 43: Verschiedene Arten von Falten am unteren Haken

Darüber hinaus gibt es andere Arten von Falten, die unerwünscht sind und vermieden werden sollten, da sie ein Symptom für eine Anomalie sind, wie die in Abbildung 44 gezeigten .

Abbildung 44: Unerwünschte Falten und Runzeln

Große isolierte Falte: Zeigt an, dass das Material nicht gleichmäßig aufgenommen wurde.

V“-Falte: Sie stellt eine Welleninversion dar. Die normalen Falten sind leicht konkav, während die umgekehrten „V“-Falten konvex sind und sich daher als Relief auf der Oberfläche des unteren Hakens befinden.

Falz: Dies ist eine Stufe in der Stirnseite des unteren Hakens, bei der die Gefahr einer Mikroleckage besteht.

Freiraum:

Zusätzlich zur Überprüfung der Dichtigkeit des Befestigungselements durch Auswertung der Wellen oder Falten des unteren Hakens gibt es eine weitere Möglichkeit, dies zu tun, nämlich die Dicke des Befestigungselements zu messen und mit der Summe der fünf Metalldicken zu vergleichen, die das Befestigungselement umschließt. Sie gibt uns eine Vorstellung von dem freien Raum, der unter normalen Bedingungen mit Gummi gefüllt sein sollte, aber leer sein kann, wenn er sehr groß ist.

Freiraum = E – ( 2 Gc + 3 Gf)

Dabei ist E die tatsächliche Dicke der Dichtung, Gf ist die Dicke des Bodenmetalls und Gc ist die Dicke des Gehäusemetalls.

Die „Kompaktheit“ ist ein Index, der auch den Grad der Berührung der den Verschluss bildenden Weißblechschichten ausdrückt. Sie ist daher eng mit dem freien Raum verbunden. Sie wird ausgedrückt durch:

Kapazität = C = ( 2 Gc + 3 Gf) x 100

Eine andere Möglichkeit, den freien Raum auszudrücken, wäre:

Freiraum = (100 – C) x E

Eine dichte Dichtung hat ein geringes Spiel und eine hohe Kompaktheit. Dementsprechend kann der Verschluss wie folgt klassifiziert werden:

– Sehr gut………………………. C > 85% C 85% C 85% C 85% C 85% C 85% C 85

– Brunnen ……………………………. 75% < C < 85%

– Gefährlich…………………………. C < 75%.

Dieses Maß für die Kompaktheit gilt nur für runde Behälter und nicht für solche, wie sie in kohlensäurehaltigen Getränken oder Bier verwendet werden, wo der Innendruck hoch ist und höhere Kompaktheitswerte erfordert. Bei rechteckigen und ovalen Behältern, die ein etwas höheres Verbundgewicht haben, ist ein Mindestverdichtungswert von 60 % zulässig.

Ein weiteres gültiges Kriterium, das ebenfalls verwendet werden kann, ist, dass der Grenzwert für diesen Freiraumwert für runde und unregelmäßige Behälterverschlüsse 0,19 mm (0,0075″) beträgt.

Eine andere Art, dieses Konzept auszudrücken, ist also:

Tatsächliche Dichtungsdicke < (2 Gc + 3 Gf) + 0,19

2º.- Eindringen des Hakens in den Körper

Die Länge des Hakens des Grundkörpers im Verhältnis zur Innenlänge des Befestigungselements muss so bemessen sein, dass er gut im Befestigungsgummi versenkt ist. Dadurch wird sichergestellt, dass die erste Dichtung gut gesichert ist. Dieser Wert wird durch den Prozentsatz der Durchdringung des Hakens durch den Körper angegeben und misst das Verhältnis zwischen der inneren Länge des Hakens und der inneren Länge des Befestigungselements, ausgedrückt in Prozent (siehe Abbildung Nr. 45).

Abbildung 45: Kritische Verschlussparameter

Es gibt zwei Möglichkeiten, dies zu bestimmen:

1ª.- Ausgehend von einem „verschrotteten“ Verbindungselement und Messen der Haken mit Hilfe eines Hakens oder Mikrometers.

Da wir in diesem Fall die Innenlängen des Karosseriehakens und des Befestigungselements nicht messen können, müssen wir die folgende Formel anwenden:

% Körperhakendurchdringung = ( LGc – 1,1 Gc ) x 100

Lc – 1,1 (2Gf + Gc)

Wo:

– LGc = Körperhakenlänge

– LGf = Länge des unteren Hakens

– Gc = Metalldicke des Gehäuses

– Gf = Dicke Metallboden

– Lc = Länge des Verschlusses

Die Erfahrung hat gezeigt, dass für eine luftdichte Versiegelung mindestens 70 % Durchdringung für Konservenbehälter und 80 % Durchdringung für Bier- und kohlensäurehaltige Getränkebehälter erforderlich sind.

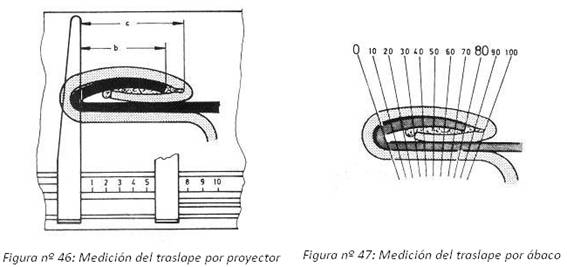

2ª.- Ausgehend von einem aufgeschnittenen Verschluß. In diesem Fall kann das Eindringen des Hakens in den Körper direkt am Projektor der Schließe gemessen werden, wobei die beweglichen Lineale zur Bestimmung der Maße c und b zu verwenden sind , wie in Abbildung 46 dargestellt.

Das Eindringen des Hakens in den Körper würde durch die folgende Formel bestimmt werden

Eindringen des Körperhakens = a = b b x 100

Sie kann auch direkt auf dem Projektorbildschirm mit einem Abakus gemessen werden, wie in Abbildung 47 gezeigt. Öffnen Sie dazu die beweglichen Lineale so weit wie möglich und positionieren Sie den Abakus so, dass er auf dem Bildschirm sichtbar ist, und stellen Sie ihn so auf, dass die Referenzlinien des Abakus parallel zum Körperhaken erscheinen. Stellen Sie die Position des Abakus so ein, dass sich der Nullpunkt innerhalb des Radius des Körperhakens befindet. Der Messwert der Penetration in Prozent, wird der Wert sein, der die Linie markiert, die mit dem Ende des Körperhakens zusammenfällt.

3º.- Überlappend (oder überlappend)

Die Körper- und Bodenhaken müssen sich ausreichend überlappen, damit die Dichtungsmasse zwischen ihnen in der richtigen Dichtungsdicke komprimiert wird. Siehe Abbildung Nr. 45

Die Überlappung der Haken sollte so groß wie möglich sein, innerhalb dessen, was in Bezug auf die Faltenfreiheit angenommen werden kann. Die Überlappung variiert je nach Spezifikation des verwendeten Befestigertyps, aber in jedem Fall wird ein zu erreichender Mindeststandard festgelegt.

Sie kann direkt am Verschlussprojektor oder mit der Formel gemessen werden

Überlappung = LGc + LGf + 1,1 Gf – Lc

Wenn die Formel angewendet wird, ist die berechnete Überlappung weniger genau als diejenige, die durch direkte Messung eines Schnitts auf dem Projektor erhalten wird, aber sie kann als ausreichend genau angesehen werden, um den Verschluss zu bewerten.

Das minimale akzeptable Überlappungsmaß für ein konventionelles Verbindungselement, ob durch den Schnitt oder durch Berechnung, kann mit 1,1 mm sowohl für zweiteilige als auch für dreiteilige Pakete in einem konventionellen Verbindungselement bewertet werden, obwohl dieser Wert eine Funktion der Art des verwendeten Verbindungselements ist.

4º.- Abwesenheit von Sehfehlern

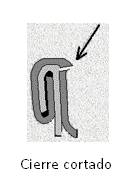

Schließlich muss eine gute Dichtung frei von sichtbaren Mängeln sein, d. h. es ist nicht wünschenswert, dass sie keine lokalen Verformungen aufweist. Es ist schwierig, eine vollständige Liste möglicher Defekte zu erstellen, aber unter anderem können die folgenden genannt werden:

– Übermäßige Neigung

– Reißverschluss schneiden.

– Bruch der Wimper.

– Falsches Schloss.

– Schlittschuhlaufen.

– Markierungen an der Wand der Küvette.

– Beschädigung der Beschichtung.

– Lack durch mechanische Kodierung an der Bodenplatte beschädigt

– Etc.

Solche Defekte sind leicht erkennbar und haben das Potenzial, die Integrität der Doppeldichtung zu beeinträchtigen. Einige dieser Fehler wurden bereits oben besprochen.

Zusammenfassend lässt sich sagen, dass die kritischen Parameter für die Akzeptanz des Verschlusses vorrangig zu beachten sind. Typische Beispiele für die Abmessungen dieser Parameter für Weißblechkörper und -böden sind: 1,1 mm effektive Überlappung, mindestens 70 % Körperhakendurchdringung und mindestens 75 % Kompaktheitsgrad. Mit Aluminium als Werkstoff würde der Kompaktheitsgrad jedoch mindestens 90 % betragen.

Eine äußere Sichtprüfung des Verschlusses sollte regelmäßig durchgeführt werden, wobei Dosen von jeder Verschließstation einmal alle 15 Minuten geprüft werden sollten. Um die Dosen für die Gesamtqualität des Verschlusses zu beurteilen, sollte der gesamte Verschluss geöffnet werden, indem der Verschluss an jeder Verschließstation „abgestreift“ und seine Abmessungen aufgezeichnet werden. Die Häufigkeit der Auswertung wäre theoretisch jede Stunde, jedoch kann die Anzahl des Anlagenpersonals diese Häufigkeit der Überprüfung begrenzen.

Die statistische Prozesskontrolle bietet ein stabiles Maß an Vertrauen in die Wartung unter Kontrolle der Doppeldichtung, basierend auf der Analyse der resultierenden Trends. Unter der Voraussetzung, dass der Hersteller der Komponenten die Spezifikationen für Gehäuse und Boden einhält, ist es unwahrscheinlich, dass die Akzeptanz des Verschlusses schnell abnimmt. Üblicher ist es, den Trend über einen Zeitraum von Tagen zu beobachten, da Aspekte wie die Werkzeug- oder Verschließereinstellung einen großen Einfluss auf die Qualität der Dichtung haben. Es ist normal, dass Trendanalysen nach und nach Ausfälle in den Verschlussmaßen melden, bevor die kritischen Parameter der Akzeptanz überschritten werden.

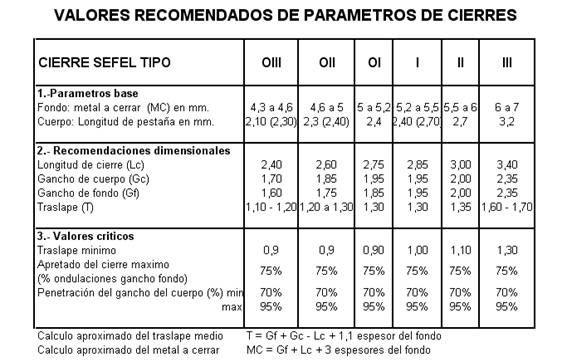

7º.- EMPFOHLENE WERTE DER PARAMETER DER VERBINDUNGSELEMENTE

Wir haben zuvor einige allgemeine Richtlinien für kritische Werte angegeben, die jedoch nicht für alle Container gültig sind. Je nach Form können diese Werte mehr oder weniger anspruchsvoll sein. Wir haben bereits den Fall der nicht runden Behälter besprochen.

Den größten Einfluss auf die Höhe dieser Werte hat jedoch die Art des gewählten Abschlusses. Dieser Typ hängt von den Abmessungen des Behälters und vor allem von der Dicke und Härte des im Boden und im Korpus verwendeten Metalls ab. Später, wenn wir die Entwicklung der Verbindungselemente besprechen, werden wir genauer untersuchen, wie die Eigenschaften des Metalls die grundlegenden Parameter (Menge des zu befestigenden Metalls und Flansch) beeinflussen. Anhand dieser Maße werden die kritischen Werte der Verbindungselemente definiert.

Basis-Parameter:

a.- Das zu verschließende Metall ist definiert als der Bereich des Bodens, der in den Behälterverschluss integriert ist, d.h. sein Flansch. Sein ungefährer Wert wird durch die unten in der folgenden Übersichtstabelle angegebene Formel bestimmt.

b.- Der andere grundlegende Parameter, oder Ausgangspunkt für das Verbindungselement, ist die Flanschlänge, die wir bereits in der Verbindungselement-Terminologie definiert haben.

SEFEL klassifiziert Befestigungselemente in sechs verschiedene Typen oder Größen, von denen die ersten drei in das fallen, was wir als „Mini-Befestigungselemente“ bezeichnen könnten, und die restlichen drei für konventionelle Befestigungselemente. Es gibt einen siebten Typ für große Schließungen, der in der Übersichtstabelle nicht enthalten ist.

Die Tabelle zeigt:

1º.- Typen von SEFEL-Verschlüssen

2º.- Ihre Start- oder Basisparameter

3º.- Die empfohlenen Größen der grundlegenden Parameter des Verschlusses selbst.

4º.- Die Werte der kritischen Parameter der Dichtungen

5º.- Die empirischen Formeln zur näherungsweisen Bestimmung der:

o Überlappung beim Schließen

o Metall zum Schließen von unten

8º.- MASSABWEICHUNGEN DES VERSCHLUSSES

Kleine Abweichungen beim Schließen sind unvermeidlich. Diese Abweichungen sind hauptsächlich auf die folgenden Faktoren zurückzuführen:

a.- Die Dicke des verwendeten Metalls hängt von der Art und Größe des Behälters ab. Zusätzlich zu den normalen Fertigungstoleranzen von Weißblech oder TFS kann es zu Abweichungen in der Duktilität und Härtbarkeit des Metalls kommen.

b.- Der Typ der verwendeten Verschließmaschine , da jede Maschine unterschiedliche Eigenschaften hat, wie z. B. Anzahl der Umdrehungen des Dorns, Durchmesser der Rolle, Schließgeschwindigkeit usw.

c.- Oberflächeneigenschaften von Weißblech oder TFS. Das Vorhandensein verschiedener Arten von Lacken oder Lithografie beeinflusst das Verhalten des Metalls bei der Dichtungsbildung.

d.- Temperatur, bei der die Dichtung hergestellt wird.

Um die Auswirkungen dieser Faktoren auf die Dichtungsmaße zu minimieren, ist eine strenge Disziplin bei der Einstellung und Justierung der Verschließmaschine sowie bei deren Bedienung unabdingbar.

9º.- INNERE DEFEKTE IN EINEM VERBINDUNGSELEMENT, DIE DURCH EINE SCHLECHTE EINSTELLUNG DER ROLLEN VERURSACHT WERDEN UND DEREN URSACHEN.

Wir gehen von den folgenden Hypothesen aus:

1º.- Wir gehen davon aus, dass sowohl die Böden als auch die an die Verschließmaschine gelieferten Körper – oder Behälter – korrekt sind.

2º.- Die in der Maschine installierten Werkzeuge sind geeignet und in einwandfreiem Zustand.

Daher können die Defekte, die während des Schließvorgangs auftreten können, nur auf eine schlechte Einstellung des Geräts zurückgeführt werden.

Wenn die zu schließenden Werkzeuge und Komponenten Probleme bereiten, öffnet sich das Spektrum der möglichen Ursachen weit. Wenn also ein Defekt auftritt, müssen wir als erstes überprüfen, ob die Böden, Behälter und Werkzeuge in Ordnung sind, und somit diese Faktoren verwerfen und uns ausschließlich auf die Arbeit der Justierung konzentrieren.

1º.- ERSTER SCHLIESSVORGANG

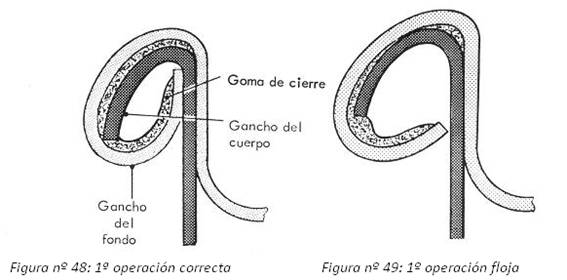

Nach dem ersten Schließvorgang sieht die Sektion im Idealfall so aus wie in Abbildung 48 dargestellt.

A.- Wenn eine unzureichende Ausbildung der Körper- und Bodenhaken vorliegt, d.h. wenn die Rolle zu locker ist, wie in Abbildung Nr. 49 gezeigt, kann dies folgende Defekte verursachen:

1.- Kurzer unterer Haken.

2.- Übermäßige Länge des Verschlusses.

3.- Bildung von Falten im unteren Haken.

4.- Großer Körperhaken

5.- Kleine Solape

6.- Spitzen an der Basis des Befestigungselements

Die Defekte 2 und 6 sind leicht zu erkennen, ohne die Dichtung zu demontieren, und wurden bereits behandelt. Bei den Defekten 1, 3, 4 und 5 muss der Verschluss zur Analyse geöffnet werden.

B.- Wenn beim ersten Vorgang ein zu hoher Druck angewendet wird, wie in Abbildung 50 dargestellt, kann dies zu folgenden Defekten an der Dichtung führen:

1.- Kurzer Körperhaken.

2.- Zu langer unterer Haken.

3.- Unzureichende Länge des Befestigungselements.

4.- Unzureichendes Anziehen des unteren Teils des Verriegelungssystems.

Außer bei Defekt 3 muss die Dichtung zur Erkennung demontiert werden.

2º.- ZWEITER SCHLIESSVORGANG

Die Analyse der Ergebnisse, die nach der Anwendung der 2. Operation auf ein Verbindungselement erzielt werden, kann nicht so sehr vereinfacht werden wie im Falle der 1. Operation (lose oder feste Scheibe), da eine Reihe von nachteiligen Effekten auftreten kann, deren Ursachen unterschiedlich sein können. Aus diesem Grund werden wir die Analyse in umgekehrter Reihenfolge durchführen, wir gehen vom Ergebnis aus, um die möglichen Ursachen zu definieren.

A.- Kurzer Körperhaken

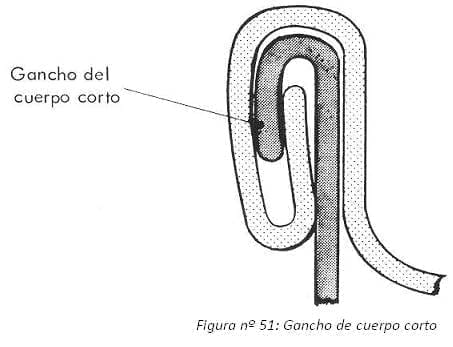

Wenn das Verschlussteil einen zu kurzen Hakenkörper hat, wie in Abbildung Nr. 51 dargestellt,

die Ursachen für diesen Defekt können in:

1.- Unzureichender Druck in der Druckplatte.

2.- Riemenscheiben des ersten Betriebs zu fest.

3.- Lineale der zweiten Operation nicht sehr dicht.

4.- Falsche Höhe der geschlossenen Einstellung, d.h. das Futter ist im Verhältnis zur Druckplatte zu hoch.

B.- Langer Körperhaken

Wenn hingegen der Abschnitt des Befestigungselements einen zu langen Hakenkörper hat, wie in Abbildung 52 gezeigt, können die Ursachen in diesem Fall wie folgt sein:

1.- Zu viel Druck auf die Druckplatte.

2.- Falsche geschlossene Höheneinstellung.

3.- Lineale der 1. Operation nicht sehr dicht.

4. zu enge Linien der 2. Operation.

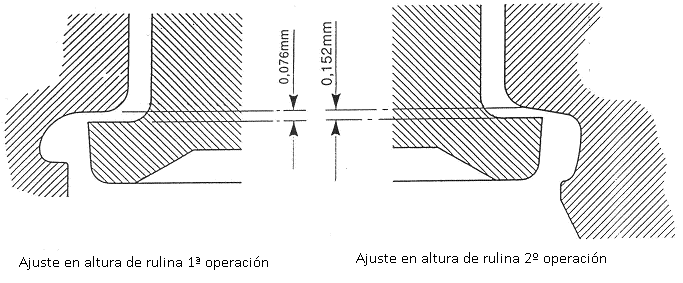

C.- Kurzer Bodenhaken

Der Schnitt des Verschlusses ist in diesem Fall wie in Abbildung Nr. 53 dargestellt. Die wahrscheinlichen Ursachen sind:

1.- Rulinas der ersten Operation zu wenig angezogen.

2.- Zu viel Druck auf die Druckplatte.

3.- Druckplatte zu hoch.

4.- Rulina der ersten Operation hoch in Bezug auf den Dorn.

5.- Rulina der zweiten Operation hoch in Bezug auf den Dorn.

Abbildung Nr. 53: Kurzer unterer Haken

D.- Langer unterer Haken

Siehe Abbildung Nr. 54. Mögliche Ursachen:

1.- Die Riemenscheiben des ersten Betriebs sind zu fest angezogen.

Bild Nr. 54: Langer Bodenhaken

E.- Übermäßige Länge des Befestigungselements

Siehe Abbildung Nr. 55. Wahrscheinlichste Ursachen:

1.- Lineale der 1. Operation zu wenig angezogen.

2. zu enge Linien der 2. Operation.

3.- Rulina der ersten Operation niedrig in Bezug auf den Dorn.

4.- Rulina der zweiten Operation niedrig in Bezug auf den Dorn.

Abbildung Nr. 55: Übermäßige Länge des Verschlusses

F.- Unzureichende Länge des Befestigungselements

Siehe Abbildung Nr. 56. Wahrscheinlichste Ursachen:

1. zu enge Linien der 1. Operation

2.- Rulinas der 2. Operation zu wenig angezogen.

3.- Rulina der ersten Operation hoch in Bezug auf den Dorn.

Bild Nr. 56: Unzureichende Länge des Verschlusses

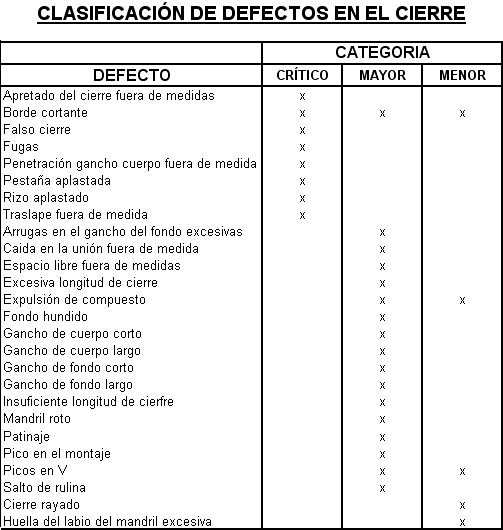

10º.- KLASSIFIZIERUNG VON DEFEKTEN IM VERSCHLUSS

Defekte im Verschluss sind nicht alle gleich wichtig. Nach der klassischen Einteilung in „kritisch“, „schwerwiegend“ und „geringfügig“ gibt es solche, die immer nur in eine der Kategorien eingeordnet werden sollten, weil sie dauerhaft die gleiche Art des Auftretens haben, aber es gibt auch solche, die je nach Ausmaß, in dem sie auftreten, in zwei oder sogar in alle drei Kategorien eingeordnet werden können.

Unter Berücksichtigung der verschiedenen Arten von Defekten, die wir bisher gesehen haben, kann im Allgemeinen die folgende Klassifizierung vorgenommen werden:

11º.- STEUERUNG UND MASSEINSTELLUNG DER VERSCHLIESSMASCHINEN

Die Qualität der Dichtung ist ein echtes Spiegelbild der Funktionsfähigkeit des Verschließers.

Es ist leicht nachvollziehbar, dass insbesondere bei unregelmäßigen Dosen, wenn z. B. die Verschließrollen nicht exakt dem Verschließdorn folgen, der Grad der Rollenverstellung keine perfekten Ergebnisse erzielt. Wenn der untere Dorn nicht der richtige ist oder die Profile der Feststellrollen nicht die optimale Form haben, um ihn zu kontrollieren und zu formen, werden Sie kein gutes Ergebnis bei den Abmessungen erhalten.

Eine gute Konstruktion der Verschließmaschine ermöglicht eine gleichbleibende Qualität der Versiegelung bei minimalen Stillstandszeiten, um mechanische Fehler zu beheben oder Einstellungen vorzunehmen.

Es ist wichtig, dass die erste Bedienung häufig überprüft wird, wobei die Höhe und Breite der Bedienung aufgezeichnet wird. Dies liefert die notwendigen Informationen, um zu bestimmen, wann die Rolle gewechselt werden muss. In den letzten Jahrzehnten wurden erhebliche Verbesserungen an Verriegelungswerkzeugen vorgenommen, indem korrosionsbeständige Materialien mit Oberflächen eingeführt wurden, die aufgrund ihrer Härte eine längere Lebensdauer haben, ohne dass ein Austausch erforderlich ist. Diese Verbesserungen hängen zum Teil mit der Einführung von dünneren und härteren Verpackungsmaterialien oder sogar neuen Materialien wie TFS zusammen.

Sicherlich führt der Wechsel von Weißblech zu zinnfreiem Stahl (TFS) zu einer drastischen Verringerung der Halbwertszeit der Walze, die mit der Chromoxidschicht auf dem Boden in Berührung kommt, im Vergleich zu den viel weicheren Weißblechböden. Die Umstellung auf TFS verbessert jedoch die Kosteneffizienz; allerdings sind die Kosten für das Werkzeug ein wesentlicher Teil der mit der Einführung von TFS verbundenen Kosten.

Wenn die Verschließmaschinen ordnungsgemäß gewartet werden und die Verschließwerkzeuge (Dorne und Rollen) in gutem Zustand sind, liefert die Analyse der Verschließmaschine nur Informationen, die bestätigen, dass der Prozess unter Kontrolle ist. Damit die Verschließer nicht ständig nachjustiert werden müssen, hat sich in der Dosen- und Metallindustrie ein Verfahren durchgesetzt, das als „Zielvorgabe“ bezeichnet wird und das korrekte Verschließen sicherstellt.

12º.- EINSTELLUNG FÜR OBJEKTIVE

Jede Verschließmaschine muss je nach Art der zu verarbeitenden Böden/Deckel und Aufbauten, Metalllehren und Behälterdurchmesser bzw. -formate entsprechend ihrer speziellen Spezifikationen eingestellt und geregelt werden. Im Allgemeinen sollte die folgende Vorgehensweise befolgt werden.

1º.- Überprüfung des mechanischen Zustands der Verschließmaschine.

Um einen Zielsetzungsprozess zu starten, ist es zunächst notwendig, den mechanischen Zustand des Verschließers festzustellen. Der Einfachheit halber beschreiben wir die Einstellung eines Mehrzweckverschließers für zylindrische Dosen, vom Typ Rotationsdose.

Der erste Schritt besteht darin, die Ausrichtung zwischen der Dornfutterwelle und der Druckfutter- oder Hebeplattenbaugruppe zu bestimmen. Dazu muss eine dieser Druckplattenbaugruppen aus ihrem Stützlager entfernt werden. Diese Ausrichtung kann nun durch Aufsetzen einer magnetisch gelagerten Messuhr auf die Spindelwelle genau gemessen und aufgezeichnet werden. Durch Anheben und Absenken der Welle der Druckplatte wird die Veränderung der Nadel sichtbar. Theoretisch sollte der Messwert weniger als 0,005″ (0,16 mm) betragen, jedoch ist eine Justierung nur dann zwingend erforderlich, wenn er über 0,012″ (0,30 mm) steigt. Jede Maschine hat ihr eigenes Einstellsystem, das von der Verwendung geeigneter Schraubenschlüssel bis zu komplexeren Systemen reichen kann. Es ist manchmal eine schwierige Aufgabe, aber um eine gute Qualität der Dichtung zu erreichen, ist die Ausrichtung unerlässlich.

Sobald die Ausrichtung festgelegt ist, sollte das vertikale und seitliche Spiel der Spindelwellenlager gemessen werden und weniger als 0,002″ (0,05 mm) betragen. Ein zu großes vertikales Spiel, z. B. 0,005″ (0,13 mm), erfordert eine weitere Prüfung und ggf. einen Austausch. Anschließend müssen die Lager und Wellen der Feststellrollen auf seitliches und vertikales Spiel geprüft werden. Unter keinen Umständen sollten Werte von mehr als 0,002″ (0,05 mm) seitlichem Spiel und 0,005″ (0,13 mm) vertikalem Spiel akzeptiert werden.

Schließlich wird es an die Druckplatten weitergegeben. Um eine gute Qualität des Verschlusses zu gewährleisten, müssen sowohl der Verlust der Parallelität und der Ausrichtung zum Dorn als auch das übermäßige Spiel mit dem Flansch, beim Verschließen eines leeren Behälters, sowie mit der bereits aufgesetzten Deckelschale, beim Verschließen eines vollen Behälters, korrigiert werden.

Sobald Sie den guten Zustand der wichtigsten Punkte des Verschließers, die die Qualität der Naht bestimmen, festgestellt haben, können Sie mit der Zielsetzung beginnen.

2º.- Überprüfung, ob die Dorne und Rollen für den Typ des zu verschließenden Behälters geeignet sind.

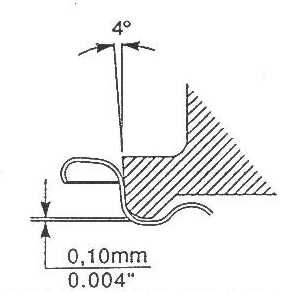

Das erste Ziel ist die Überprüfung des Sitzes zwischen dem Dorn und dem Boden. Es nützt nichts, den Verschließer genau einzustellen, wenn der Boden zu locker oder zu fest in der Spannzange sitzt. Bei Deckeln, die nicht vom leicht zu öffnenden Typ sind, muss ein positiver Kraftaufwand erforderlich sein, um den Boden im Dorn aufzunehmen. Siehe Abbildung 57. Der Grad des Übermaßes zwischen Dorn und Boden sollte 0,10 mm betragen. Dieser Wert ist sehr schwer zu messen, aber im Prinzip sollte bei aufliegendem Dorn ein Spalt von 0,10 mm zwischen dem Ende des Dornlippenradius und der Muldentiefe des Bodens vorhanden sein. Wenn der Dorn also fest auf den Boden gedrückt wird und auf dem Boden des Kolbens zu liegen kommt, überwindet er ein Übermaß dieses Wertes (0,10 mm). Die Gestaltung der Dornlippe ist ein kritischer Punkt, der für den Dichtungsvorgang beachtet werden muss.

Bild Nr. 57: Dornsitz auf der Unterseite

Die Profile der Rollen sind eine Funktion des zu verwendenden Verschlusstyps, der wiederum mit den Abmessungen des Bodenflansches, des Gehäuseflansches und den verwendeten Metallstärken zusammenhängt. Sie sind auch mit der runden oder unregelmäßigen Form der Verpackung verbunden.

3º.- Bereiten Sie die Maschine für die geschlossene Höheneinstellung vor.

Unter der Annahme, dass die Passung zwischen Spannfutter und Boden korrekt ist, muss dann die „Geschlossene Passungshöhe“ (Hc) eingestellt werden. Dies ist der Abstand zwischen der Oberseite der Druckplatte und der Unterseite des Verriegelungsdorns.

Um diese Aufgabe ordnungsgemäß ausführen zu können, ist es erforderlich, die Spezifikationen des Lieferanten von Containern und Geldmitteln zur Verfügung zu haben.

Die richtige Einstellung der Schließhöhe am Verschließer ist aus zwei Gründen wichtig:

– Die richtige Dimensionierung des Karosseriehakens in der Falle hängt von der richtigen Höhe der Falleneinstellung ab.

– In Abfüllanlagen muss die richtige Position des Gehäuseflansches in Bezug auf die Dampfstromwechselteile erreicht und eingehalten werden.

Die Formel zur Berechnung dieses Maßes lautet

– Unversiegelte Spalttopfhöhe (M) minus Futterlippenhöhe (A) plus eine Konstante mit einem Wert von 0,043″ (1,09 mm)“.

Hc = M – A +1,09

Der Wert von 0,043″ (1,09 mm) repräsentiert den Druckplattenhub während des Betätigungszyklus des ersten Schließvorgangs, der 0,022″ (0,56 mm) beträgt, plus die Verringerung der Pakethöhe während dieses Zyklus, die 0,021″ (0,53 mm) beträgt. Die „geschlossene Einstellhöhe“ muss bei der ersten Inbetriebnahme gemessen werden. Siehe Abbildung Nr. 58. Das Höhenmessgerät sollte eingestellt werden, wenn der Nockenfolger des ersten Schließvorgangs mit dem Spitzen- oder Maximalpunkt des Nockens übereinstimmt.

Abb. Nr. 58: Einstellen des Abstands zwischen dem Dorn und der Druckplatte.

4º.- Stellen Sie den Druck der Druckplatte ein.

Im nächsten Schritt wird die Kraft der Druckplatte, d. h. der Federdruck der Platte, eingestellt. Sie ist ein Faktor, der einen großen Einfluss auf die Bildung einer korrekten Dichtung hat. Während des Versiegelungszyklus und bis zur Formung wird die Höhe des Dosenkörpers reduziert, um die korrekte Formung des Körperhakens und des Bodens zu erreichen. Dazu ist es notwendig, einen konstanten und kontrollierten Druck auf den Dosenkörper auszuüben.

Die Belastung der Druckplatte steht im Zusammenhang mit der Materialstärke des Dosenkörpers, d. h. je dicker das Material des Dosenkörpers ist, desto höher sollte der Druck sein. Sie hängt auch mit der Größe der Dose zusammen. Für eine typische Körperdicke von 0,18 mm kann er auf einen Wert von 200 Pfund eingestellt werden, mit einer Durchbiegung von 0,022″ (0,56 mm). Siehe Abbildung 59.

Abb. Nr. 59: Einstellen der Druckplatte

Um die Druckplatte auf diese voreingestellte Last einzustellen, wird ein spezielles Dynamometer benötigt. Die meisten Verschließmaschinenhersteller bieten diese Ausstattung in ihren Katalogen an und geben Auskunft über die entsprechenden Werte dieses Drucks in Abhängigkeit von dem zu verschließenden Behälter.

Wenn es während der endgültigen Analyse des Verschlusses notwendig ist, die Länge des Körperhakens zu vergrößern oder zu verkleinern, um die gewünschten Ziele zu erreichen, sollte dies durch Erhöhen oder Verringern der Last und niemals durch Ändern der Höhe der Verschlusseinstellung geschehen.

Im Artikel Stabilität des Drucks der Druckplatte an einer Verschließmaschine wird diese Aufgabe näher erläutert.

5º.-Prüfen Sie die Abstände der Rollen in Bezug auf die Lippe der Spindel.

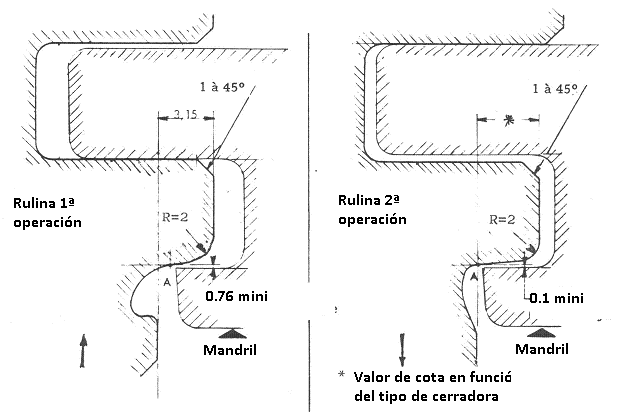

Rulina der 1. Operation:

Beim Einstellen der ersten Arbeitswalzen ist es wichtig, einen direkten, unkontrollierten Kontakt zwischen dem Walzenprofil und der Dornlippe zu vermeiden, da dieses Profil durch die Kante der Dornlippe beschädigt werden könnte. Um die Rolle richtig zu positionieren, muss diese Einstellung vorgenommen werden, wenn der obere Teil der Nocke, die die Bewegung des Arms dieser Rollen steuert, wirkt, d.h. in seiner Position der maximalen Annäherung an den Dorn.

Auf dem Vorsprung der ersten Betätigungsnocke wird zunächst der Abstand der Rolle zur Dornlippe eingestellt, dazu muss der Dickenwert der 1. Betätigungsnocke bekannt sein, der in den Spezifikationen des Befestigers angegeben sein muss. Zum Abgleich werden Messdrähte oder kalibrierte Stäbe verwendet.

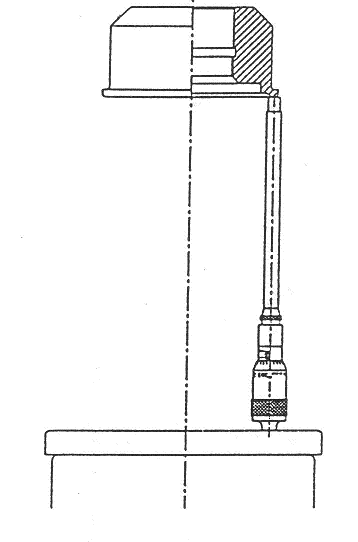

Die Walze wird dann auf die Höhe der Walze in Bezug auf die Dornlippe eingestellt. Dieser Wert beträgt normalerweise 0,003″(0,07 mm) für den 1. ersten Arbeitsgang oberhalb der Dornlippe. Siehe Abbildung Nr. 60.

Abb. Nr. 60: Höheneinstellung der Feststellrollen

Eine exakte Einstellung dieser Höhen kann mit Hilfe eines Satzes von Fühlerlehren erfolgen. Bei unrunden Behältern sollte diese Rolle so niedrig wie möglich eingestellt werden, um Laminierungen an der Oberseite des Verschlusses zu vermeiden.

Eine Möglichkeit, die Höheneinstellung der Rollen in Bezug auf den Dorn zu vereinfachen, ist die Verwendung von „doppelt geführten“ Führungsschlitten. In ihnen wird ein Kanal hergestellt, der sich an einen Absatz oder Vorsprung anpasst, der den oberen Teil des Dorns darstellt. Siehe Abbildung Nr. 61.

Abbildung Nr. 61: Doppelte Umlenkrolle

Auf diese Weise wird die 1. Arbeitswalze, die während ihrer Arbeit zum Ansteigen neigt, an der Unterseite des Dornabsatzes anhalten. Die 2. Betriebswalze stellt den umgekehrten Fall dar.

Rulina der 2. Operation:

Der gleiche Vorgang wie für die 1. Arbeitswalze beschrieben, wird für die 2. Arbeitswalze wiederholt. Die Einstellung erfolgt ebenfalls oben an der 2. Betätigungsnocke.

Die Höhe in Bezug auf die Oberkante der Dornlippe beträgt in diesem Fall 0,005″ (0,13 mm) Siehe Abbildung #60. Bei unrunden Behältern muss diese Rolle etwas höher eingestellt werden als bei zylindrischen Behältern.

6º.- Überprüfen Sie die Schließdrücke der Rollen und die letzten Einstellungen.

Sobald die Einstellung des ersten Arbeitsgangs abgeschlossen ist, kann die Maschine mit Dosen und Böden betrieben werden, wobei die Abmessungen dieses Arbeitsgangs gemessen und seine Querschnitte analysiert werden. Wenn dies korrekt ist, wird der Vorgang für die zweiten Betriebsrollen wiederholt. Ist dies nicht der Fall, muss die Einstellung des Rollendrucks erneut überprüft werden. Die resultierende Zellentiefe nach dem Schließen muss ebenfalls überprüft werden.

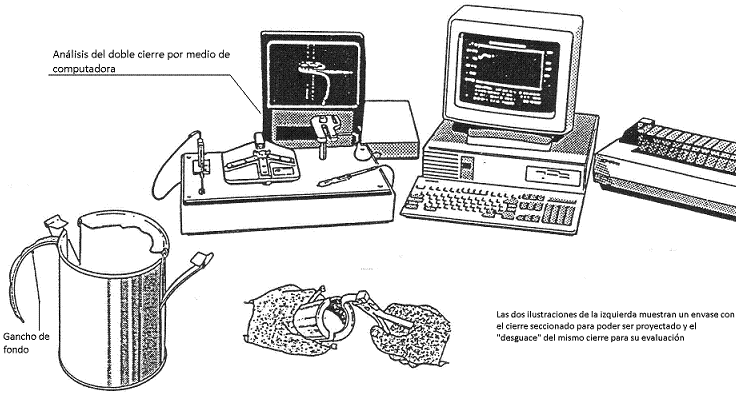

Auf diese Weise ist der Verschluss bereit für die Auswertung, entweder durch die Methode des „Verschrottens“ oder durch Projektion seines Querschnitts, wie oben erwähnt. Siehe Abbildung Nr. 62.

Abbildung Nr. 62: Methoden der Verschlussbewertung

7º.- Ejektoren

Dieses Thema wurde bereits im Abschnitt „Schließvorgang“ – „Grundlegende Teile des Werkzeugs“ behandelt.

– Klicken Sie hier, um den 4. Teil dieser Arbeit aufzurufen.

Zurück zu Double Closing World Dosen

0 Comments