Inhaltsverzeichnis:

– Chronologie

– Grundlagen des elektrischen Schweißens

1.- CHRONOLOGIE

a) ANFANG

Anfang der 60er Jahre des letzten Jahrhunderts wurden mehr oder weniger gleichzeitig zwei verschiedene Schweißverfahren ohne Legierungszusatz zu kommerziellen Zwecken entwickelt, um die Seitenränder von „dreiteiligen“ Dosenkörpern zu verbinden.

Dieses Schweißverfahren basiert darauf, den zu verbindenden Bereichen in einer bestimmten Zeit eine bestimmte Energiemenge zuzuführen. Diese Energie wird in Wärme umgewandelt, die in der Lage ist, die zu schweißenden Metallteile zu schmelzen. Die Energiezufuhr erfolgt durch einen elektrischen Strom, und der ausgelöste Prozess ist durch die Gesetze der Physik sehr gut untersucht.

Continental Can führte das «Conoweld” ein. Diese Technik wurde anfänglich für die Herstellung von Getränkedosen aus Stahl mit elektrolytischer Chrombeschichtung (TFS) verwendet. Um mit den ersten Maschinen zufriedenstellende Schweißungen durchzuführen, war es erforderlich, dass die Stahloberfläche auf einer Breite von etwa 2 mm auf jeder Seite der die Naht bildenden Kanten keine Chrombeschichtung aufwies.

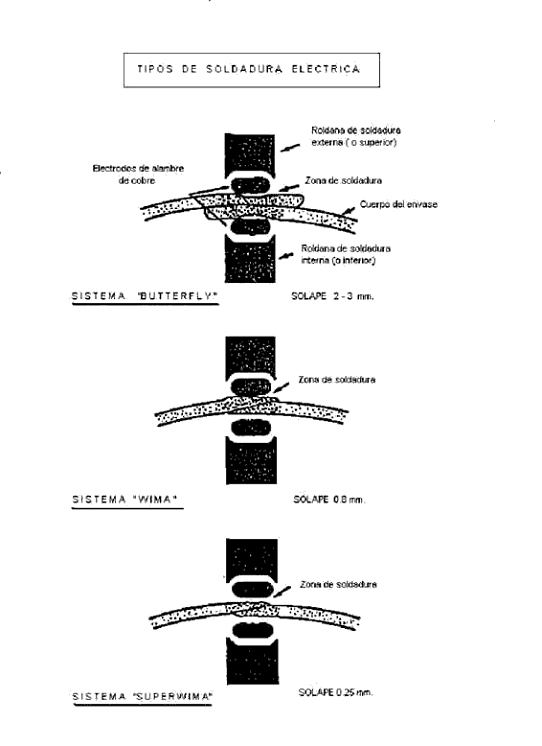

Ungefähr zur gleichen Zeit führte die Soudronic AG aus der Schweiz halbautomatische Elektrowiderstandsschweißmaschinen für Weißblech ein. Diese ersten Soudronic-Schweißmaschinen wurden bei der Herstellung von großen Metallverpackungen für allgemeine Produkte eingesetzt. Die Seitennähte überlappten sich bis zu 4,5 mm und erzeugten so das, was als „Schmetterlings“-Schweißung (Butterfly) bekannt wurde (siehe Abbildung unten). Diese „Butterfly“-Schweißung war für Lebensmittelverpackungen nicht geeignet, da festgestellt wurde, dass es große Schwierigkeiten gab, die ausgeprägten Kanten der Naht zu lackieren. Die Dicke dieser Art von Schweißung war so hoch, dass sie nicht durch eine Lackschicht abgedeckt werden konnte, egal wie hoch die Lackierung war.

b) ENTWICKLUNGEN DER SOUDRONIC-SCHWEISSUNG

Mitte der 60er Jahre hatte Soudronic vollautomatische Maschinen für die Herstellung von Dosenkörpern mittlerer und großer Größe eingeführt. 1969 führte das Unternehmen schnellere Maschinen für die Herstellung von Aerosoldosen ein, die 200 Einheiten pro Minute produzierten. Die vielleicht wichtigste Neuerung war jedoch 1975 das „profilierte“ Drahtschweißsystem (wire mash welding system) (WIMA). Diese Technik beinhaltet die Verwendung eines gezogenen und abgeflachten Kupferdrahtes, wodurch die Kontaktfläche im Schweißbereich vergrößert wird, was zu einer festeren und geeigneteren Schweißung mit einer Überlappung von nur 1 mm Breite führt (siehe Abbildung l). Soudronic entwickelte die Verwendung von Kupferdraht als Zwischenelektrode zwischen der Dosenaht und den Kupferschweißrollen, um das Problem der Verunreinigung der Elektrodenoberfläche und deren Auswirkungen auf die Schweißqualität zu lösen. Da der Draht nicht wiederverwendet wird, war die Verunreinigung der Elektrode kein Problem mehr. Andererseits hat der Drahtabfall einen hohen wirtschaftlichen Wert. Die Rollen waren mit einer Neigung von 2º montiert, um die Kante der Naht leicht anzufasen und so die Stufe zu reduzieren und das erneute Lackieren zu erleichtern.

Diese Verbesserungen ermöglichten es den Dosenherstellern, Dosen mit seitlicher Verbindung durch Schweißen ohne Legierungszusatz für den erstmaligen Einsatz in der Lebensmittelindustrie und anderen anspruchsvollen Anwendungen herzustellen.

Abbildung 1: Verschiedene Arten des elektrischen Schweißens in der Seitennähte

1978 wurde das SUPEWIMA-Schweißsystem eingeführt. Diese Weiterentwicklung des Schweißprozesses benötigt eine Überlappung von nur 0,15-0,3 mm in der Seitennähte. Hinzu kommen weitere Vorteile: Reduzierung der vom Wärme beeinflussten Schweißzone; geringere Härtung und Reduzierung der Dicke der Naht (ca. 1,2 x Blechdicke). Zusammen mit einer höheren Effizienz im Schweißprozess wurden Verbesserungen bei den Geschwindigkeiten erzielt, mit denen die Maschinen arbeiten konnten, wodurch mehr als 500 Verpackungen pro Minute produziert werden konnten.

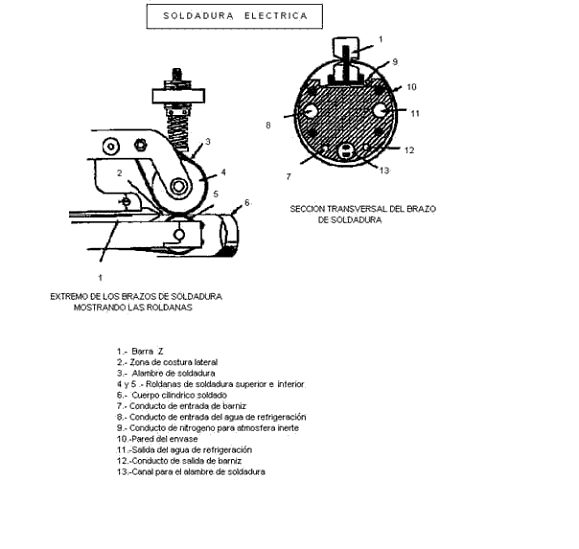

Das Basissystem der Maschinen zur Herstellung von Soudronic-Körpern umfasst ein System zur Zuführung von flachen Körpern zur Maschine, ein System zum Entwirren derselben, eine Wickeleinheit und die Schweißstation. In dieser letzteren befinden sich die Arme, die die Rollen tragen. Im unteren Arm sind alle Leitungssysteme für die verschiedenen Funktionen integriert (Kupferdraht, Kühlung, Stickstoff, Lack…). Siehe Abbildung 2. Die Maschine zur Herstellung des Dosenkörpers kann auch eine Schneideinheit für Körper doppelter oder dreifacher Höhe, ein integriertes System zum Schweißen in inerter Atmosphäre zur Vermeidung von Oxidbildung und eine Einheit zum Lackieren der Seitennähte sowohl auf der Innen- als auch auf der Außenseite des Körpers umfassen.

Abbildung 2: Detail der Enden der Arme

Der Körper der Verpackung wird nach dem Formen mechanisch in die Schweißstation eingeführt, wo die Überlappung konstant gehalten wird. Die Technik, die die Soudronic-Schweißungen anwenden, ist einfach ein Verfahren des Schweißens durch kontinuierliche Entladungen.

In den WIMA- und SUPERWIMA-Prozessen übersteigt die Temperatur des Körpers 900º C, um eine effektive Überwindung der festen Phase des Metalls entlang der Naht zu gewährleisten. Diese ist jedoch deutlich geringer als die Temperaturen, die mit den Vorgängermodellen erreicht wurden.

Im Soudronic-System wird ein sinusförmiger Wechselstromeingang verwendet. Eine 50-Hertz-Maschine erzeugt 100 Entladungen (Schweißpunkte) pro Sekunde, und eine 500-Hertz-Maschine erzeugt 1.000 in der gleichen Zeit.

Wie bereits erwähnt, ermöglicht die Integration einer Schneideinheit in die Schweißmaschine auch das Schweißen von Körpern doppelter Höhe. Darüber hinaus kann diese Integration die Produktion mit niedrigeren Schweißfrequenzen steigern oder die Herstellung kürzerer Körper ermöglichen, die die Maschine sonst nicht verarbeiten könnte. Wenn die Verpackung gebördelt oder eingeschnürt werden soll, erfolgt das Schweißen in einer inerten Gasatmosphäre, da diese frei von Oxid sein muss. Die Bildung eines Oxidfilms wäre sehr negativ, da er sich in einem späteren Prozess ablösen könnte. Das anschließende Neulackieren des Schweißbereichs erfolgt, da der Prozess das Aufbringen von Lack auf flaches Blech im Schweißbereich nicht zulässt, da dies den Durchgang des Stroms erschweren würde. Dieser Lack wird anschließend innerhalb der Fertigungslinie gehärtet.

Soudronic ist weltweit führend im Bereich des Seitennähtschweißens mit Tausenden von verschiedenen Einheiten, die weltweit in Betrieb sind.

2.- GRUNDLAGEN DES ELEKTRISCHEN SCHWEISSENS

1.- GRUNDLEGENDE SKIZZE EINES PUNKTES

Ein Schweißpunkt entsteht, wenn das Metall durch die Hitze geschmolzen wird, die durch den Durchgang eines hohen Stroms bei geringer Potenzialdifferenz entsteht.

Obwohl es zwei Arten von Strom gibt, Gleichstrom und Wechselstrom, wissen wir, dass der normale Gebrauch der zweite ist. Wechselstrom (im Spanischen mit CA und im Englischen mit AC abgekürzt) wird als elektrischer Strom bezeichnet, bei dem sich die Größe und die Richtung zyklisch ändern. Die Wellenform des am häufigsten verwendeten Wechselstroms ist die einer Sinuswelle, da eine effizientere Übertragung der Energie erreicht wird. Um eine hohe Anzahl von Schweißpunkten pro Zeiteinheit zu erreichen, wird die Frequenz des verwendeten Wechselstroms erhöht. Erläutern wir den Prozess etwas genauer.

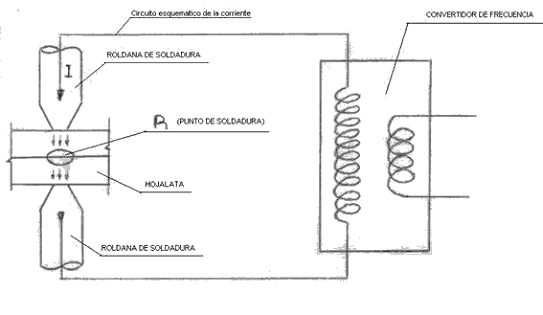

Der Wechselstrom mit der normalen Versorgungsfrequenz des Industrienetzes erreicht die Schweißmaschine, die ihn in einen Frequenzumrichter einführt und somit die Frequenz in einer beträchtlichen Anzahl von Hertz erhöht. So wird beispielsweise in einem konkreten Fall von 50 Hertz/Sekunde – Versorgungsfrequenz – auf 500 Hertz/Sekunde – Ausgang des Umrichters – umgeschaltet.

Die Stromstärke zum Zeitpunkt des Schweißens bewegt sich zwischen den Werten von 1500 bis 2000 Ampere und die Spannung oder Potenzialdifferenz um 4,5 – 6,5 Volt. Daher wird der elektrische Strom, der auf diese Frequenz-, Stromstärke- und Spannungsbedingungen umgewandelt wurde, durch die Schweißstation geleitet, und zwar durch den profilierten Kupferdraht, der von den Rollen geführt wird, und wirkt auf die Überlappung des Weißblechs, um einen Schweißpunkt zu erzeugen. Siehe Abbildung 3:

Abbildung 3: Grundlegende Skizze eines Schweißpunktes

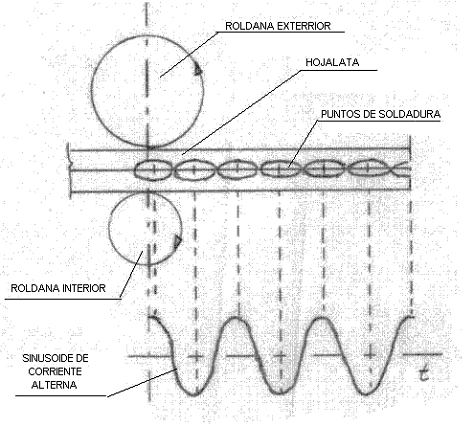

2.- GRUNDLEGENDE SKIZZE EINER KONTINUIERLICHEN LINIE VON SCHWEISSPUNKTEN

Jedes Hertz erzeugt eine vollständige Sinuswelle in der Frequenzgrafik, d. h. zwei inverse Spitzen und somit zwei Schweißpunkte. Daher werden mit einer Ausgangsfrequenz von 500 Hertz 1000 Schweißpunkte/Sekunde erzeugt. Diese Abfolge von Punkten führt zu einer kontinuierlichen Schweißung entlang der Seitennähte der Dose. Siehe Abbildung 4:

Abbildung 4: Grundlegende Skizze für eine kontinuierliche Linie von Schweißpunkten

Die Verbindung wird nach den folgenden grundlegenden Gesetzen hergestellt:

– Ohmsches Gesetz. I = V/R

I = Stromstärke, die durch den Stromkreis fließt

V = Potenzialdifferenz

R = Widerstand des Systems

– Joulesches Gesetz.

Q = Wärmenergie, die durch den Strom erzeugt wird und in Kalorien gemessen wird

I = Stromstärke, die fließt und in Ampere gemessen wird

R = elektrischer Widerstand des Leiters und wird in Ohm gemessen

t = Zeit, die in Sekunden gemessen wird

Für einen konstanten Wert Q, der für die Bildung eines Punktes geeignet ist, wird bei höherer Stromstärke weniger Zeit benötigt. Das heißt, die Zeit ist umgekehrt proportional zum Quadrat der Stromstärke.

Da die Wärmeenergie, die für das Schweißen verwendet wird, eine Funktion des Quadrats der Stromstärke ist, ist es offensichtlich, dass es ratsam ist, die Werte dieser letzteren hoch zu halten. Es ist von Interesse, den Effektivwert des Stroms immer konstant zu halten, so dass es keine Änderung der Energie gibt, die in diesem Moment zum Schweißen verwendet wird. Die Maschinen verfügen über einen Spannungskompensator, der automatisch den Öffnungswinkel des Wechselstroms ändert, um den Effektivwert desselben konstant zu halten.

Im Gegensatz zur Stromstärke ist es von Interesse, dass die Schweißzeit so kurz wie möglich ist, da eine längere Zeit Folgendes verursacht:

– Erhöhung der Temperatur der Naht, ohne den Schmelzpunkt zu erreichen.

– Erhöhung der Verluste.

– Verschlechterung der Elektroden.

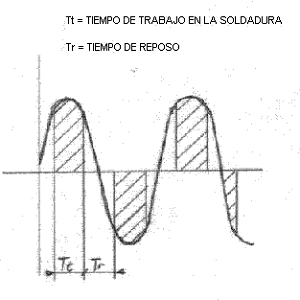

Die Schweißarbeitszeit ist geringer als die einer Halbwelle der Sinuswelle eines Frequenzzyklus. Siehe Abbildung 5. Diese wird in Prozent der Gesamtfläche der Halbwelle ausgedrückt. In der Praxis liegt sie bei Soudronic-Maschinen zwischen 85 und 95 %. Der restliche Prozentsatz ist die Ruhezeit

Abbildung 5: Zeitdiagramme

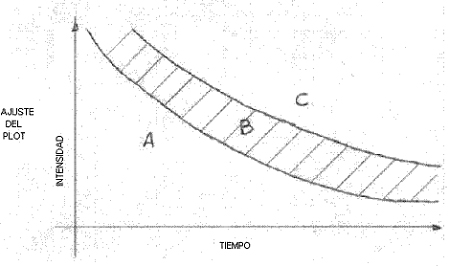

Wenn für denselben Materialtyp auf Koordinatenachsen für verschiedene Schweißzeiten die realen Werte der Stromstärke in drei verschiedenen Fällen dargestellt werden:

1ª.- Ohne dass es zum Schweißen kommt

2º.- Wenn die Schweißung erfolgt

3ª.- Wenn der Punkt verbrennt

erhalten wir eine Grafik wie in Abbildung 6 dargestellt, in der drei unterschiedliche Zonen unterschieden werden.

A.- Kontaktzone ohne Schweißen

B.- Schweißzone

C.- Zone der Projektionen von geschmolzenem Schweißgut

3º.- WIDERSTÄNDE IN EINEM SCHWEISSPUNKT

Im Schweißkreislauf treten eine Reihe von Widerständen auf, die wir aufzählen werden, dazu werden wir uns mit Hilfe von Abbildung 7 helfen:

Abbildung 7: Widerstände, die in einem Schweißpunkt wirken

– Widerstand „r“: Gruppiert alle internen Widerstände der Leiter des Stromkreises, Schweißrollen, Trägerarm, Kupferdraht, der als Elektrode dient, usw… Dieser Widerstand hängt von den elektrischen Eigenschaften jedes dieser Komponenten ab. Da es sich um einen Widerstand handelt, der nichts zur Schweißoperation des Punktes beiträgt, ist es ratsam, dass er so gering wie möglich ist, um keine Energie steril zu verbrauchen. Daher ist beispielsweise der Schweißarm aus Kupfer, jedoch mit einem kleinen Prozentsatz an Chrom, um ihm eine größere Härte und Konsistenz zu verleihen, um seinen mechanischen Anforderungen standzuhalten.

– R1: Kontaktwiderstand zwischen der oberen Rolle und dem profilierten Kupferdraht.

– R2: Kontaktwiderstand zwischen der unteren Rolle und dem profilierten Kupferdraht.

– Re und R’e: Kontaktwiderstände zwischen dem Kupferdraht und dem zu schweißenden Weißblech.

– Ri und R’i: Interne Widerstände der beiden Enden des zu schweißenden Weißblechs.

– Rc: Kontaktwiderstand zwischen den beiden Enden des zu schweißenden Weißblechs.

Es gibt eine Reihe von Faktoren, die die Werte dieser Widerstände beeinflussen.

Die Rc, Re und R’e werden beeinflusst durch:

– Die Einstellung der Maschine

– Der Druck, den die Schweißrollen ausüben. Eine Erhöhung des Drucks reduziert ihre Werte

– Zu schweißendes Material: Beschaffenheit und Zustand seiner Oberfläche und Härte desselben

– Leitfähigkeit des Materials. Die Erhöhung der Temperatur erhöht den Widerstand.

– Die Abmessungen und Art der Profilierung des Kupferdrahtes.

– Material und Qualität des Kupferdrahtes.

Die aufgezählten Widerstände werden in zwei Gruppen eingeteilt:

⦁ A) Nützlich oder wirksam: Dies sind diejenigen, die notwendig sind und aktiv zur Schmelzung des Materials beitragen. Dies sind: Ri, R „i und Rc.

Sie erzeugen eine effektive Energie We.

We = Wi + W“ i + Wc

⦁ B) Parasitär und unerwünscht. Dies sind diejenigen, die nichts zu dieser Schmelzung beitragen, aber im System implizit sind und nicht beseitigt werden können, sondern nur versucht werden, sie zu minimieren. Dies sind: R1,R2, Re und R „e

Sie erzeugen Energieverluste Wp.

Wp = W1 + W2+ We +W“ e

Die Verluste W1 und W2 können in Abhängigkeit von der Ansammlung von Zinnablagerungen in der Kehle der Rollen sowie durch den Verschleiß dieser Kehlen zunehmen.

Die für das Schweißen benötigte Gesamtenergie beträgt:

Wt = We + Wp

4º.- OXIDATION

Während des Schweißprozesses schmilzt das Zinn, das das Weißblech in diesem Bereich schützt, und lagert sich auf dem Kupferdraht ab. Daher ist der Stahl ungeschützt und außerdem einer hohen Temperatur ausgesetzt. Dies löst in Gegenwart von Sauerstoff aus der Luft eine schnelle Oxidation aus.

Die Energieverluste We und W’e erwärmen die Kontaktflächen zwischen dem Kupferdraht und den Außenflächen des Weißblechs und tragen zur Oxidation der Schweißung bei.

Die Menge des erzeugten Oxids ist eine Funktion der erreichten Temperatur und der Verweildauer bei derselben.

Q Oxid = Funktion (Temperatur x Zeit)

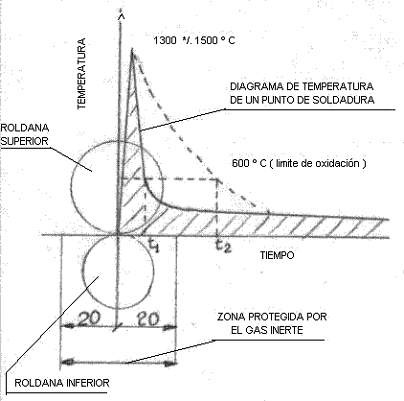

Siehe Abbildung 8:

Abbildung 8: Temperaturdiagramm eines Schweißpunktes

Wenn der Temperaturabfall langsamer ist, ist die Zeit, um die Oxidationsgrenze zu unterschreiten, länger und somit die Oxidation größer.

Das Vorhandensein von Oxid wirkt sich aus mehreren Gründen negativ auf die Schweißung aus:

– Beim Neulackieren der Naht ist die Haftung des Lacks auf dem Oxid schlecht und er kann sich ablösen. Vor allem, wenn die Dose anschließend eingeschnürt oder gebördelt wird

– Es erscheint eine oxidierte Linie, die eine schlechte ästhetische Präsentation ergibt.

Um die Oxidation der Schweißung zu vermeiden, wird ein Strahl neutralen Gases (Stickstoff) auf den Schweißpunkt projiziert, wenn dieser ausgeführt wird. Dieses Gas verdrängt das Vorhandensein von Luft und beseitigt somit den Sauerstoff in der Zone.

5º.- FÜR DIE SCHWEISSUNG BENÖTIGTE ENERGIE

Wir haben weiter oben gesehen, dass die für das Schweißen benötigte Gesamtenergie beträgt:

Wt = We + Wp

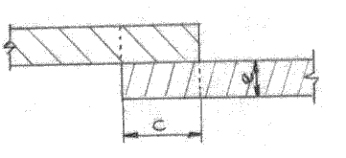

Der Wert dieser Energie wird in Abhängigkeit vom Volumen des zu schmelzenden Metalls angegeben. Das pro Sekunde zu schmelzende Volumen (Vm) hängt von der Dicke des Weißblechs (e), der überlappenden Zone (c) und der Schweißgeschwindigkeit (Vs) ab. Siehe Abbildung 9:

Abbildung 9: Überlappung oder Überlappung von Material

Vm =2e x c x Vs

Weitere Faktoren, die sich ebenfalls auf die benötigte Energie auswirken, sind die spezifische Wärme des Metalls und die Wärmeverluste des Systems.

Diese Wärmeverluste sind wichtig und hängen mit verschiedenen Gründen zusammen:

– A.) Verluste durch den Kupferdraht:

– Erhöhung der Temperatur desselben.

– Leitfähigkeit des Drahtes

– Kontaktzeit zwischen Draht und Material

– B) Leitfähigkeitsverluste innerhalb des zu schweißenden Metalls

– C) Strahlungsverluste

– D) Verluste durch den Kühlwasserkreislauf des Systems.

Sie sind schwer zu reduzieren, und der Maschinenhersteller berücksichtigt sie bei der Konstruktion der Maschine, damit ihr Wert so gering wie möglich ist. Dazu wirkt er auf die Isolierung des Systems, die Qualität der Materialien usw. ein.

6º.- SCHWEISSDRUCK

Die äußere Rolle überträgt einen gewissen Druck auf den Schweißpunkt, der ein elastisches System erzeugt, das auf den Arm der Rolle wirkt. Die Funktionen dieses Drucks sind vielfältig:

1º.- Die beiden Teile der Materialüberlappung in Kontakt halten

2º.- Für einen gleichmäßigen Widerstand entlang der gesamten Naht sorgen und mögliche Wellen und Rauheiten des Materials beseitigen.

3º.- Den Strom zwingen, durch den Schweißpunkt zu fließen.

4º.- Die Lufteinschlüsse zwischen den zu schweißenden Teilen beseitigen.

5º.- Das geschmolzene Material zusammenpressen und die Schweißdicke reduzieren.

6º.- Die Bildung von „Kommas“ und Poren verhindern.

7º.- Die Abkühlung erleichtern und die Rekristallisation des Materials sicherstellen.

8º.- Das Austreten von geschmolzenem Metall aus der Schweißnaht verhindern.

9º.- Die lineare Verschiebung des Rohres sicherstellen.

Fazit:

Der ideale Schweißkreislauf wäre derjenige, der die folgenden Bedingungen erfüllt:

⦁ a) Minimale Verluste.

⦁ b) Minimale Oxidmenge.

⦁ c) Maximale effektive Energie

⦁ d) Optimale Homogenität der Schweißnaht.

7º.- EIGENSCHAFTEN DES ZU SCHWEISSENDEN METALLS

Die Geräte zum Schweißen von Seitennähten von dreiteiligen Dosen sind für die Verwendung von Weißblech als zu verbindendes Material konzipiert. Innerhalb der verschiedenen Typen ist MR aufgrund seiner guten Korrosionsschutzeigenschaften am gebräuchlichsten.

Der Zinnschutz, der den Stahl bedeckt, verbessert die Oberflächen im Kontakt, da er als weiches Metall die Rauheiten auffüllt, wenn er unter Druck gesetzt wird. Folglich sinkt der Widerstand in der Überlappungszone.

Dieses Zinn schmilzt unter Hitzeeinwirkung viel früher als der Stahl. In diesem Zustand muss es aus dem Schweißbereich entfernt werden, damit die beiden zu schweißenden Stahlteile in engem Kontakt stehen und so eine gute Vermischung der Kristalle am Verbindungspunkt erreicht wird. Die Entfernung wird durch den Schweißdruck erreicht.

Daher ist es bei Weißblechen mit hoher Verzinnung schwierig, das Zinn korrekt zu entfernen, und bei geringer Beschichtung ist es schwierig, eine gute anfängliche Kontaktfläche zu erhalten. Eine mittlere Verzinnung ist ideal.

Andererseits verschmutzt die Verzinnung die Rillen der Schweißrollen, die sie vom Abrieb des Kupferdrahtes aufnehmen.

Chrom und Chromoxid behindern den Stromdurchgang. Daher die Schwierigkeit, TFS-Material zu verwenden.

8º.- ABMESSUNGEN DES SCHWEISSPUNKTES

Ein Schweißpunkt wird durch seine drei Dimensionen definiert.

– Länge: Hängt von der Schweißgeschwindigkeit ab

– Breite: ist mit der Überlappung verbunden.

– Dicke: ist eine Funktion der Metalldicke.

Länge (L):

Sie ist eine Funktion der Schweißgeschwindigkeit, d. h. der Geschwindigkeit des Kupferdrahtes und der Verschiebung des zu schweißenden Körpers. Wir werden ihre Berechnung besser definieren, indem wir ein praktisches Beispiel geben:

Wir haben eine Schweißmaschine, die mit 500 Hertz und einer Geschwindigkeit von 60 m/min arbeitet.

Anzahl der Punkte/Sek. = 500 Hertz x 2 = 1000

Schweißlänge/Sek. = 60 m. x 1000/ 60 Sek. = 1000 mm.

Punktlänge = Schweißlänge/Anzahl der Punkte = 1000 mm/ 1000 Punkte = 1 mm

Breite (A):

Sie ist eine Funktion der theoretischen Überlappung und etwas größer als diese. Im folgenden Abschnitt (Überlappung) werden wir diese Beziehung untersuchen.

Dicke (E):

Sie ist immer geringer als die Summe der beiden Weißblechdicken.

Sie wird als „Zusammendrückungskoeffizient“ der Schweißnaht bezeichnet, die Konstante (K), die multipliziert mit der Weißblechdicke (e) den Wert der Dicke (E) derselben ergibt. Der Wert dieser Konstante (K) sollte zwischen 1,40 und 1,60 liegen.

1.40< K < 1.60

1.40 e < E < 1.60 e

Daher ist die Dicke der Schweißnaht immer geringer als das Doppelte der Metalldicke, da es durch die Wirkung des Drucks des äußeren Arms zu einer Zusammendrückung kommt.

9º.- ÜBERLAPPUNG

Es ist die Überlappung von Material, die für das Schweißen erforderlich ist. Bei Maschinen mit einer gewissen Taktzahl schwankt ihr theoretischer Wert zwischen 0,2 und 0,4 mm. Es ist wichtig, dass ihre Menge über die gesamte Naht gleichmäßig bleibt, damit auch die Schweißpunkte gleichmäßig sind. Eine Variation derselben würde eine Änderung der Menge des zu schweißenden Materials bedeuten, und bei der Arbeit mit den gleichen Parametern wären die Ergebnisse nicht in der gesamten Schweißnaht gleich.

Das Teil, das die Menge der Überlappung bestimmt, ist die „Z-Schiene“. Sie besteht aus einer Leiste mit Z-förmigem Querschnitt, die im Schweißarm untergebracht ist und die Kanten des Körpers in ihren beiden Nuten aufnimmt, die den theoretischen Wert der Überlappung überlappen.

Mit einer Z-Schiene mit einer bestimmten theoretischen Überlappung erhalten wir eine reale Überlappung von ca. 0,1 bis 0,2 mm größer. Die Z-Schiene muss sehr gut isoliert sein, um ihren Verschleiß durch Elektroerosion zu vermeiden und um Energieverluste zu vermeiden.

Die theoretische Überlappung kann wie folgt berechnet werden:

Es wird von der Tatsache ausgegangen, dass der Querschnitt S des überlappten Metalls vor und nach dem Schweißen konstant bleibt.

Dabei muss gelten:

S = C x 2 e (vor dem Schweißen) und S = A x E (nach dem Schweißen)

wobei: C x 2e = A x E und C (theoretische Überlappung) = A x E / 2e

Wenn man die Dicke des Metalls kennt, genügt es, auf einer bereits durchgeführten Schweißnaht ihre Dicke (E) und ihre Breite (A) zu messen, um ihre theoretische Überlappung zu kennen.

Um E und A zu messen, kann man wie folgt vorgehen:

Schneiden Sie zwei Stücke der Naht 10 mm von den Enden entfernt ab. Siehe Abbildung 12.

Bereiten Sie mit ihnen eine Probe mit Zweikomponentenharz vor, polieren Sie diese und messen Sie mit Hilfe eines Mikroskops die Abmessungen des Querschnitts der Schweißnaht (E und A) in beiden Abschnitten. Wenden Sie die folgende Formel an. Durch diese doppelte Bestimmung wird überprüft, ob die Überlappung konstant bleibt. Wenn dies nicht der Fall ist, würden wir neben den möglichen Problemen beim Schweißen einen konischen Körper erhalten.

10.- METALLURGIE DER SCHWEISSUNG

Aufheizphase:

Der Stromdurchgang führt zu einer lokalen Erwärmung, die das Schmelzen des Metalls in beiden zu verbindenden Teilen bewirkt und einen Schweißpunkt erzeugt. Der Kern dieses Punktes wird aufgrund seiner ähnlichen Form Linse genannt. Während seiner Erwärmung dehnt sich dieser Metallbereich aus. Der Druck der oberen Rolle muss so sein, dass er die Dehnungsbeanspruchung des geschmolzenen Metalls neutralisiert. Wenn dieser Druck schwach ist, entweicht das geschmolzene Metall in Form von Spritzern. Die Spritzer sind an sich ein schwerwiegender Defekt, führen aber auch zu anderen internen Problemen in der Schweißnaht, wie z. B. Porositäten.

Thermischer Zustand des Punktes beim Abschalten des Schweißstroms:

Wenn der Strom unterbrochen wird, werden im Punkt die folgenden Zonen unterschieden: Siehe Abbildung 13.

Abbildung 13: Querschnitt eines Schweißpunktes

Zone A: In ihr ist das Metall geschmolzen (ca. 1500º C)

Zone B: Teigiges Metall bei ca. 1000º C

Zone C: Bei kritischer Temperatur

Zone D: Umgebungstemperatur

Der Temperaturgradient steigt von der Umgebungstemperatur bis auf 1500º C in einer Entfernung von ca. 3 mm.

Die Unterbrechung des Schweißstroms markiert den Beginn der Kühlung mit einem abrupten Temperaturabfall.

Abkühlphase:

Die Linse aus geschmolzenem Metall befindet sich inmitten einer wichtigen Kühlmasse, die aus folgenden Elementen besteht:

– Der geschweißte Körper

– Die Elektroden, die gekühlt werden

Daher sind die thermischen Veränderungen schnell und führen zur Kristallisation, die konvergierend zur Mitte des Punktes erfolgt. In Zone D findet keine Strukturveränderung statt, in den übrigen schon. In C nimmt die Korngröße ab und in B und A wird diese Abnahme verstärkt.

Die Wärmeausdehnung kann die Entstehung von inneren Spannungen in den Punkten verursachen. Für den Fall, dass die Kühlung unter Druck nicht korrekt durchgeführt wird, kann es zur Bildung von Lunkern („Kommas“) in der Schweißnaht kommen.

Zu diesem letzten Thema kann die Arbeit eingesehen werden: „KOMMAS IN DER SCHWEISSNAHT UND IHRE MIKROGRAFISCHE KONTROLLE“, veröffentlicht auf dieser Website.