Estudio de las características, dimensiones y equipo necesarios para la fabricación de cúpulas de envases aerosoles.

INTRODUCCIÓN

Los envases aerosoles forman parte de nuestra vida, a lo largo de un día cualquiera seguro que hacemos uso de ellos en varias ocasiones. Sus campos de aplicación son múltiples: aseo personal, perfumería, limpieza del hogar, jardinería, usos industriales, salud…Los hay metálicos – hojalata o aluminio – y de cristal. Los de uso mas generalizado son los primeros en su versión de hojalata.

El envase aerosol se caracteriza por tener una tapa superior en forma de cúpula que cumple varias funciones:

– Presentar una elevada resistencia a la presión interna

– Servir de soporte a la válvula dosificadora

– Utilizar como anclaje al tapón de plástico

– Dar una configuración estéticamente agradable al conjunto.

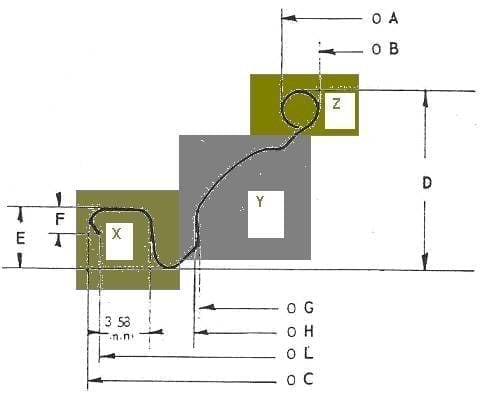

Esta tapa en cúpula también recibe el nombre de cono y en él se distinguen las siguientes partes:

– X.-Zona del cierre, que comprende el ala y la cubeta, semejantes a los de una tapa convencional. Sirve para realizar el cierre – unión – con el cuerpo. Sobre él mismo se engancha el tapón de plástico

– Y.-Cúpula propiamente dicha, que le da la resistencia adecuada a presión interior

– Z.-Orificio central de una pulgada de diámetro – 25,4 mm – para alojamiento de la válvula.

Ver figura nº 1:

En este trabajo vamos a describir las especificaciones de las materias primas y el proceso de fabricación de estas cúpulas, centrándonos exclusivamente en envases aerosoles de hojalata.

ESPECIFICACIONES

Los envases aerosoles hechos en hojalata por la técnica “3 piezas”, están formados por un cuerpo cilíndrico, un fondo y una cúpula. Hoy en día, casi en su totalidad se fabrican del tipo entallados, es decir con ambos extremos reducidos. Los diámetros más comunes son:

CUERPO FONDO CUPULA

45 42 41

49 47 45

52 50 48

57 54 52

65 63 60

O sea existen cinco diámetros diferentes de cúpulas en el mercado. La razón por lo que el diámetro de la misma es menor que el del fondo del envase, es para que una vez colocado el tapón de plástico sobre la cúpula, el diámetro exterior de del conjunto sea igual en todas las zonas del envase.

Las especificaciones de los diferentes diámetros de conos difieren entre sí. Veamos las más importantes:

Hojalata: Para su fabricación se usa hojalata de estañado bajo E 2,8/2,8, ya que siempre se utiliza la misma barnizada por ambas caras. El temper, debido a su cierto nivel de embutición, debe ser bajo; el T – 57 da buen resultado. Los espesores están ligados al diámetro. Como valores orientativos pueden tomarse:

CONO ESPESOR (mm)

41 0,28 – 0,30

45 0,28 – 0,30

48 0,29 – 0,31

52 0,30 – 0,32

60 0,33 – 0,35

Barnizado:

Exterior: Se emplea tres alternativas, blanco, dorado e incoloro.

Blanco:

1º pase Barniz de enganche epoxi (peso de película aprox.1,2 gr/m2)

2º pase Barniz blanco acrílico (peso de película aprox. 13 gr/m2)

Litografía Puede imprimirse textos u otra decoración sencilla, siempre en la parte baja de la cúpula, donde la deformación durante la embutición es menor

3º pase Barniz de acabado epoxi (peso de película aprox.4 gr/m2)

Dorado:

Único pase Barniz epoxi-fenólico dorado (peso de película aprox. 6,5 gr/m2)

Incoloro:

Único pase Barniz epoxi-urea incoloro (peso de película aprox. 5,5 gr/m2)

Interior: Puede ser siempre dorado

1º pase Barniz epoxi-fenólico dorado (peso de película aprox. 5,5 gr/m2)

2º pase Barniz epoxi-fenólico dorado (peso de película aprox. 5,5 gr/m2)

Parafinado:

Los paquetes de hojalata una vez barnizados deben ser lubricados con parafina por ambas caras de la hoja para soportar bien la operación de embutición. Esto se realiza en una parafinadora que aplica una fina capa de cera fundida por medio de unas boquillas pulverizadoras que funcionan con aire a presión. La carga adecuada a aplicar es 0,14 gr/m2 + 0,4.

Corte:

En función del equipo disponible para la fabricación, la hojas se cortan en tiras escroladas para ser troqueladas en útil simple, doble o múltiple. El caso más normal es tira doble para alimentar a la prensa de 1ª operación – o de embutición – que a su vez proveerá de piezas a las prensas transfers.

Operaciones de fabricación:

Las cúpulas se configuran de manera progresiva, en varias operaciones, a partir de las tiras planas de material. El numero de pasos varia en función del diseño de la misma y de su tamaño. Lo más normal es que se realice en unas 7 u 8 fases., de las cuales la primera es la confección de un esbozo embutido en prensa, las 5 o 6 siguientes – realizadas sobre transfer – dan forma a la cúpula y la última riza el borde. Posteriormente se realiza el engomado del ala. En la figura nº 2 se aprecia el ciclo completo en todas sus operaciones.

Figura nº 2: Secuencia de fabricación de una cúpula

Para seguir paso a paso cada una de estas fases vamos a tomar un ejemplo concreto de cúpula. Hemos elegido la de diámetro nominal 48 mm por ser de las más empleadas en el mercado.

1º operación:

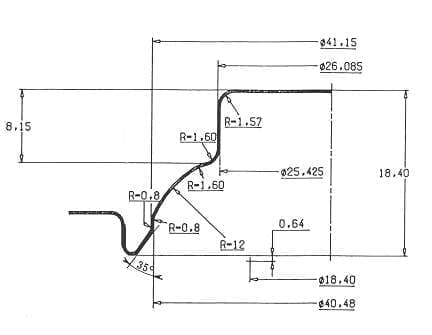

Se realiza como ya hemos indicado sobre una prensa automática convencional de fabricación de tapas, alimentada de bandas. Se trata de embutir una cazoleta de metal, que sirva de esbozo, con el material suficiente para configurar la cúpula con la embutición necesaria que la misma demandará. La figura nº 3 presenta un diseño posible de esta fase.

Figura nº 3: 1º operación de cúpula dia. 48

2º operación:

Suele ser la primera que se realiza sobre una prensa transfer. En ella se forma la cubeta del cono – con lo que queda definida la medida nominal del mismo-, además se inicia la forma de cúpula de la pieza y la zona de montaje de la válvula. Presenta una cierta semejanza a un sombrero. Ver figura nº 4.

Figura nº 4: 2ª operación de cúpula dia. 48

3º operación

Siguiente operación sobre el transfer, en la cual se completa la zona de cúpula y se termina la embutición de la “chimenea” superior que dará lugar al emplazamiento de la válvula. El área de la cubeta no sufre modificación. En esta operación se llega a la embutición máxima prevista. Ver dibujo nº 5.

Figura nº 5: 3ª operación de cúpula dia. 48

4º operación

Tercera sobre el transfer, tiene por fin realizar un orificio en la parte superior horizontal de la “chimenea”. El mismo en nuestro caso tiene un diámetro de 23,37 mm y está rematado en todo su contorno por un radio de 1.5 mm aprox., que enlaza con la pared vertical. A partir de él se preparará el asiento de la válvula. Ver figura nº 6. Es muy importante que el corte de este orificio se realice limpiamente, sin generar rebabas en su borde.

Figura nº 6: 4ª operación de cúpula dia. 48

El disco recortado se elimina por la parte inferior del útil. Para facilitar su salida se golpea en el centro del mismo en el momento del corte para qué tome forma de cazoleta y así reducir su diámetro.

5º operación

Cuarta sobre el transfer. En ella se realizan dos acciones:

- a) Recortar exteriormente el material sobrante que de forma irregular ha quedado en el ala externa de la pieza. Durante la embutición, y siguiendo el sentido de laminación del acero, se ha producido un alargamiento del grano, que se refleja en irregularidades en el borde de corte exterior. Irregularidades que quedan eliminadas al cortar en forma de aro este recorte. Para evacuar este aro, el troquel de esta operación va provisto de unas pequeñas cuchillas externas que lo cortan en varios trozos, que caen por los laterales de la prensa,

- b) Poner vertical, planchar y laminar ligeramente el borde del corte interior para dejar preparado el mismo para la siguiente operación. Esta acción suele ser crítica para permitir un buen rizado posterior.

Ver figura nº 7.

Figura nº 7: 5ª operación de cúpula dia. 48

6º operación

Es el último paso realizado sobre la prensa transfer. En él se hacen dos actuaciones:

- a) El ala exterior de la cúpula, que hasta ahora se ha mantenido plana, se dobla a 90º formando el rizo externo del cono. Es una operación análoga a la realizada sobre cualquier tapa de envase metálico.

- b) La pared vertical de la “chimenea” se riza hacia el exterior, formando un anillo sobre el que se montará la válvula difusora en la planta del llenador del envase. El orificio que este anillo delimita está estandarizado al valor de una pulgada (25.4 mm)

En la figura nº 8 se detalla la pieza tal como sale de la prensa transfer, una vez realizada esta operación.

Figura nº 8: 6ª operación de cúpula dia. 48

7º operación

Mecánicamente, para dar el cono por formado, solo queda inclinar hacia el interior el rizo externo. Esta fase se realiza en una rizadora aplicada a la salida de la prensa transfer. En el caso de la cúpula 48 que estamos siguiendo nos daría un diámetro exterior de 57.80 mm con una altura de rizo de 2,1 aprox. El perfil adecuado de la garganta del utillaje para realizar el rizo del cono es el que se indica en la figura nº 9.

Figura nº 9: Perfil para el rizado de cupulas

8º operación

Solo resta aplicar el compuesto sobre el interior del ala en una engomadora montada a continuación de la rizadora. La goma usada es normalmente del tipo “base agua”, de alto contenido en sólidos, la cual necesita solo un liguero horneado para su secado.

INSTALACIÓN PARA LA FABRICACIÓN

Realmente ya hemos ido enumerando cada una de las maquinas necesarias en la descripción de las especificaciones de cada etapa de la fabricación de las cúpulas. No obstante ahora volveremos sobre las mismas, centrándonos mas en las características de las maquinas.

En la producción de conos se requieren dos grupos de equipos:

– Instalaciones de uso común para diferentes aplicaciones:

o Línea de corte de bobinas de hojalata

o Líneas de barnizado e impresión

o Parafinadoras

o Cizallas scroll

Por ser equipos genéricos, de múltiples aplicaciones no entraremos en ellos por ser sobradamente conocidos.

– Instalaciones especificas para la fabricación de cúpulas

o Prensa excéntrica automática

o Prensa transfer

o Rizadora

o Engomadora

Estos equipos requieren unas características especiales que detallaremos a continuación.

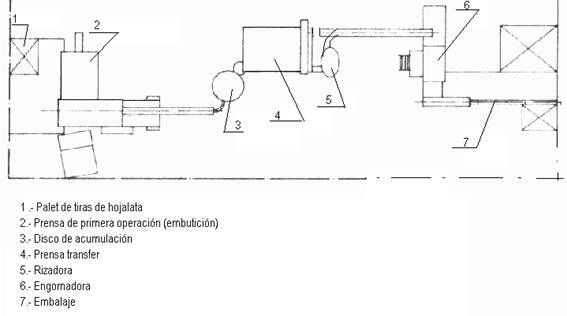

Con todas ellas se instala una línea de fabricación de conos cuya ubicación puede ser como la mostrada en la figura nº 10.

Figura nº 10: Implantación de una línea de fabricación de cúpulas

En la foto nº 11 se presenta otra posibilidad de instalación. En este caso, la cizalla scroll se incorpora a la línea con dedicación exclusiva – maquina en primer termino – y se prescinde de la prensa de 1º operación, ya que la misma se realiza sobre la prensa transfer alimentada directamente de bandas procedentes de la cizalla scroll. La prensa transfer aparece en el centro de la foto. Al fondo de la misma se aprecia la engomadora.

Figura nº 11: Instalación simplificada de fabricación de cúpulas

Prensa de 1ª operación:

Para realizar la 1º operación de embutición – según lo escrito más arriba – lo usual es usar una prensa automática, de cuello de cisne, equipada con alimentador de bandas de material, los motivos para ello son varios:

– Siendo un equipo rápido, con una sola prensa se puede alimentar de piezas a varias transfer por ser bastante mas lentas estas ultimas.

– Simplifica las características de las prensas transfers necesarias. Estas segundas son equipos caros y al no realizar sobre ellas la operación de embutición reducen su necesidad de potencia y el número de operaciones, con lo que se abarata el equipo.

Esta prensa de 1ª operación debe tener una carrera alta para permitir la embutición y expulsión correcta de la pieza, por lo que no suele valer una prensa estándar de fabricación de tapas. Puede trabajar con útil de doble punzón, lo cual aumenta su capacidad de abastecimiento a varias transfers.

Transfer

Es la maquina base de esta instalación. Alimentada desde la prensa de 1ª operación, con un pulmón de piezas intermedio para compensar pequeñas paradas, debe tener como mínimo 5 pasos.

Las características básicas de esta prensa pueden ser:

– Potencia 40 Tm

– Nº de estaciones de 6 a 10

– Distancia entre estaciones 125 a 150 mm

– Carrera 130 mm

– Velocidad 100 a 140 golpes/minuto

También se puede optar por prescindir de la prensa de primera operación y alimentar directamente a la transfer de bandas como ya se ha indicado. Esa solución puede ser buena cuando las necesidades de producción quedan cubiertas con una sola prensa transfer. La foto nº 12 presenta una prensa de estas características, con almacén de tiras incorporado.

Figura nº 12: Prensa transfer con almacén de tiras.

Rizadora

Situada a la salida de la prensa transfer, recoge la producción de la misma por medio de una caída por gravedad. No requiere unas características particulares.

Engomadora

Esa maquina ha de estar especialmente preparada, para permitir trabajar con elementos de mucha altura. Su almacén, las uñas de separación, barras de alimentación y platos son específicos para cúpulas. Lo mismo ocurre con el horno de sacado, donde los sinfines de subida y bajada han de ser de un paso mayor por la misma causa.

Si se usa goma de alto contenido en sólidos, el tiempo y temperatura de secado serán moderadas.

Útiles

La troquelaría debe ser de buena calidad. En ella tiene mucha importancia los sistemas inferiores de presión, que deben estar muy bien alineados y mantenidos.

necesito la especificacion tecnica de la goma que se usa para productos con DEET, me podrian ayudar con esto