RESUMEN

La operación de cierre en un envase rectangular tiene unas características que lo hacen diferente al de uno redondo, pues presenta un mayor grado de complejidad. El siguiente estudio explica esta complicación y da pautas para resolverla.

ANTECEDENTES

La operación de cierre consiste en unir solidamente el fondo o tapa con el cuerpo del envase. Esto se consigue por medio de un engatillado del borde de la tapa – denominado “ala” – con el borde del cuerpo – denominado “pestaña “-. Los utillajes básicos del cierre son:

– Mandril: Plato que se aloja en la cubeta de la tapa y sirve de firme soporte a la operación.

– Rulinas de cierre: Rodillos dotados de una garganta con un perfil especial para cada caso. Hay dos clases de rulinas, de primera y segunda operación. Las de primera, tienen por misión curvar y enrollar el borde ó ala de la tapa sobre la pestaña del cuerpo, iniciando así el engatillado. Las de segunda, aplastan solidamente el conjunto. Estas rulinas según los piases y zonas de los mismos, reciben diferentes nombres como son: carretillas, moletas, rodillos, rodajas, etc.

La figura nº 1 representa esquemáticamente el desarrollo de un cierre. En ella 1) indica el mandril de cierre, 2) rulina de primera operación, 3) cuerpo de envase, 4) tapa. 5) rulina de segunda operación y 6) zona a cerrar: ala y pestaña.

La secuencia a) es la posición de partida, la b) es la actuación de la rulina de primera operación y c) la de la segunda.

Figura nº 1: Secuencia de un cierre

Para mas detalles sobre la técnica de un buen cierre se recomienda leer los siguientes trabajos publicados en esta Web:

– “Especificaciones de los cierres del envase de bebidas”

No es objeto de este artículo detenernos más en cuestiones generales sobre cierres, nos centraremos en el caso particular de los envases de forma no redonda, sobre todo en los rectangulares. Ellos suponen el caso más difícil de un cierre.

La razón de esta dificultad se origina porque se juntan en un mismo cierre dos situaciones extremas y opuestas. En los cuatro lados del rectángulo, el cierre sigue una trayectoria recta, podríamos decir que describe un arco de circunferencia de radio infinito. Por el contrario en las cuatro esquinas redondeadas, describe un arco de radio muy pequeño – suele oscilar entre 15 a 30 mm-. Aunar estas dos situaciones, de manera que el cierre resulte adecuado en todo su perímetro, supone llegar a un compromiso entre diferentes elementos.

Desde luego, para conseguir un buen cierre en un envase rectangular, no basta solo con actuar sobre los reglajes de la cerradora. Es preciso preparar adecuadamente todos los elementos que participan en el mismo. Los más importantes son:

– Ala del la tapa

– Pestaña del cuerpo

– Utillaje de cierre

– Estado de la cerradora

De estos cuatro componentes, nos centraremos en este escrito en los tres primeros, por ser mas específicos del este tema. El estado de la cerradora, se resuelve con la aplicación de un buen sistema de mantenimiento de la misma.

Entrando en el detalle de estos elementos, atenderemos de modo concreto a ciertos factores de los mismos, como son:

– Diseño y medidas del ala de la tapa y rizo de la misma.

– Aplicación de compuesto en el ala

– Forma y dimensionado de la pestaña del cuerpo

– Perfil de las gargantas de las rulinas de primera y segunda operación.

– Medidas del cierre

De la precisa definición de cada uno de ellos, depende sustancialmente la consecución de un buen cierre en un envase rectangular.

DISEÑO Y MEDIDAS DEL ALA DE UNA TAPA RECTANGULAR

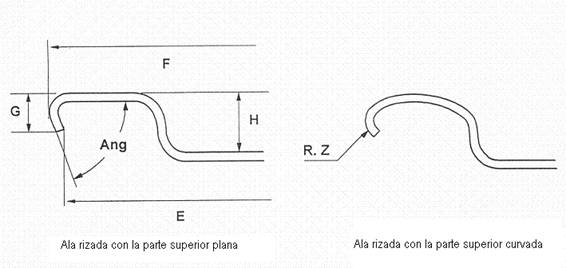

Podemos definir el ala como la zona exterior de la tapa, localizada entre la pared de la cubeta y el perímetro externo. Durante la operación de cierre se transforma en el gancho de tapa. Hay dos tipos de ala: plana y rizada.

El ala plana es totalmente lisa y termina en el borde vivo definido por el corte del material. Es decir su canto exterior es el filo de corte. Actualmente su uso es muy limitado por ser una tecnología obsoleta.

En el ala rizada, el borde exterior está plegado hacia dentro, de manera que el filo de corte queda remetido. Esto facilita la operación de cierre y la apilabilidad de las tapas. Dentro de este tipo hay dos versiones.

- a) La que presenta su parte superior plana. Ver figura nº 2.

- b) La que la tiene curvada. Este segundo caso favorece más la formación del cierre, pero su utillaje de fabricación es más complejo, sobre todo si es una tapa rectangular como es nuestro tema.

Figura nº 2: versiones de ala rizada

Con carácter general, para simplificar, vamos a considerar en nuestros comentarios siguientes que el ala es del tipo a).

Para determinar la anchura del ala de una tapa, se medirá exteriormente, si es del tipo rizada, se enderezará el rizo y en el caso de tapas rectangulares se medirá en las partes rectas.

Durante la operación de cierre, cuando el ala de la tapa es remetida para formar el gancho de tapa, sucede que en las zonas rectas esta acción es un simple plegado del metal que no presenta dificultades, pero en las esquinas el material se comporta como si tratásemos de curvar las varillas de un abanico. El metal situado en la periferia del ala, se ha de replegar sobre un radio inferior al original, es decir se ha de costreñir a un volumen menor que el original. Ello hace que fluya hacia la parte libre, es decir hacia el filo de corte, o se deforme en forma de arrugas o pliegues. La segunda opción es muy negativa, por tanto hemos de optar por la primera.

Por tanto, para facilitar esta fluencia del material, se ha de procurar que su dureza sea moderada. De aquí resulta una primera conclusión: Se debe emplear hojalatas – o TFS – de temple medio o bajo para tapas rectangulares, más bajo cuanto más pequeño es el radio de las esquinas. El temple T 3 o T 57 da resultados satisfactorios.

Por otro lado, si el ancho del ala de la tapa es uniforme en todo su perímetro, sucederá que al generarse esta fluencia de su material en las esquinas, el mismo se traducirá en un aumento de su anchura en el momento de realizar el cierre en estas zonas. Esto daría lugar a unos ganchos de tapa excesivos en los radios, dejando descompensado el cierre. Para evitar este defecto, se requiere reducir la dimensión del ala en las cuatro esquinas, ello debe realizarse de manera progresiva, partiendo de la dimensión existente en la parte recta y llegando al mínimo a los 45º en el arco. De esta manera, se compensará la menor dimensión inicial en las zonas curvas del ala con su incremento de longitud durante el proceso, dando como resultado una uniformidad de gancho de tapa en todo el perímetro del cierre.

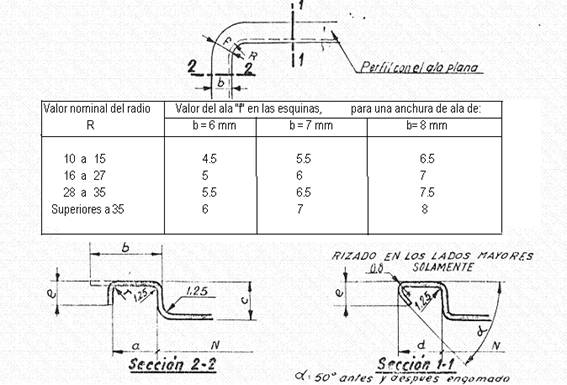

Cuanto menor sea el radio del arco en las esquinas, mayor debe ser esta disminución de material. En la figura nº 3 se resume los valores recomendados de esta reducción en función del ancho nominal del ala y de los valores de los radios.

Figura nº 3: Valores recomendados del ala en las esquinas

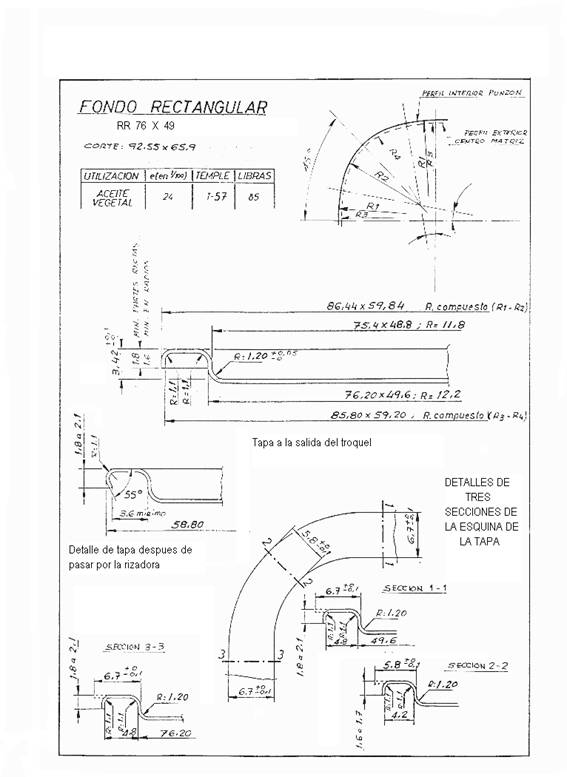

Estos valores están tomados a 45º, en su punto mínimo de longitud. El diseño del troquel de la tapa tiene que incorporar esta reducción del ala en los radios. Por otro lado, la altura del rizo debe mantenerse más o menos uniforme, para facilitar en el cierre la formación del gancho de tapa. Esto ultimo lleva a tener que reducir el ancho de canal del ala en las zonas donde hay menos material, es decir en las cuatro esquinas. Ello origina en el troquel de la tapa, que los centros de los radios de la cara exterior de centro de matriz y de la cara interior del punzón, no coincidan con el centro de las demás piezas interiores a ellos. Además, en estas dos piezas, dichas esquinas se configuren con radios compuestos. Ver figura nº 4. Para la determinación de los valores de estos radios hay recurrir a definirlos por trazado geométrico, corroborado posteriormente de forma práctica.

Figura nº 4: Tapa rectangular con ala de ancho reducido en las esquinas

. En la figura nº 4 se detalla una tapa de formato RR 76 x 49 con un radio de 12 mm. En su diseño se ha tenido en cuenta las indicaciones anteriores. En la misma se aprecia que en la sección 2-2, correspondiente a la esquina de la tapa, el ancho de canal el 4.2 mm, mientras que en las otras es 4.8, es decir la reducción de material se asume mayoritariamente en esta cota.

Posteriormente a su troquelado se realiza el rizado del borde a unos 55º. Esta operación puede hacerse:

– 1º: En los dos lados mayores. Es el procedimiento clásico y simple.

– 2º: En todo su perímetro: Requiere un equipo más complejo, pero es la mejor solución cara al cierre.

Eludimos entrar en detalles por no desviarnos de nuestro tema. Baste decir que cualquiera de los dos puede dar un buen cierre, aunque si es posible es mejor decantarse por la segunda opción.

APLICACIÓN DE COMPUESTO EN EL ALA DE UNA TAPA RECTANGULAR

En engomado de tapas rectangulares puede realizarse por dos técnicas diferentes:

– Por tampón. Es el procedimiento tradicional y aun el más extendido.

– Por ducha. Proporciona una mejor calidad.

En ambos casos, si la tapa ha sido rizada solo en los lados mayores, la cantidad de compuesto utilizado en menor en estos dos lados, ya que el canal de acceso para la aplicación es mas estrecho. Esto origina una falta de uniformidad en el volumen de goma aplicada a lo largo del perímetro del ala.

Otra condición deseable es que el compuesto se aplique los mas próximo posible al borde exterior del ala, pues así se tiene la garantía de su ubicación en el cierre en la zona del traslape de ganchos de tapa y cuerpo. Esto es difícil de conseguir en los lados con rizo iniciado, pero es necesario aproximarse lo más posible a este objetivo.

En las esquinas, al ser el ancho de canal del ala mas estrecho que en los lados sin rizo iniciado, también se reducirá el volumen de goma depositado. En esta zona, la huella de compuesto irá decreciendo desde el punto de unión con los lados no rizados hasta los de rizo iniciado

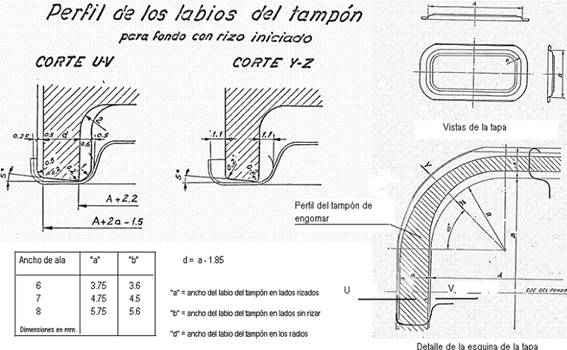

En la figura nº 5 se refleja la forma del tampón de engomar para una tapa rectangular, con los lados mayores con rizo iniciado. Las dimensiones del mismo están ligadas al ancho de ala de la tapa

Figura nº 5: Dimensionado de un tampón de engomar

Para conseguir un buen cierre es muy importante que la goma:

– esté ubicada en el sitio previsto y no contamine otras zonas del ala

– esa elástica para acoplarse a los intersticios del cierre.

– esté bien polimerizada y adherida al metal

La cantidad de compuesto a aplicar para conseguir un buen cierre depende del ancho de ala de la tapa. Se controla pesando la tapa antes y después de engomar. Para calcular el peso teórico que debe aplicarse, el dato básico a conocer previamente es el volumen que una vez seco debe de ocupar sobre el ala. Definido este, basta aplicar el peso especifico del compuesto usado una vez seco y su porcentaje en sólidos – datos ambos que facilitar el fabricante del mismo – para calcular el peso húmedo del compuesto a depositar sobre el ala.

En la siguiente tabla se define el volumen teórico adecuado a depositar en el ala expresado en mm3 por metro lineal de ala. Conociendo este dato y el perímetro del la tapa, por una simple proporción se determina el volumen por tapa y partiendo de él desarrollar el calculo del pero húmedo teórico

Ancho de ala de la tapa Volumen en mm3/m lineal. ( V )

6 mm 180

6.7 “ 200

7 “ 210

8 “ 250

Formulas: p= V x L x d /1000 P = 100 x p/E

Donde:

p = peso teórico de compuesto seco por fondo expresado en mgrs.

P = peso teórico de compuesto liquido por fondo en mgrs.

d = peso especifico del compuesto

E = % de sólidos del compuesto

V = Volumen de compuesto por metro lineal en mm3/m

L = Desarrollo del perímetro de la tapa en mm.

FORMA Y DIMENSIONADO DE LA PESTAÑA DEL CUERPO

En general la influencia de los cuerpos es menos significativa que las tapas para obtener un buen cierre. De manera sumaria podemos decir que deben:

– tener la suficiente rigidez y firmeza para soportar correctamente la operación de cerrado.

– estar dimensionados de manera que la tapa encaje suavemente sobre su boca.

– la pestaña de los mismos tenga un radio y ancho adecuado.

Nos fijaremos solamente en el tercer punto por ser quizás el más importante. El primero esta ligado a elegir el metal adecuado y el segundo basta tomar como referencia las dimensiones del centro de la matriz del troquel de la tapa.

La ejecución de la pestaña en un envase rectangular, se suele realizar de tres maneras distintas:

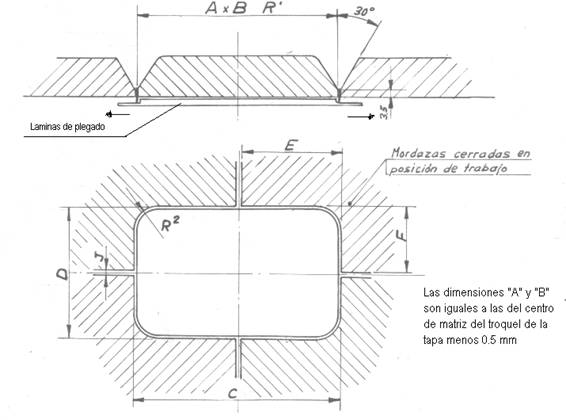

– Por plegado – o también denominada por “squeezer”-. La pestaña se forma al plegarse el borde del cuerpo sobre unas mordazas exteriores que lo abrazan, empujado por unas laminas expansores que abren. Ver figura 6.

Figura nº 6: Pestañado por “squeezer”

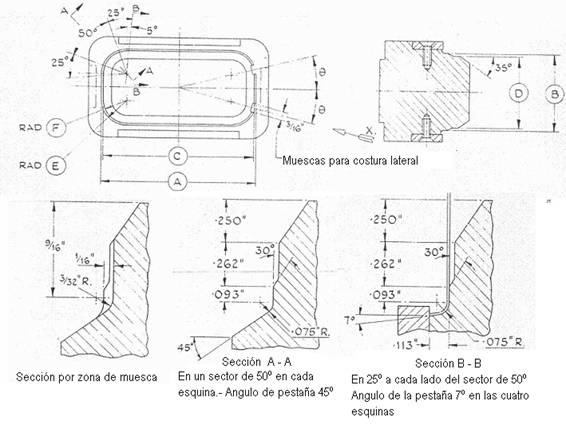

– Por tampón. En este caso la pestaña se constituye al oprimir el cuerpo contra un dado pestañador que tiene su forma. Este tipo de utillaje suele tener unos topes en las partes rectas y el ángulo de la pestaña varia en los radios. Ver figura nº 7.

Figura nº 7: Pestañado por tampón

– Por medio de un utillaje mixto, que combina la técnica de plegado – expansión – por láminas en los cuatro costados rectos del envase y de tampón en las cuatro esquinas. Esto hace que la pestaña no seas uniforme en su perfil. En las partes rectas de la misma, el radio es pequeño y la pestaña tiende hacia la horizontal, mientras que en las esquinas el radio es mayor y la pestaña es menor y con una cierta inclinación. Esto representa más bien un problema de aspecto que de calidad. Si la pestaña está bien dimensionada, estas variaciones de forma a lo largo del perímetro no trascienden al cierre. De los tres sistemas este es el mejor.

El valor de la pestaña esta relacionado con el tamaño del ala. En las zonas rectas su valor es ligeramente mayor que en los radios. Como regla general esta diferencia es de 0.15 mm. Esto es debido en parte por el diseño del utillaje y en parte por la elasticidad del material. De esta manera hay una mejor correlación entre el ala en los radios y la pestaña en la misma zona. Se da a continuación los valores orientativos de la misma.

Ancho del ala de la tapa Pestaña del cuerpo Pestaña del cuerpo en los radios

6 2.55 2.40

6.7 2.85 2.70

7 3.00 2.85

8 3.70 3.50

El ancho de pestaña se evaluará exteriormente y resulta de la media obtenida por medición en diferentes puntos, ya que es difícil conseguir una pestaña uniforme en todo el perímetro.

RULINAS DE CIERRE

Dentro del utillaje de cierre, la parte más crítica son las rulinas de cierre. De la elección adecuada del perfil de las mismas, sobre todo la de primera operación, depende la consecución de una buena calidad en él. En nuestro caso, los envases rectangulares presentan unas características especiales como hemos ido viendo en los diferentes apartados. Estas se pueden resumir en una falta de uniformidad en el ala de la tapa y en la pestaña del cuerpo.

Por ello los perfiles de rulinas usados en envases redondos, con un valor teórico de ala y pestaña igual al envase rectangular que pretendemos cerrar (por ejemplo ala 7 mm y pestaña 3), no suelen dar un resultado plenamente satisfactorio. El problema se suele presentar en los radios, donde con frecuencia aparecen “picos” en la base del cierre y arrugas en el gancho de tapa.

Volvemos a insistir que cuando esto ocurre, lo mejor no es perder el tiempo probando diferentes tipos de perfiles de rulinas hasta dar con alguna que vaya bien, esto no siempre da resultado. Hay que estar seguros de que el ala y la pestaña, sobre todo en los radios, cumplen los requisitos descritos anteriormente y las tapas son de buena calidad, si no perderemos el tiempo “peleándonos” con la cerradora. Ahora bien, si partimos de unos componentes adecuados, sí es el momento de entrar en el estudio de las rulinas.

Rulina 1ª operación: Es critica para un buen cierre. Define la formación correcta de los ganchos.

La experiencia ha demostrado que se suelen obtener buenos resultados empleando un perfil que cumpla las siguientes condiciones:

– Altura de garganta: La que correspondería a un cierre de envases redondos con un ala más pequeña que la del envase rectangular en cuestión. Por ejemplo, si la tapa rectangular tiene de ala 6.7, se debe tomar una rulina de altura de garganta la que corresponde a un cierre para ala 6 mm.

– Profundidad de garganta: En este caso se debe aumentar en 015 mm la que le correspondería a un cierre de envase redondo con el ala más pequeña. Siguiendo con el ejemplo anterior, se tomaría la profundidad de garganta para un ala 6 mm y se le añadiría 0.15 mm mas de profundidad

En resumen, se trataría de elegir una rulina que seria la adecuada para cerrar un envase redondo de ala un escalón inferior al rectangular que deseamos cerrar, profundizando su garganta 0.15 mm.

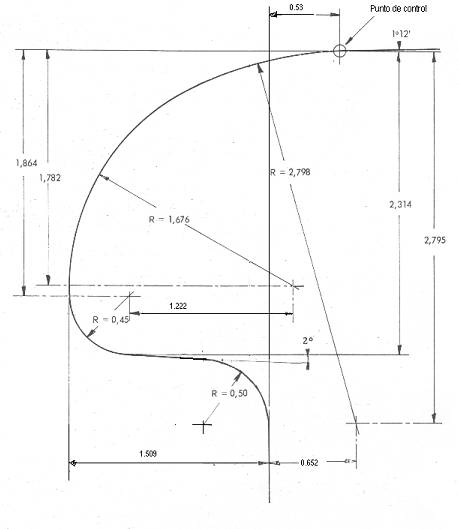

A estos valores se ha llegado de una manera práctica, pero tiene su lógica. Teniendo en cuenta la reducción de medidas en los radios de los componentes del cierre, se trata de buscar un perfil de garganta intermedio a los valores que por separado le correspondería a las partes rectas y a los radios del envase. En la figura nº 8 se aprecia un perfil que funciona bien para envases rectangulares con ala nominal de aproximadamente 7 mm.

Figura nº 8: Perfil de rulina de 1ª operación

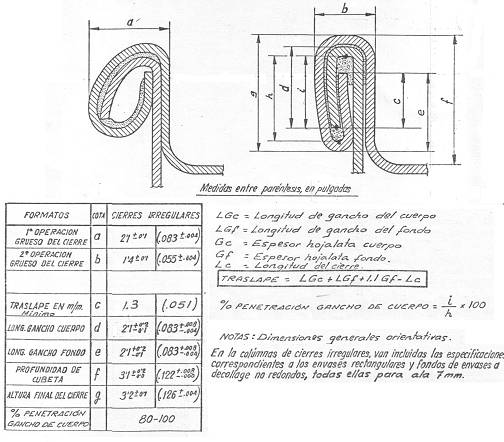

Rulina 2ª operación: No tiene tanta importancia como la anterior. Persigue el planchado adecuado del cierre Puede emplearse la equivalente a un cierre de envases redondo de iguales parámetros, aunque las hay también con ligeros retoques para mejorar su comportamiento. En la figura nº 9 se dibuja un ejemplo que da buenos resultados; está diseñada también para un ala de 7mm.

Figura nº 9: Perfil de rulina de 2ª operación

Hay otros componentes que deben cuidarse como son el plato mandril y el de compresión. Así como sus reglajes: galga de altura, muelle de compresión, etc… Pero esto ya forma parte de lo que es la técnica del cierre, que no es materia de este trabajo.

MEDIDAS DEL CIERRE

Los pasos a seguir, para conseguir un buen cierre en un envase rectangular, son los genéricos para esta operación y ya hemos remitidos al lector a algunos trabajos relacionados con los mismos por lo que no nos extenderemos sobre ello.

Solo a modo de orientación, mostramos los valores estándar de un cierre en un envase rectangular de pestaña 3 mm y ala de tapa 7 mm ,que suele ser el caso más general. En la figura nº 10 se reflejan los mismos.

Figura nº 10: Medidas de un cierre rectangular

Aunque deben tenerse en cuenta las siguientes observaciones:

– Los cierres en las esquinas presentan ligeras diferencias dimensionales con relación a las partes rectas.

– El grueso del cierre se incrementa del orden de 0.1 mm en las esquinas.

– Si se aumenta la presión para tratar de igualar el grueso en todo el perímetro, generará un exceso de altura de cierre en las equinas.

– Para asegurar unos resultados de cierre uniformes, es conveniente que el cuerpo siempre se posicione sobre el plato en la misma posición, en relación a la costura lateral del mismo.

– En cerradoras que utilicen más de una rulina de cada operación, es fundamental que sus perfiles sean idénticos y su reglaje igual.

0 Comments