ZUSAMMENFASSUNG

Kurze Beschreibung der verschiedenen Stufen der Weißblechherstellung, seines Aufbaus und seiner Eigenschaften.

EINLEITUNG

Mit dieser Arbeit beabsichtigen wir, einige sehr allgemeine Begriffe über Weißblech zu geben. Da es sich um den grundlegenden Rohstoff in der Metallurgie handelt, ist es notwendig, seine Eigenschaften auch nur sehr kurz darzustellen, damit der Uneingeweihte ein Mindestmaß an Wissen hat, das ihm hilft, besser in diese Website einzusteigen oder jede Schrift, die sich auf diese Branche bezieht, besser zu interpretieren.

Weißblech ist im Grunde ein Stahlblech, das auf beiden Seiten mit Zinn beschichtet ist. Seine Anfänge reichen fast 700 Jahre zurück. Es hat also eine sehr lange Geschichte, auch wenn sich seine Verarbeitungstechnik erst im zwanzigsten Jahrhundert in der Tiefe entwickelt hat.

BASISSTAHL

Es ist der Körper des Weißblechs und bestimmt seine Eigenschaften. Die Auswahl der Stahlsorte, mit der das Weißblech hergestellt wird, wird durch die endgültige Verwendung bestimmt. Für seine Herstellung werden verschiedene Grundtypen von Stahl verwendet, wie MR, MC oder L. Es handelt sich um Stähle mit einem Kohlenstoffanteil zwischen 0,05 bis 0,12% und einem Mangangehalt von 0,30 bis 0,6%. Der Schwefelgehalt sollte 0,05 % nicht überschreiten. Sie können auch geringe Mengen an Phosphor, Silizium… enthalten. Später werden wir in Form einer Tabelle die Härte dieses Stahls in Abhängigkeit von seiner Verwendung zusammenfassen.

Bei seiner Herstellung lassen sich folgende Phasen unterscheiden:

– Plattenherstellung

– Warmgewalzt

– Kaltgewalzt

– Glühen

– Skin-Pass

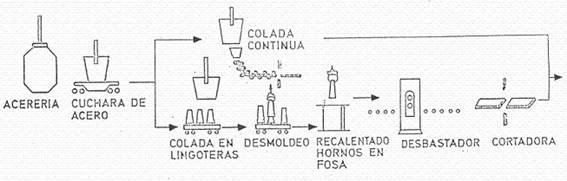

A) Herstellung von Platten. Es folgt dem üblichen Verfahren zur Stahlgewinnung in einem Stahlwerk. Es gibt zwei Optionen: Verfahren durch Strangguss oder Kokillen. Abbildung 1 zeigt ein allgemeines Schema des Prozesses bis zur Fertigstellung der Platte.

Abbildung 1: Produktion von Stahlplatten

Bei der Blockproduktion werden die Blöcke nach dem Schmelzen des Stahls und der Formgebung zu Brammen gewalzt. Dieser Vorgang wird in Reversierwalzwerken durchgeführt. Einige Typen haben auch seitliche Walzen, die gleichzeitig die vier Seiten des Barrens bearbeiten, wodurch das Drehen des Barrens um seine Achse in diesem Stadium entfällt.

Das Endprodukt dieses Vorgangs, die Bramme, ist 125 bis 230 mm dick, die ungefähre Breite des zu erhaltenden Weißblechs und eine Länge, die von der Größe des Blocks abhängt.

Das Stranggussverfahren eliminiert diese verschiedenen Stufen und entwickelt den gesamten Prozess in einer ununterbrochenen Weise.

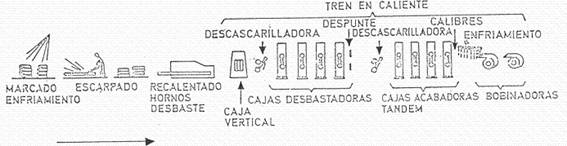

B) Warmgewalzt. Dies ist der nächste Schritt. Normalerweise gibt es einen Zwischenschritt, der aus dem Abkühlen und Lagern der Platten, einem Sortiervorgang, einer Oberflächenvorbereitung (Flämmen) und einem Wiederaufheizen der Platte auf die zum Laminieren geeignete Temperatur besteht. Diagramm 2 zeigt die verschiedenen Stufen dieses Prozesses.

Bild Nr. 2: Warmwalzprozess

Das Warmwalzwerk reduziert das Blech zu einem kontinuierlichen Band von etwa 2 mm Dicke. Dieser Zug besteht normalerweise aus zwei Abschnitten, einem Schruppabschnitt und einem Schlichtabschnitt. Es kann ein kontinuierlicher oder reversibler Typ sein, abhängig von der Kapazität der Anlage usw.

Am Ende dieses Prozesses ist das Material in Form von Spulen fertig.

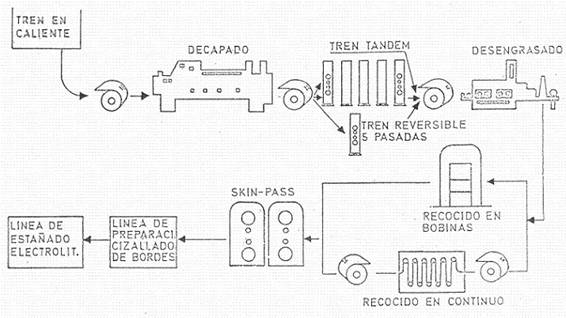

C) Kaltgewalzt. Die produzierten Coils müssen vor dem Kaltwalzen gebeizt und geschmiert werden, was normalerweise in einer Reihe von Tanks mit heißer verdünnter Schwefelsäure geschieht. Anschließend werden sie gewaschen, getrocknet und mit Palmöl oder einem anderen zum Kaltwalzen geeigneten Schmiermittel geschmiert. Die Beizlinie ist in der Regel mit einem Kreisschneider ausgestattet, der die Kanten schneidet und so sicherstellt, dass sie für die Kaltreduktion oder das Kaltwalzen geeignet sind, und der auch die maximale Breite des zu erhaltenden Weißblechs festlegt. Ein Diagramm dieser Phase ist in Abbildung 3 dargestellt.

Bild Nr. 3: Kaltwalzen, Glühen und Dressierwalzen von Basisstahl

Das Kaltwalzen kann in kontinuierlichen (Tandem-) oder reversierbaren Walzwerken erfolgen. Bei dieser Reduktion werden Schmier- und Kühlmittel verwendet, und die resultierende Dicke kommt der gewünschten Enddicke bei reduziertem Glattwalzblech sehr nahe.

D) Glühen. Das so erhaltene Coil besteht aus einem sehr harten, starken Spannungen unterworfenen Material und benötigt eine geeignete Behandlung, um ihm die notwendige Bearbeitbarkeit zu verleihen. Diese Behandlung wird Glühen genannt und kann kontinuierlich oder in glockenförmigen Öfen erfolgen. Siehe Diagramm Nr. 3. In beiden Fällen ist es unerlässlich, die Rückstände der zuvor verwendeten Schmier- und Kühlmittel zu entfernen, wobei die dafür verwendete Methode mit der Art des Glühens übereinstimmt, normalerweise werden elektrolytische Mittel verwendet.

E) Skin-Pass. Als nächstes folgt das Anlassen – eine Oberflächenbehandlung oder Endbearbeitung, die als „Skin-Pas“ oder „Anlassen-Walzen“ bezeichnet wird. Es wird durch eine Reduktion oder Laminierung hergestellt, ohne Schmiermittel und sehr leicht, die in der Regel nicht mehr als 2% in der Dicke. Siehe Diagramm Nr. 3.

Diese Stufe ergibt eine glatte Oberfläche, verbessert die Form und induziert die notwendige Duktilität im Material. Bei doppelt reduziertem Weißblech wird der Anlassvorgang durch eine zweite Lehrenreduzierung bzw. ein zweites Walzen von ca. 33%, diesmal mit Oberflächenschmiermittel, ersetzt.

Es ist gängige Praxis, die Spulen vor dem Verzinnen vorzubereiten. Sie besteht hauptsächlich aus dem Schneiden der Kanten und der Beseitigung von Abschnitten schlechter Qualität oder außerhalb der Spezifikation.

TINNING-LINIE

Derzeit wird das System zur Abscheidung einer dünnen Zinnschicht auf elektrolytischem Wege verwendet. In der Vergangenheit wurde noch ein anderes Verfahren durch Eintauchen in geschmolzene Zinnbäder verwendet – der Weißblechkoks -, das aufgrund seines hohen Zinnverbrauchs veraltet ist.

Bei der Herstellung von elektrolytischem Weißblech gibt es mehrere Möglichkeiten der Vorgehensweise. Im Grunde geht es darum, das bereits vorbereitete Schwarzblechcoil durch ein Becken – Elektrolyt – aus Zinnsalzen zu führen, das mehrere Zusätze enthält. Das Zinn wird aus Elektroden entnommen, die in das Bad eingetaucht sind.

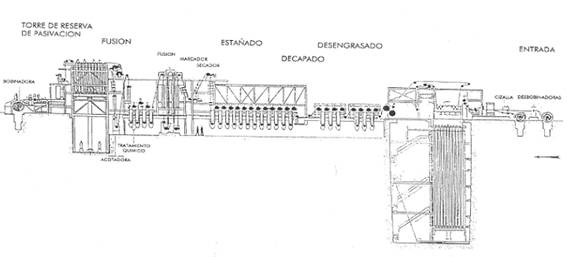

Zur Vereinfachung des Prozesses können die folgenden Phasen unterschieden werden: Siehe Abbildung Nr. 4.

Bild Nr. 4: Elektrolytische Verzinnungslinie

– Abwickeln und Vorbereiten der Schwarzblech-Coils: Führt der Linie kontinuierlich zu, schneidet den Anfang und das Ende jedes Coils und verschweißt sie. Es verfügt über ein Bahnspeichersystem, das die Ansammlung einer bestimmten Menge an Bahn ermöglicht, die die Schnur während des Rollenwechsels und des Spleißens zuführt.

– Entfettung: Entfernt Reste auf der Bandoberfläche: Schmiermittelreste, Kühlmittel usw. Es wird durch chemische Bäder gewonnen.

– Waschen: Reinigt die Überreste des Entfettungsvorgangs mit Hilfe von Wasser- und/oder Dampfstrahlern.

– Beizen: Entfernt das auf beiden Seiten der Spule anhaftende Eisenoxid und macht die Oberfläche bereit für die Aufnahme des Zinns.

– Verzinnen: Es wird beidseitig Zinn aufgetragen, es gibt mehrere Auftragsverfahren, das saure Verfahren und das alkalische oder basische Verfahren, letzteres wiederum hat zwei Möglichkeiten, horizontale Halogenlinien und vertikale alkalische Linien. Die häufigsten sind die, die das Säureverfahren verwenden. Elektrolyte sind Ihr empfindlichster Teil.

– Verzinnung: Sie dient dazu, dem Weißblech eine glänzende Oberfläche zu verleihen, da die einfache galvanische Abscheidung von Zinn eine mikroraue Oberfläche mit mattem Aussehen erzeugt. Bei diesem Vorgang wird eine Schicht aus einer Eisen-Zinn-Legierung erzeugt, die zwischen dem Grundstahl und dem oberflächlichen Zinn auf jeder Seite liegt und die Beständigkeit des Weißblechs gegenüber korrosiven Elementen erhöht.

– Passivierung: Sie besteht im Wesentlichen aus der Bildung einer Schicht aus Chromoxid und Zinn. Es werden verschiedene Methoden verwendet, chemische oder elektrochemische, die jeweils auf die Erzielung spezieller Eigenschaften ausgerichtet sind. Diese Schutzschicht hilft, Oxidation zu verhindern, nicht nur während der Herstellung, sondern auch bei nachfolgenden Arbeitsschritten, wie z. B. dem Lackieren. Sie hat eine entscheidende Bedeutung für die richtige Haftung der Lacke auf dem Weißblech. Die verschiedenen Passivierungsbehandlungen führen zu unterschiedlichen Formen des Angriffs oder der Verfärbung, wenn das Weißblech mit korrosiven Produkten oder Schwefelverbindungen in Kontakt kommt.

– Ölen: Ein Schmiermittel wird auf die Oberfläche des Weißblechs aufgetragen. Der Zweck dieses Schmiermittels ist nicht so sehr, das Weißblech selbst zu schützen, sondern die Passivierung und nicht die Eigenschaften dieser ist sehr leicht, so dass die am häufigsten verwendete Methode der Anwendung ist durch Elektro-Abscheidung, obwohl es durch Sprühen oder Tauchen durchgeführt werden kann. Das am häufigsten verwendete Schmiermittel ist Dioctylsebacat mit einer Belastung von 0,005 gms/m2.

– Schneiden und Verpacken: Die Linie endet mit dem Konfektionieren von Coils, wenn die Lieferung auf diese Weise erfolgt, oder dem Schneiden in Platten. In diesem zweiten Fall ist die Installation komplexer, da sie einen Prozess der Auswahl und Trennung von defektem Material beinhaltet.

WEISSBLECH-STRUKTUR

Das zum Schutz von Basisstahl verwendete Zinn ist von hoher Reinheit, mit mehr als 99,80% Zinn und weniger als 0,04% Antimon, Arsen, Wismut, Kupfer und anderen Metallen.

Weißblech besteht nicht nur aus dem Grundstahl und zwei dünnen Zinnschichten auf beiden Seiten. Wir haben bereits über die Bildung von Eisen-Zinn-Legierungszonen, Passivierung und Ölung gesprochen. Daher ist sein Endzustand wie in Abbildung Nr. 5 dargestellt:

Bild Nr. 5: Querschnitt durch Weißblech

Elektrolytisches Weißblech kann in verschiedenen Oberflächen hergestellt werden, wobei drei Oberflächen die gängigsten sind. A) Hell, was die häufigste ist. B) Matt oder Stein, bei dem der Grundstahl mit einer rauen Oberfläche verzinnt wird und das Zinn dann nicht umgeschmolzen wird, und C) Gleiche Option B, aber Umschmelzen des Zinns, was eine glänzende, aber nicht reflektierende Oberfläche ergibt.

HARDNESS

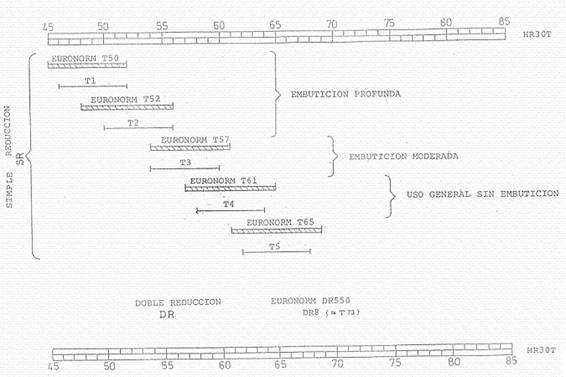

Ein wichtiger Faktor bei der Auswahl des richtigen Weißblechs für die jeweilige Anwendung ist seine Härte. Es kommt wirklich auf die Härte des bei der Herstellung verwendeten Grundstahls an. Der Typ „doppelt reduziertes“ Weißblech ist härter als der Typ „einfach reduziertes“.

Die Härte wird nach der Skala HR 30T bewertet. Im Allgemeinen werden die weißeren Weißbleche für die Verpackung von Wurstwaren oder Tiefziehteilen verwendet. Die härtesten haben ihre Hauptanwendung in der Formung von zylindrischen Behälterkörpern. Die folgende Tabelle gibt einen allgemeinen Überblick über die verschiedenen Weißblechsorten, die nach ihrer Härte klassifiziert sind.

Bild Nr. 6: Härtegrade und Verwendungen von Weißblech

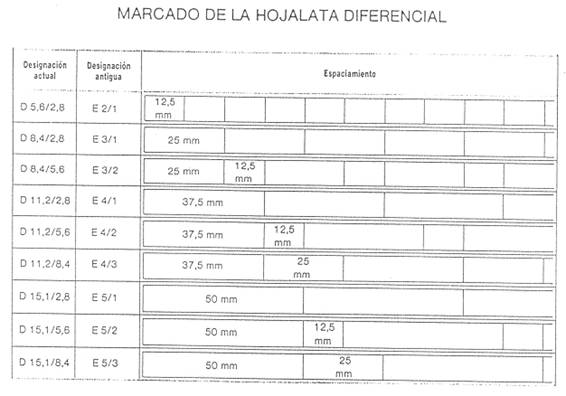

DIFFERENTIAL-WEISSBLECH

Wenn die Zinnschicht nicht auf beiden Seiten gleich ist, wird das Weißblech als Differential bezeichnet. Die Zinnbelastung wird in grs/m2 gemessen. Die erste Spalte der Tabelle Nr. 7 zeigt die gebräuchlichsten Verzinnungskombinationen bei Differentialblechen. In der Vergangenheit wurden andere Arten von Bezeichnungen verwendet, wie sie in der zweiten Spalte angegeben sind.

Um die verschiedenen Beschichtungsarten leicht zu erkennen, werden auf einer der Seiten, normalerweise auf der mit der größten Beschichtung, parallele Linien unterschiedlicher Größe markiert. Zu diesem Zweck werden vor dem Verzinnen diese Markierungen auf dem schwarzen Blech angebracht, die durch die Dünnheit der Zinnschicht darunter sichtbar werden.

Bild Nr. 7: Differenzielle Weißblechmarkierung

VORTEILE VON WEISSBLECH

Unter anderem können aufgeführt werden:

– Präsentationsqualität: Durch die metallisch glänzende Oberfläche erhält die Verpackung ein angenehmes Aussehen.

– Eignung für die Herstellung von Booten: Seine Eigenschaften wie Härte, Elastizität, Wärmeleitfähigkeit usw. machen es zum am besten geeigneten Material für diesen Zweck.

– Korrosionsbeständigkeit: Der Zinnschutz macht es zum günstigsten metallischen Werkstoff auf dem Markt, der hohe Korrosionsschutzeigenschaften aufweist.

– Leichtigkeit: Die extreme Dünnheit, die ihre Wände aufweisen können, erlaubt es, Behälter mit einem sehr geringen Gewicht zu erhalten. Dies ist ein klarer Vorteil, da es kein Eigengewicht bei Handhabung und Transport gibt.

– Versiegeln: Seine mechanischen Eigenschaften erleichtern den industriellen Nahtprozess und ermöglichen eine perfekte Versiegelung, mit einer Technologie, die für jeden Anwender erreichbar ist.

– Sterilisation: Die hervorragende Beständigkeit gegen äußere oder innere Drücke sowie die gute Wärmeleitung erleichtern jede Art von Sterilisationsverfahren.

– Undurchlässigkeit: Es handelt sich um ein völlig undurchlässiges Material, das eine hervorragende Barriere für jede Art von externer Kontamination darstellt.

Danke für den Beitrag zu Schraubenarten. Mein Onkel braucht eine galvanische Oberflächenbeschichtung und sucht gerade eine Firma. Interessant, dass Weißblech so viele Vorteile hat.