In relazione a questi – o a qualsiasi altro prodotto – si possono prendere varie posizioni:

a) Piena fiducia -senza ulteriori indagini- nella qualità dei contenitori forniti, considerandoli adatti allo scopo per il quale sono destinati. Pertanto, non stabilisce alcun tipo di controllo e solo quando si verifica un problema che può essere attribuito a loro, sia durante il processo di riempimento o più tardi, presenta il reclamo appropriato al fornitore. Questo può verificarsi in diverse circostanze:

- Quando non si vuole sostenere alcun costo.

- Quando il fornitore merita una garanzia totale.

- Quando, a causa del tipo di prodotto da imballare, il rischio è minimo.

b) Impostare un controllo della ricezione. Per fare questo, è necessario stabilire delle regole, concordate o meno con il fornitore, che determinino adeguatamente la procedura da seguire e la valutazione dei difetti prevedibili. Torneremo su questo punto più tardi.

c) Stabilire un sistema di qualità concordato, negoziato e perfettamente definito con il fornitore. Determina il livello di qualità che il produttore dell’imballaggio si impegna a fornire con assoluta certezza. In questo caso, non è richiesto un monitoraggio continuo, ma solo audit sporadici per confermare che ciò che è stato concordato è adeguatamente rispettato.

d) Definisci il tuo sistema in base alle tue esigenze. Ci sono molteplici soluzioni qui, come il campionamento puntuale, il controllo delle differenze inventariali, le norme ISO, ecc…

Il criterio a) è sempre meno utilizzato, essendo ridotto alle piccole imprese. Al giorno d’oggi, qualsiasi azienda preoccupata per la qualità dei suoi prodotti opta per le seguenti opzioni b), c) o d).

Come esempio, sviluppiamo più in dettaglio la possibilità b), cioè l’istituzione di “regole per la ricezione di contenitori in banda stagnata” da parte di un imballatore. A questo scopo descriviamo quella che potrebbe essere la bozza di tali regole.

Prima di sviluppare questo progetto, è importante sottolineare quanto segue:

– I dati ivi esposti devono essere presi come una linea guida. Pertanto i valori di AQL, dimensione del lotto, piano di campionamento, ecc. sono puramente indicativi. Dovranno essere adattati alle esigenze specifiche di ogni caso.

– Lo stesso vale per le liste di classificazione dei difetti. Possono anche essere estesi o ridotti a seconda delle circostanze specifiche di ogni processo.

PROGETTO da REGOLE PER LA RICEZIONE DI CONTENITORI IN BANDA STAGNATA

I.- OBIETTIVO E CAMPO DI APPLICAZIONE

Lo scopo di queste norme è di definire le condizioni tecniche che devono essere soddisfatte dai contenitori in banda stagnata forniti da _________________ alla società ____________________________.

Le caratteristiche indicate in queste norme sono definitive, ammettendo le tolleranze specificate in ogni caso.

II.- MATERIALI DI BASE:

II.1.- TUBO: Prodotto piatto in acciaio, a basso contenuto di carbonio, rivestito con stagno su entrambi i lati, applicato per elettrodeposizione.

RIVESTIMENTI: Organosol, vinile, epossifenolico o rivestimento alimentare organico di tipo equivalente.

II.3.- COMPOSTO DI SIGILLATURA: Soluzione di alimentazione speciale di gomma e resina a base d’acqua usata per produrre, una volta asciutto, un sigillo ermetico. Deve resistere al processo di sterilizzazione dei contenitori.

III.- CLASSIFICAZIONE E DESCRIZIONE DEI DIFETTI

III.1.- DEFINIZIONE DEI DIFETTI

III.1.1.- Difetti di classe A (critici): Livello di qualità accettabile AQL=0,40% (secondo le tabelle “Military Standard”).

Difetti che rendono il contenitore inutilizzabile per l’uso normale, o che influiscono sulla qualità del prodotto o dell’imballaggio. Comprendono tutti quelli che incidono sull’ermeticità o che impediscono il confezionamento del contenitore.

III.1.2.- Difetti di classe B (maggiori): AQL= 4,0%.

Difetti che comportano un certo rischio nei contenitori che li presentano, ma che in condizioni normali non impediscono il loro utilizzo come tali.

III.1.3.- Difetti di classe C (minori): AQL= 6,5%.

Difetti che influiscono sulla presentazione dell’imballaggio, senza influenzare il processo di produzione della linea o la qualità del prodotto.

NOTA: I difetti chiaramente risultanti dalla manipolazione o da condizioni di trasporto critiche (prima dello scarico, dopo il ricevimento in fabbrica, ecc.) non sono presi in considerazione.

III.2.- DESCRIZIONE DEI DIFETTI VISIVI

III.2.1.- DIFETTI DI CLASSE “A

III.2.1.1.1.- IMBALLAGGIO

A.1 Contenitore non ermetico (1)

A.2 Rottura o perforazione del metallo

A-3 Chiusura falsa

A.4 Deformazione significativa della flangia che rende impossibile la chiusura.

A-5 Mancanza totale di vernice interna

A-6 Decorazione errata, mancante o illeggibile

A-7 Decorazione interna

A-8 Decorazione mista

A-9 Sporco interno aderente

III.2.1.2.- TAPPI/FONDI

A.1 Perforazione del metallo

A-2 Deformazione significativa del ricciolo che rende impossibile la chiusura.

A.3 Assenza di composto in tutta o in parte della periferia.

A.4 Sporco aderente interno

A.5 Decorazione interna

A-6 Rivetto fratturato (coperchio facile da aprire)

A-7 Incisione fratturata (Easy Open Lid)

A-8 Coperchio senza anello (coperchio Easy open)

III.2.2.2.- DIFETTI DI CLASSE “B

III.2.2.1.- IMBALLAGGIO

B.1 Altezza del contenitore fuori tolleranza (2)

B.2 Leggera deformazione della flangia

B.3 Contenitori ossidati esternamente

B.4 Vernice interna a righe

B.5 Distacco della vernice interna prima o dopo la sterilizzazione.

B.6 Parziale mancanza di vernice interna

B.7 Assenza totale di uno degli inchiostri utilizzati nella decorazione.

B.8 Decorazione difettosa o fuori centro

B.9 Sporco interno

III.2.2.2.2.- TAPPI/SFONDI

B.1 Ricciolo danneggiato

B.2 Curl diametro esterno tolleranze esterne (2)

B.3 Altezza del ricciolo fuori tolleranza (2)

B.4 Deformazioni o ammaccature che causano interruzioni nella linea, ma non compromettono la tenuta.

B.5 Graffi o difetti nella vernice interna

B.6 Ossidazioni esterne

B.7 Rivetto deformato (coperchio easy open)

III.2.3. – DIFETTI DI CLASSE “C

III.2.3.1.- IMBALLAGGIO

C.1 Corpi danneggiati o contusi

C.2 Deformazione del pannello inferiore

C.3 Allacciatura debole

C.4 Scheda raggrinzita

C.5 Variazione della tonalità di colore

C.6 Decorazione macchiata

C.7 Assorbimento dell’acqua per litografia

C.8 Piccoli graffi nella decorazione

C.9 Assenza parziale di uno degli inchiostri utilizzati nella decorazione.

C.10 Sporco esterno

III.2.3.2.2.- TAPPI/FONDI

C.1 Ricciolo ondulato

C.2 Peso composto fuori tolleranza

C.3 Gravi variazioni di chiave

C.4 Assorbimento dell’acqua per litografia

C.5 Piccoli graffi nella decorazione

C.6 Assenza parziale di uno degli inchiostri utilizzati nella decorazione.

C.7 Sporco esterno

NOTE

(1): La tenuta è controllata sottoponendo il contenitore a una pressione minima di 1 kg/cm2.

(2): Dimensioni da controllare con un calibro.

IV.- PROCEDURA DI CONTROLLO DELLA RICEZIONE

IV.1.- DEFINIZIONE DI LOTTO

Questo è preso come la quantità di contenitori e/o coperchi contenuti in un camion.

IV.2.- APPLICAZIONE

Può essere applicato su ogni lotto per mezzo di un piano di campionamento statistico determinato dallo standard militare MIL-STD-105D (Attribute Inspection Sampling Tables and Procedures).

IV.3.- PIANO DI CAMPIONAMENTO

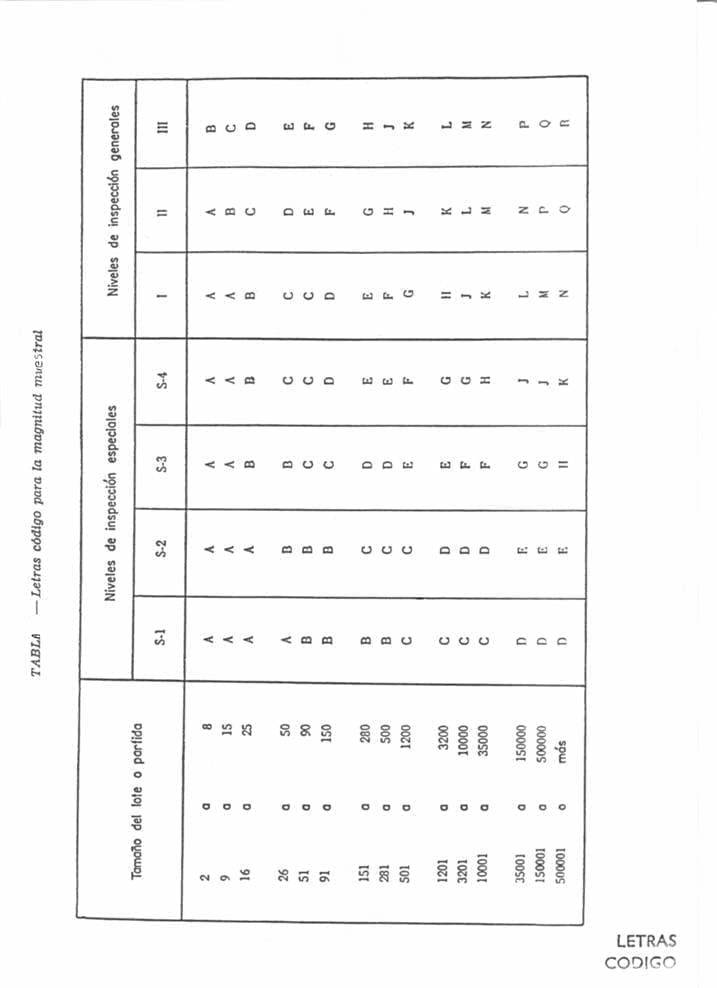

Conoscendo le dimensioni del lotto, il piano di campionamento è determinato dal livello di ispezione I e dal campionamento semplice per l’ispezione normale. (“Livelli generali di ispezione”). Vedi la tabella “Lettere di codice per la dimensione del campione” qui sotto. Conoscendo la dimensione del lotto e il livello di ispezione, questa tabella definisce la corrispondente “lettera di codice” necessaria per determinare la grandezza o la dimensione del campione.

IV.4.- LIVELLO DI QUALITÀ ACCETTABILE (ACQL)

Si definisce come la percentuale massima di unità difettose di un lotto, fissata precedentemente nella sezione III di queste norme, secondo il grado di gravità dei difetti esaminati.

IV.5 DEFINIZIONE DEL CAMPIONE

Un insieme di unità estratte a caso da un gioco per essere esaminate.

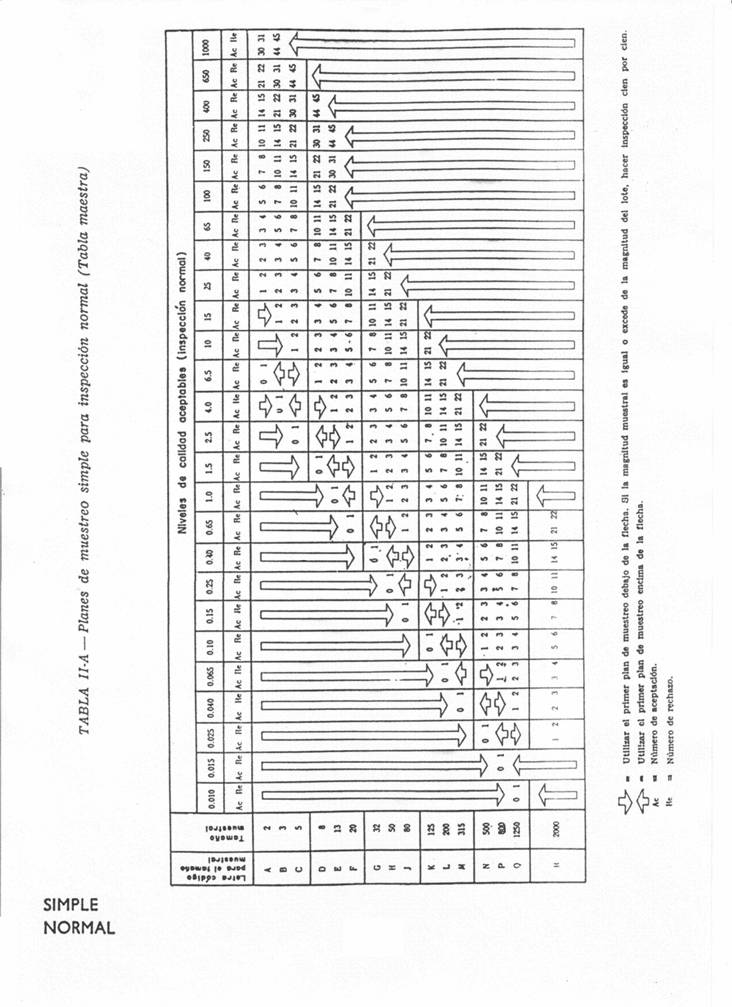

Il numero di unità contenute nel campione è chiamato DIMENSIONE DEL CAMPIONE. Il suo valore è determinato per mezzo della tabella II-A allegata. Per fare questo abbiamo bisogno di conoscere l’AQL – definito sopra in base al tipo di difetti – e la lettera di codice, che abbiamo già determinato in base alla “dimensione del lotto o della partita” (per esempio un camion) e il livello di ispezione (livello I) come descritto nella sezione IV.3 precedente. PIANO DI CAMPIONAMENTO

La tabella II-A definisce il numero di campioni difettosi secondo l’AQL che determina l’accettazione o il rifiuto della partita.

IV.6.- CAMPIONAMENTO

Conoscere il numero di pallet nella spedizione (B) e dopo aver determinato la DIMENSIONE DEL CAMPIONE (C), si applica la seguente formula

A= 3C/B; dove A = numero di unità da prelevare da ogni pallet.

Ciò significa che ogni 3 pallet (3°, 6°, 9° ….) saranno campionati.

La cifra A è arrotondata per eccesso o per difetto al numero intero più vicino se è una frazione maggiore o minore, rispettivamente, di 0,5.

Le unità mancanti per completare la dimensione del campione saranno prese dall’ultimo pallet.

NOTE:

Per i test dimensionali o distruttivi, si può scegliere uno dei “livelli di ispezione speciale” dalla tabella precedente, per esempio il livello S-1.

– Le norme devono essere completate con le corrispondenti schede tecniche dei contenitori e delle chiusure, così come con i fogli appropriati delle Tabelle Militari. Questi ultimi sono allegati qui sotto (solo quelli menzionati in questa bozza).

0 Comments