La manufactura de una lata aluminio de 2 piezas inicia en el área frontal de la línea de producción, también llamada área de formación o Front End por su término en inglés. En esta área el metal aluminio pasa de ser un lamina enrollada en forma de bobina, a una lata aluminio brillante, libre de lubricantes, óxidos y totalmente seca, lista para el proceso de impresión y aplicación de barnices.

El área de formación está constituida típicamente por la siguiente maquinaria y zonas de acumulación de copa o lata aluminio: Volteador del rollo, carro del rollo, desenrollador de doble mandril, lubricador de lámina, prensa de copas, acumulador de copas, formadores de cuerpo, recortadoras, transportador de lata húmeda, lavadora acida de siete estaciones, horno de secado, y acumulador de lata brillante.

Si vemos el área de formación desde una perspectiva de procesos, esta consiste en los siguientes procesos de manufactura: Manipulación de rollos, lubricación de lámina, formación de copa por medio de corte y embutido profundo, transportación y acumulación de copas, formación de lata por medio de embutido y planchado de metal, formación de domo por medio de embutido, recorte del área abierta de la lata, transportación y acumulación de lata húmeda, lavado y decapado de lata en un ambiente acido, secado de lata, transportación y acumulación de lata brillante.

Cada uno de estos procesos antes mencionados tienen su debido impacto al proceso subsiguiente, es decir que un metal aluminio bien manufacturado por el molino de rolado, tendrá grandes probabilidades de ser una lata brillante o terminada dentro de especificaciones. Lo mismo sucederá con el proceso de formado de copa, una lámina aluminio con una superficie libre de defectos, correctamente lubricada, y con sus propiedades mecánicas dentro de especificación, tendrá grandes probabilidades de ser una copa aluminio de alta calidad para el proceso de formado de lata.

Todo lo que hagamos o dejemos de hacer en formación para que nuestra lamina, copa o lata recortada y brillante estén dentro de especificaciones, tendrán una repercusión en el área de decorado (Back End) ya sea favorable o adversa. Por eso es importante definir y entender las entradas y salidas de cada proceso en el área de formación de lata (Front End), para así poder controlar y entregar un producto dentro de especificaciones para el proceso subsiguiente. No esperemos que una copa de mala calidad producida por la prensa de copas, por ejemplo copa con arruga, llegue a ser una lata brillante de alta calidad para el proceso de encuellamiento o pestañado, el formador de cuerpo no tiene la capacidad de arreglar lo que se estableció en la prensa de copas.

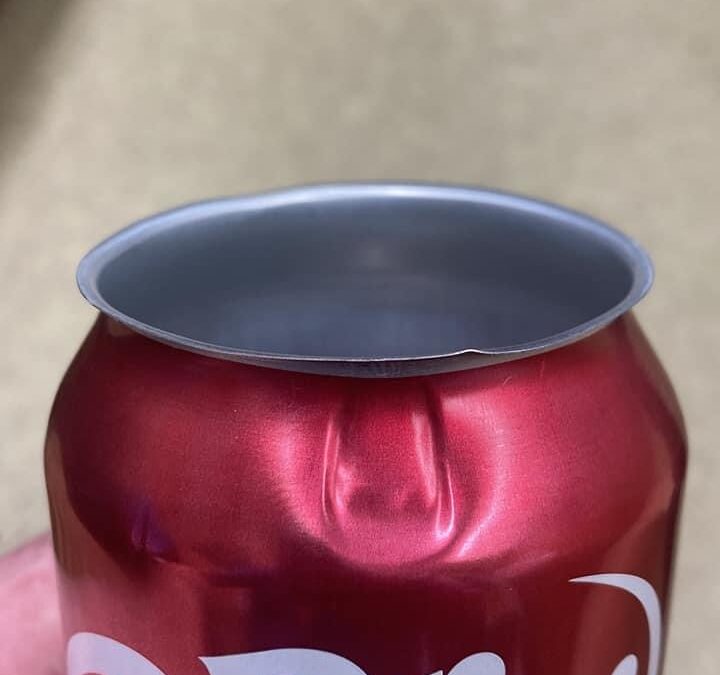

El área de decorado o Back End por su término en inglés, depende grandemente de lo que se haga y controle en el área de formación. La mayoría de los problemas o rechazos que observamos en el área de decorado, por ejemplo en el encuellador o Die Necker, vienen de desviaciones o problemas de calidad ocurridos en el área de formación o procesos anteriores. Un mal recorte de lata, arruga en la copa, lata brillante incompleta o inclusiones en el metal por nombrar algunos defectos de formación, nos darán un nuevo problema en procesos subsiguientes como pliegues en el cuello, pestaña incompleta o micro orificios en las paredes de la lata.

De acuerdo a lo expuesto con anterioridad, se puede concluir que es de suma importancia definir y entender las entradas y salidas de cada proceso en el área de formación de lata aluminio. Por ejemplo los requerimientos para lograr una buena calidad de copa deben ser claros para el operado de la prensa de copas, ya que una buena calidad de copa tendrá mayores oportunidades de formar una buena lata y así sucesivamente en este efecto domino hacia el área de decorado de la línea de producción. Este buen entendimiento de entradas, salidas y requerimientos del producto en proceso nos ayudaran a producir latas de alta calidad, poder incrementar eficiencias de línea, y reducir nuestro desperdicio de metal.

Ejemplo de arruga en el cuello (Bat Wing) debido a una alta variación de espesores de pared gruesa, este problema se originó en un formador de cuerpo en el área de formación de lata.