En la última década, la reducción del peso de las latas de alimentos de tres piezas no había progresado realmente debido al problema de las arrugas de las latas durante las operaciones de cierre. Para solucionarlo, la Asociación de Investigación para la Aplicación del Acero (FOSTA), con sede en Düsseldorf (Alemania), encargó un proyecto de investigación que se llevó a cabo en el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformación (IWU) de Chemnitz (Sajonia), junto con socios industriales.

Aunque el problema de las arrugas durante el cierre de las latas ha sido el principal factor que ha limitado una mayor reducción del calibre, se reconoció que si se optimizaba el proceso de cierre, el potencial para reducir aún más el calibre de las latas de tres piezas era notable.

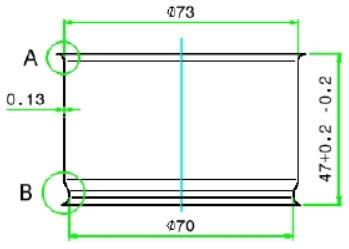

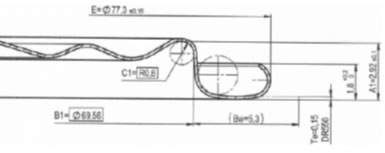

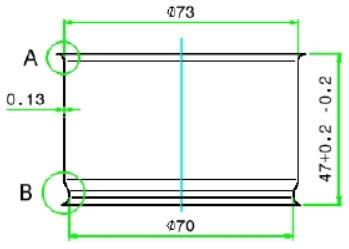

Para las investigaciones, se seleccionaron latas de alimentos de hojalata de tres piezas de 70 mm de diámetro con las geometrías de cierre OIII estándar de SEFEL, ya que se utilizan habitualmente en la industria de fabricación de latas. El material estándar utilizado actualmente para estas latas de alimentos tiene extremos con una dureza de TH550 y un grosor de 0,17 mm. En el marco del proyecto, se investigaron cinco materiales diferentes para las tapas. Se investigó como referencia la hojalata con una dureza de TH550 y un espesor reducido de 0,15 mm. Se examinaron cuatro materiales con un grosor de 0,15 mm y resistencias a la tracción superiores en el rango de 600N/mm² y 650N/mm², con tensiones variables entre el 2 y el 10% hasta el punto de fractura.

Análisis del proceso mediante simulación de elementos finitos

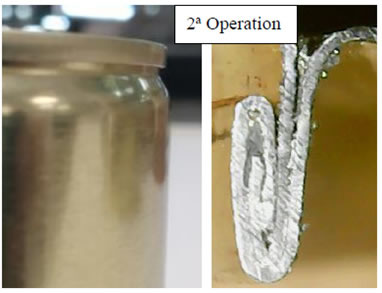

El cierre de rodillos se divide en dos etapas: la primera operación de cierre y la segunda operación de cierre. El perfil del rodillo para la primera operación -que tiene una geometría completamente diferente a la de la segunda operación- influye considerablemente en el comportamiento de las arrugas en el cierre.

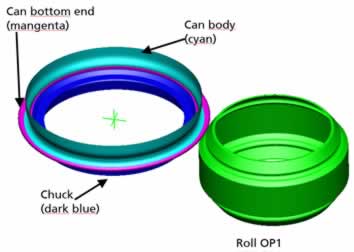

Fig. 1 Modelo de cierre con abstracciones del modelo

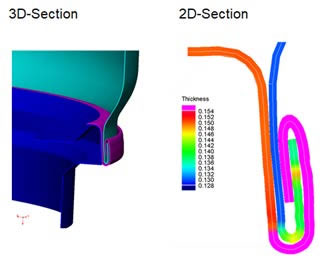

Fig.2 Resultados después de la simulación de cierre

Por ello, se llevó a cabo un análisis de elementos finitos (FEA) con el objetivo de identificar los principales factores y las causas de las arrugas durante la primera operación de sellado (véanse las figuras 1 y 2), para lo cual se aplicó el paquete de software PAM-STAMP del Grupo ESI.

Una de las principales influencias es la relación entre la dureza del material y la geometría del rodillo. En consecuencia, se analizaron diferentes perfiles de rodillo para minimizar la altura de las arrugas durante la simulación de AEF. Esto permitió optimizar el perfil del rodillo para minimizar las arrugas durante el sellado de todos los extremos de alta resistencia. Los socios industriales del proyecto fabricaron el perfil de rulina optimizado y lo probaron en diferentes máquinas cerradoras. Tres fabricantes de cerradoras y un fabricante de latas realizaron pruebas industriales con los nuevos y antiguos perfiles de rulina para la primera operación de cierre.

Pruebas industriales en AUXILIAR CONSERVERA

Esta sección se refiere a las pruebas industriales de la conservera Auxiliar Conservera (AC).

Tras sesenta años como fabricantes de envases metálicos, AC es una de las empresas con más experiencia en el sector de las conservas alimentarias en Europa, ofreciendo soluciones a más de 500 empresas en todo el mundo, desde grandes multinacionales hasta pequeñas conserveras.

Trabajar para mejorar la vida de las personas desarrollando sistemas que conserven los alimentos de la forma más saludable y respetuosa con el medio ambiente, les anima a innovar constantemente y ofrecer nuevos formatos y patentes. Esta es la clave que les ha permitido seguir creciendo y expandiendo sus procesos a nivel internacional.

En la figura 3 se muestran los componentes iniciales. Han sido fabricados por el socio del proyecto. La parte inferior se ha sellado en AC.

FIG 3: componentes para el sellado

FIG 3: componentes para el sellado

Producción en AC

FIG 4: Latas en la máquina en AC

FIG 5: Muestras de latas selladas

En las Figuras 4 y 5 se muestran muestras de algunas latas fabricadas durante las pruebas para alcanzar los valores óptimos de cierre Sefel 0III.

Análisis de arrugas

Las arrugas son las ondulaciones que se forman en el extremo del gancho de tapa durante el sellado. El porcentaje de arrugas se define como el porcentaje del tamaño de la arruga frente al tamaño total del gancho. Como máximo, establecemos un porcentaje de arrugas aceptable del 30%.

FIG 6 Resultados en Op1

FIG 7: Resultados en OP2

En las imágenes de la sección de las dos operaciones de sellado vemos que tenemos una muy buena conformación del doble cierre en la primera operación. Después del planchado en la segunda operación tenemos un cierre con una buena conformación y sin presencia de arrugas para todos los materiales de tapa probados.

FIG. 8 Tapa del TH650 – no hay arrugas después del OP2

FIG. 9: Tapa del SF650 – sin arrugas después del OP2

Parámetros geométricos del doble cierre

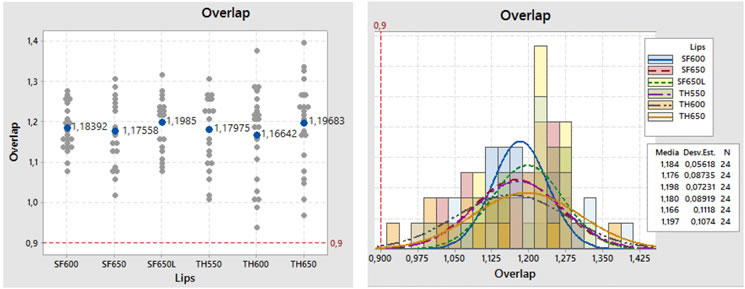

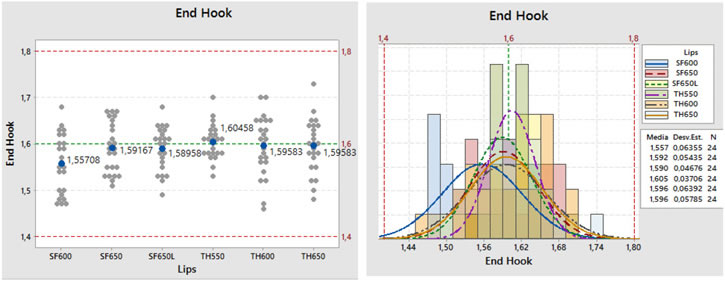

La evaluación de los parámetros críticos del cierre se realizó en 24 muestras para cada especificación de material.

En el gráfico observamos que tenemos valores muy similares entre ambos extremos. Tenemos una buena agrupación de los datos pero con un enfoque muy cercano al límite superior.

FIG 10 : Altura de la unión

Para todos los cierres tenemos todos los valores por encima del límite inferior de aceptación. Los datos tienen una variación muy alta, especialmente en el caso de los materiales TH.

La agrupación de datos para el gancho de tapa es buena. En cuanto al proceso, observamos que está centrado en el nominal.

Prueba de porosidad

Para realizar esta prueba, las costuras se sumergen en una solución de sulfato de cobre durante un minuto. Después de esto, se busca puntos de oxidación, esto indica que estos puntos no fueron cubiertos por el barniz, por las juntas cepilladas.

FIG 13. Prueba de porosidad

FIG 14. Miniseam después de la prueba de porosidad

Todas las latas analizadas de todos los tipos de material aprobaron los controles de porosidad.

Pruebas de presión

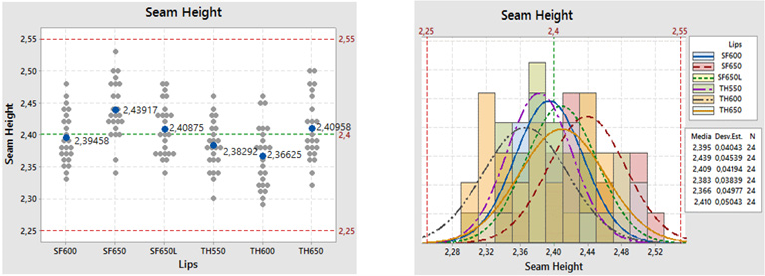

Se han realizado las primeras pruebas de PANDEO. Esta prueba se deriva de los procesos de esterilización de latas de alimentos selladas en autoclaves. La lata, sellada por ambos lados, se sujeta en un soporte y se analiza bajo una presión en constante aumento para determinar a qué presión se producen fugas o deformaciones inaceptables.

FIG 15 Prueba de Deformación

La conclusión de esta prueba es que todos los materiales de mayor resistencia tienen un potencial de mejora manteniendo los mismos requisitos funcionales. De esta muestra todavía se puede deducir que los materiales con una alta resistencia y un alto alargamiento tienen un mayor potencial de mejora para la función del componente que los materiales con un puro aumento de la resistencia.

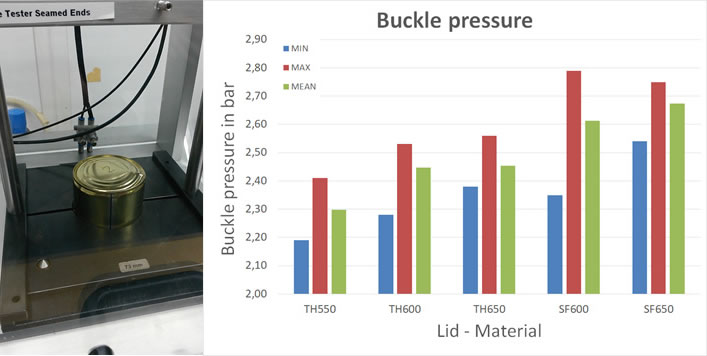

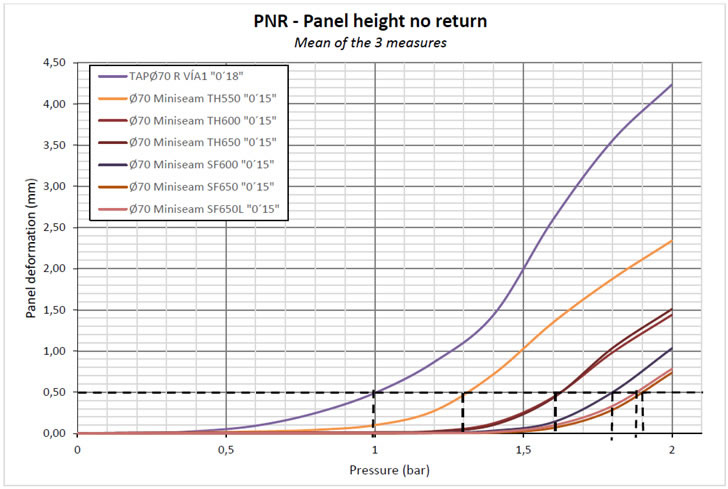

En la prueba de presión PNR, la lata se sujeta en un dispositivo de compresión. A continuación, la lata se carga paso a paso con presión interna. Durante este aumento gradual de la presión, se registra la deformación del punto central de la tapa. Después de cada medición de la deformación central bajo carga de presión, se registra la deformación residual restante del punto central tras la liberación de la presión. El objetivo es no sobrepasar un valor límite -deformación máxima del panel = 0,5 mm-, ya que de lo contrario las latas no se mantendrán en pie de forma segura y aparecerán visualmente «infladas».

FIG 16 Dispositivo de prueba PNR

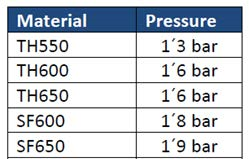

Tomando una referencia de no retorno de 0,5 mm, necesitamos para cada extremo una presión de

En comparación con la figura 17

Como podemos observar en el gráfico tenemos una notable diferencia en cuanto a la deformación permanente del panel después de algunos extremos de presión. Los extremos de material SF tienen un excelente comportamiento con la presión.

Conclusión:

Los participantes industriales en este proyecto estiman que el uso de un material de tapa con una resistencia de 650 N/mm² y altas tensiones permitiría reducir el grosor de la lámina de la tapa en 0,02 mm (20 micras), conservando la misma funcionalidad. Sin embargo, la confirmación de esto será objeto de futuras pruebas de producción a gran escala. Actualmente se están llevando a cabo conversaciones sobre este trabajo con posibles socios del consorcio. Para más detalles sobre FOSTA y cómo obtener el informe completo del proyecto, visite http://www.stahlforschung.de

Agradecimiento

El proyecto de investigación IFG 19436 BR / 1237 «Ampliación de los límites del proceso para el cierre sin arrugas de tapas fabricadas con acero fino de alta resistencia para envases» de la Asociación de Investigación para la Aplicación del Acero (FOSTA), de Düsseldorf, fue apoyado por el Ministerio Federal de Economía y Energía a través de la Federación Alemana de Asociaciones de Investigación Industrial (AiF) como parte del programa de fomento de la investigación industrial cooperativa (IGF) respaldado por el Bundestag alemán.

El proyecto se llevó a cabo en el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformación – IWU.

Socios industriales del proyecto

- Proveedores de materiales (Thyssenkrupp Rasselstein GmbH, Tata Steel)

- Máquinas cerradoras (Cantec GmbH & Co. KG, Lanico Maschinenbau Otto Niemsch GmbH, Gebrüder Leonhardt GmbH & Co. KG Blema Kircheis, Ferrum Ltd, para la tecnología de enlatado)

- Herramientas para el cierre (Maiko Engineering GmbH)

- Fabricantes de latas (Canpack SA, Auxiliar Conservera SA, International Packaging Association, Glud & Marstrand A/S)

- Equipos de medición (CMC-Kuhnke GmbH)

- Compuestos (Wakol GmbH, Henkel Adhesive Technologies).

0 comentarios