双片铝罐的生产始于生产线的前端,也称为前端。 在这一区域,铝金属从卷绕的板材变成闪亮的铝罐,不含润滑剂和氧化物,完全干燥,可以进行印刷和上漆。

成型区通常由以下机器和铝罐堆积区组成:卷材翻转机、卷材推车、双芯轴开卷机、铝箔润滑器、压杯机、储杯器、罐身成型机、切边机、湿罐输送机、七工位酸洗机、烘干炉和闪亮的储罐器。

如果我们从工艺的角度来看待成型领域,它包括以下生产流程:轧辊处理、轧片润滑、杯形深拉伸和切割成形、杯形输送和堆积、罐形深拉伸和金属压制成形、圆顶深拉伸成形、修整罐身开口区、湿罐输送和堆积、在酸性环境中清洗和酸洗罐身、罐身干燥、罐身输送和堆积闪亮的罐身。

上述每一道工序都会对后续工序产生应有的影响,例如,轧制厂生产的铝金属井很可能是符合规格的光亮罐或成品罐。 在铝杯成型工艺中也是如此,表面无缺陷、润滑良好、机械性能符合规范的铝板很可能是用于铝罐成型工艺的优质铝杯。

我们在训练中为使修剪过的光亮板材、杯子或罐子符合规格而做或不做的一切,都会对后端产生有利或不利的影响。 因此,必须定义和了解制罐区(前端)各工序的输入和输出,以便控制和交付符合后续工序规格的产品。 不要指望压杯机生产出的劣质杯子(如有褶皱的杯子)会成为装订或翻边工艺中的优质光亮罐,因为罐身成型机没有能力修复压杯机的缺陷。

后端区域在很大程度上取决于培训区域的工作和控制。 我们在装饰领域(如粘合剂或模具内克)观察到的大多数问题或废品都来自于成型领域或之前工序中出现的偏差或质量问题。 罐身修整不佳、罐杯起皱、罐身光泽不完整或金属中夹杂物等形成缺陷,都会在后续工序中给我们带来新的问题,例如罐颈折痕、不完整的凸缘或罐壁的微孔。

综上所述,我们可以得出结论,界定和了解铝罐成型领域各工序的输入和输出至关重要。 例如,压杯机操作员必须清楚地知道对杯子质量的要求,因为质量好的杯子才有更大的机会形成好的罐子,这种多米诺骨牌效应一直延续到生产线的装饰区。 对投入、产出和加工中产品要求的充分了解将帮助我们生产出高质量的罐子,提高生产线效率,并减少金属废料。

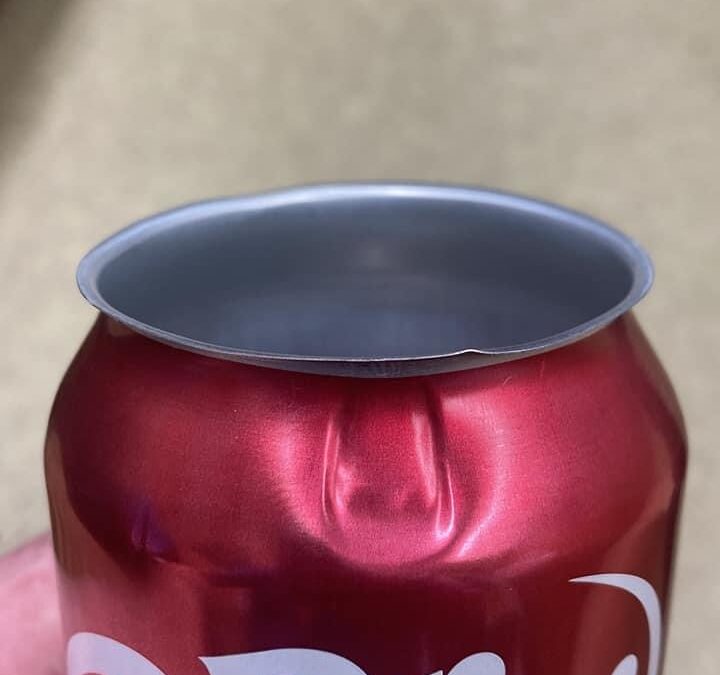

由于厚壁厚度变化大而导致瓶颈起皱(蝙蝠翼)的例子,这个问题源于易拉罐成型区的瓶身成型机。