RESUMEN

Algunos criterios y recomendaciones para la construcción de diferentes tipos de troqueles para envases embutidos.

PREÁMBULO

Dentro de la industria metalgrafica, la fabricación de envases del tipo embutidos quizás se la técnica más fiable y asequible. Su utilización se remonta al inicio de esta industria, aunque siempre ha sufrido la limitación de la reducida gama de formatos disponibles, ya que la manera de fabricarse obliga a preparar un utillaje específico para cada tamaño de bote.

Existen diferentes opciones para fabricar envases embutidos. La más reciente es la denominada DRD, prevista para botes de altura elevada con relación a su diámetro. En otros trabajos de esta Web ya hemos tratado este modo de operar, por lo tanto no entraremos aquí de nuevo en esta materia.

En estas líneas nos centraremos en los envase de poca altura, sobre todo en las dos variantes de su fabricación y en las características de los utillajes necesarios.

MODOS DE TRABAJO

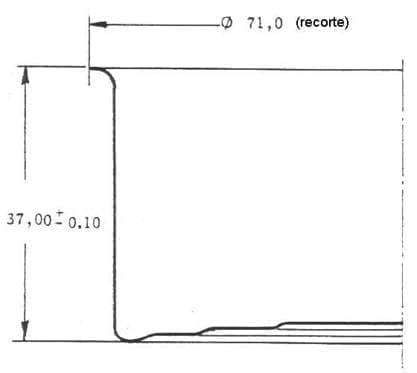

Entendemos como envases de poca altura, aquellos que la misma es aproximadamente igual o menor que la mitad de su diámetro. Así por ejemplo el envase que tomaremos como referencia en este artículo, el que aparece en el dibujo nº 1, seria un caso limite dentro de este grupo.

Estos envases pueden ser obtenidos en una única operación de embutición, si bien es posible optar por una segunda operación para realizar el recorte del material sobrante, o bien incluir esta ultima en la misma operación de embutición.

Por tanto hay dos formas de trabajar para estos tipos de botes, en instalaciones de una sola operación o en doble operación. Para su estudio, tomaremos como ejemplo el envase RO 65 x 37, cuyas dimensiones externas finales se indican en el dibujo nº 1.

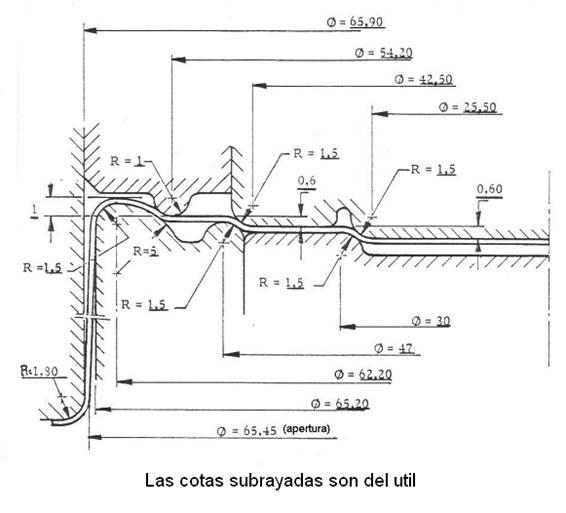

Tanto si el proceso se hace en dos operaciones como en una, el núcleo del troquel conformador presenta las mismas medidas, pues son las que le dan forma al envase. En el dibujo nº 2 se indican las mismas para el bote que hemos tomado como referencia.

Dibujo nº 2: Medidas de las piezas que dar forma al envase

Las cotas que aparecen en el dibujo nº 2, todas se corresponden a las piezas del útil, apareciendo subrayadas, excepto el diámetro de apertura o boca del envase que es medida de bote. Las piezas que dar forma al envase son básicamente tres, el punzón por su cara interna, el centro de matriz y el centro del punzón.

A pesar de la igualdad de medidas en la parte formadora del envase en los dos posibles procedimientos de fabricación, hay diferencias sustanciales en la concepción de los troqueles en ambos casos. Veamos estas diferencias.

EN DOS OPERACIONES

Cuando el envase se termina en dos operaciones, la tarea que realiza cada una de ellas es:

– 1ª operación: Corta el disco de material a partir de una tira plana, embute y da forma al envase.

– 2ª operación: Recorta el aro sobrante de material en el borde del bote, el mismo presenta un filo irregular debido a los estiramientos no uniformes del metal. Estos son siempre mayores en la dirección de laminación del mismo en la siderurgia.

Concebir la fabricación en dos operaciones, supone simplificar bastante el diseño de los troqueles en ambas, aunque hace necesario disponer de dos prensas y sus elementos de unión, y por tanto de mayor espacio físico en la nave industrial.

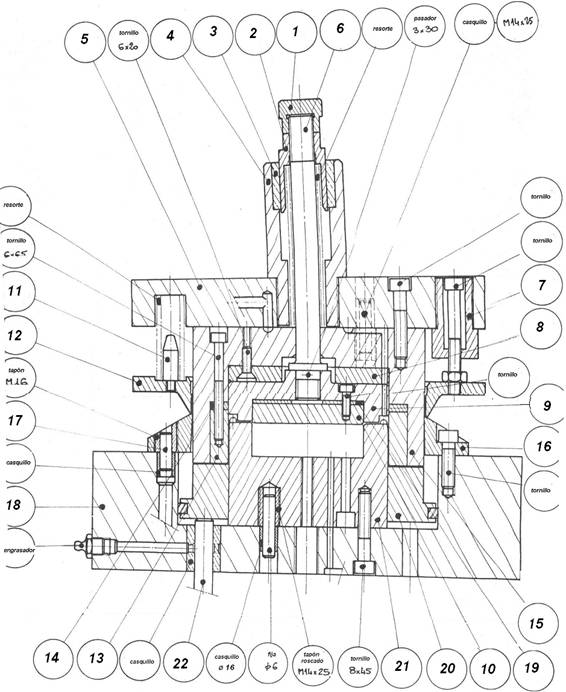

El útil de 1ª operación consta esencialmente de una pareja punzón y cuchilla de corte – piezas 15 y 16 del dibujo nº 3 – y los centros de punzón y matriz que dan forma al envase – piezas 9 y 21 del dibujo – . En este diseño, el centro del punzón – nº 9 – también actúa de expulsor del envase al final del proceso. Estas piezas se pueden sofisticar mejorando sus prestaciones, como es el caso del punzón de corte, que está formado a su vez de tres piezas: punzón de corte propiamente dicho – 9-, anillo interior formador de la pared del envase – 13 -, y calza – 14 –. Esta última permite afilar el borde de corte del punzón sin necesidad de rehacer su parte interior, ajustando la altura de dicha calza después de cada afilado.

Dibujo nº 3: Troquel 1ª operación – corte y embutición.

El útil se completa con el pisabandas – nº 12 – y sus piezas complementarias, las placas base – 5 y 18 – , el porta punzón – 4 y contiguas, – y el sistema inferior de presión. De este último solo se ve en el dibujo la pieza nº 22, el resto estaría en un plano inferior y por su simplicidad se ha prescindido de él por problema de espacio.

También hay que añadir una calza – nº 8 – para ajustar la posición del centro del punzón cuando se rectifica el filo de corte del punzón, y por tanto se ve afectada su altura. El útil se remata con los muelles, fijas, pasadores, etc. necesarios para asegurar sus acciones, alineación de piezas y funcionamiento.

El útil de 2ª operación es simplemente un conjunto punzón- cuchilla de recortar, complementados con un sistema de alimentación del envase en posición correcta. La evacuación del bote se realiza a través de la cuchilla, para lo cual la parte inferior del troquel es hueca en su centro. No consideramos necesario presentar un dibujo del mismo dada su sencillez.

EN UNA OPERACIÓN

Cuando optamos por terminar el envase en una sola operación, hay que incorporar la acción de recortar en la misma. Por ello hay que recurrir a dotar al útil de un doble efecto, que permite en el tramo final del recorrido del carro de la prensa, realizar el recorte del material sobrante.

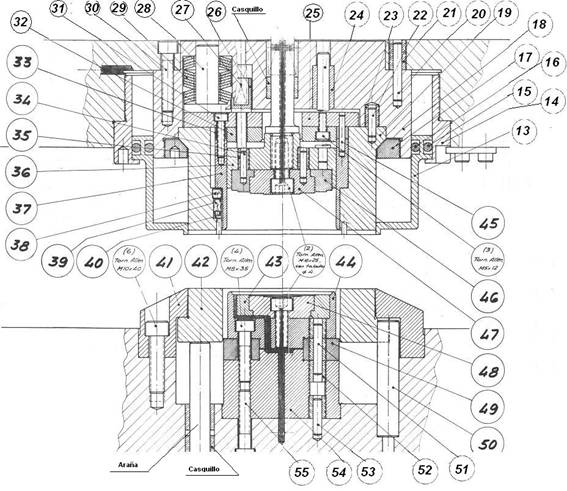

Para lo cual al troquel se le añade, además de las piezas encargadas del corte inicial y consecutiva embutición – punzón, cuchilla y centros de matriz y punzón -, otras nuevas piezas que ejecutan la acción del recorte final. Esto último se consigue con la incorporación de un segundo filo de corte interior en el punzón, que actúa como cuchilla móvil, que opera sobre un punzón fijo posicionado debajo del centro de matriz. En el dibujo nº 4 aparece un troquel de este tipo que ahora describiremos con más detalle.

Dibujo nº 4: Troquel en una sola operación, corte, embutición y recorte

En este dibujo hemos prescindido de la zona superior del punzón – porta punzón – y de la inferior de la matriz – sistema de presión -, para simplificar el dibujo, pero hay que tener en cuenta que son imprescindibles y por tanto es preciso contar con ellas.

El punzón esta formado por dos piezas básicas, nº 19 y 37 del dibujo, la 37 es la parte interna del mismo, que conforma la pared exterior del cuerpo del envase. Ambas pieza, en su posición de reposo, están enrasadas por su parte superior e inferior, para ello sobre la nº 37 está actuando un sistema flexible de presión de gran potencia, obtenido por la acción de un conjunto de arandelas cónicas elásticas, piezas nº 29. Así se consigue un doble efecto sobre el envase. De esta manera en el momento del corte y embutición ambas piezas 19 y 37 trabajan solidariamente y niveladas, llevando el metal bien controlado con la ayuda del anillo planchador nº 42. En los últimos milímetros del recorrido del carro de la prensa, la pieza 37 queda detenida al topar con la pieza 49, situada debajo del centro de matriz, esta pieza 49 es un punzón fijo que percute sobre el filo interno de la pieza 19, provocando el recorte del aro de material sobrante. En este momento la pieza 37 ha vencido la acción de las arandelas elásticas y por medio de la 25 ha hecho tope sólido con la placa superior 18.

El recorte sube empujado por el planchador 42 y posteriormente es expulsado por los pequeños eyectores 40, alojados en el punzón y accionados por los muelles 39. Un buen sistema de salida del envase y recorte de la vertical del troquel, hacia el canal de descarga, mecánico o neumático, debe asegurar que no exista peligro de que en el siguiente golpe de la prensa sea “pillado” dicho recorte.

El troquel se completa como es lógico con otra serie de piezas, como son:

– los centros de punzón y matriz que forman el fondo del envase,

– el pisabandas exterior, que en este caso es de accionamiento neumático

– sistema de presión inferior – arañas-.

– circuito de aire a presión para accionamiento de pisabandas

– sistema de orificios de evacuación de aire atrapado

– porta punzón

– casquillos, pasadores, fijas, columnas guías, etc.

El punzón inferior de recorte – 49 – puede hacerse con filo de corte por ambas caras, para prolongar su vida útil. El diseño presentado en el dibujo permite desmontar el punzan superior sin necesidad de bajar el troquel de la prensa, para ello basta desmontar el pisabandas aflojando la pieza 14 por medio de una llave especial, ya que dicha pieza va roscada a la placa superior, y una vez extraído el mismo hacer idéntica operación con la pieza 17 que está fijada también por rosca sobre la 18. Para asegurar una buena fijación, el contacto entre 19 y 17 es por medio de usa superficie cónica.

Desmontado el punzón 19 es posible rectificar sus filos de corte. Cuando esta pieza pierde altura es preciso ajustar también el labio inferior de la pieza 37. En este caso, para mantener constante la altura del envase, hay que rebajar el grosor de la calza 32 en la misma perdida.

Por la precisión exigida a este troquel, al realizar un corte doble, la construcción del mismo es de alta precisión y tiene que ser por supuesto un útil con columnas guía.

Para separar los envases de los aros de recorte, se precisa disponer a la salida de la prensa un tramo de caída por gravedad de varillas finas y separadas, que dejen pasar el recorte a través de ellas. A veces llegan recortes al transportador de embalaje, y para eliminar totalmente los mismos, una posible solución es colocar un transportador intermedio un poco más elevado, y dejar un espacio entre ambos transportadores. El paso de los envase de un transportador a otro, se hará por gravedad, sustentando los envase solo por su pestaña por medio de dos varillas de redondo. Para que el sistema funcione bien se ha de garantizar que todos los envasen llegan a este punto boca arriba, lo cual es fácil utilizando un sistema previo de “puertas” clasificadoras, como las que se usan en los depósitos de alimentadores por vibración.

0 Comments