RESUMEN

Descripción de las operaciones que aportan valor a la superficie final de la hojalata y como contribuyen a sus propiedades.

INTRODUCCIÓN

El tratamiento superficial que recibe la hojalata es muy importante, pues las caracteristicaza de la misma, no solo dependen de las de su acero base y de la cantidad de estaño depositado en sus caras, sino también de su tratamiento superficial. Este tratamiento tiene una incidencia directa en:

– El aspecto final de la hojalata. Por medio de él se pueden conseguir apariencias brillante, mate, piedra, etc.

– La adherencia sobre ella de los sistemas litográficos, barnices y tintas. También de las tonalidades de los mismos con mas o menos brillo o metalizado.

– La resistencia a la presencia de rayas en la manipulación del material.

– La mayor o menor soldabilidad del metal.

En la figura nº 1 se dibuja a gran escala un mínimo detalle de la superficie de la hojalata. En él se aprecian los elementos que participan en el acabado superficial de la misma. Estos son:

– Rugosidad: Depende del tipo de superficie de de los cilindros durante su laminación en frío

– Pasivación: Aportación de una capa protectora.

– Aceitado: Leve lubricación final de las superficies.

ACABADO SUPERFICIAL

Hay dos maneras de actuar sobre la rugosidad del acabado superficial de la hojalata. Una es consiguiendo diferentes acabados superficiales de los cilindros de trabajo de la segunda caja del tren de laminación en frío, en el momento del rectificado de los mismos, y otra en función de la refusión aplicada sobre el estaño superficial del material. También influye sobre el acabado la magnitud del revestimiento de estaño.

Aclararemos que la refusión del estaño es una operación que se realiza en la línea de estañado, inmediatamente después de la de estañado y antes de la de pasivación. Permite dar un acabado brillante a la hojalata, ya que la simple electo-deposición del estaño produce una superficie micro-rugosa de aspecto mate. En esta operación se produce una capa de aleación hierro-estaño, intermedia entre el acero base y el estaño superficial en cada cara, que aumenta la resistencia de la hojalata a elementos corrosivos.

Actuando sobre estas variables se obtienen los siguientes tipos de acabado superficial.

Acabado brillante: Para realizar este acabado, es indispensable obtener en los cilindros un pulido a espejo. Este se mantiene en el transcurso de la laminación mediante un sistema de pulido “in situ”, reforzado con un dispositivo de aspiración. Es en efecto, imperativo eliminar todos los cuerpos extraños, ya que su presencia es perjudicial para el aspecto deseado. Además es necesario aplicar la refusión del estañado. La misma proporciona a la chapa un aspecto brillante, asegurando al mismo tiempo, como ya se ha comentado, la formación de una zona intermedia de aleación estaño-hierro.

Este tipo de acabado es, junto al piedra, el más solicitado. Una chapa con un acabado de esta clase necesita por parte del utilizador cuidados minuciosos para no dañar su apariencia.

Acabado piedra: Los cilindros se someten a dos pasadas de rectificación con una muela de grano especial que da al producto un aspecto como estriado. La utilización de de los cilindros así preparados permite al suministrador asegurar un aplanado más constante, al mismo tiempo que se obtiene una chapa menos sensible a las eventuales rayas finas que se pueden presentar antes del estañado. Como en el caso precedente, el revestimiento de estaño se refunde, lo cual asegura, además de la brillantez, la obtención de la aleación estaño-hierro necesaria para un buen comportamiento de la chapa en trabajos de soldadura.

Es un acabado muy utilizado, la hojalata doble reducida lo usa como estándar. Se ha encontrado en su utilización mejores resultados en el barnizado y en la impresión, así como una menor sensibilidad de la chapa a las rayas finas que siempre son frecuentes en las líneas de fabricación.

Acabado mate: Presenta una superficie poco reflexiva. Para realizarlo, los cilindros se granallan y la operación de refusión después del estañado se suprime. La hojalata en acabado mate no es la adecuada para las utilizaciones en las que se emplee la soldadura al no existir la aleación estaño-hierro. Por el contrario es adecuada para tapón corona, capsulas o envases embutidos, ya que puede permitir eliminar la aplicación de la sisa o barniz base.

Existen otros acabados menos utilizados como pueden ser:

Acabado granallado: Si los cilindros se granallan con menor intensidad que antes, puede obtenerse un aspecto brillante especial estañando la banda con un revestimiento bajo y aplicando refusión.

Acabado plata: Este tipo de acabado se realiza empleando cilindros fuertemente agranallados. La pasada de refusión aporta al metal un aspecto brillante sobre las múltiples asperezas de la superficie, lo que permite obtener una gran luminosidad.

TRATAMIENTO QUÍMICO – PASIVACIÓN

La penúltima operación de tratamiento superficial de la hojalata es la pasivación. Radica en formar una capa de óxido sobre la misma. Esta capa protectora ayuda a evitar la oxidación, no solo durante la fabricación, sino también en operaciones sucesivas, como puede ser el barnizado. Tiene una importancia decisiva en la correcta adhesión de los barnices a la hojalata. Los métodos empleados son varios, químicos o electro-químicos, diseñados cada uno de ellos para obtener características especiales. Normalmente son conocidos por las siglas USS y un numero de tres cifras, la primera indica el tipo de solución (1 = acido crómico, 2 = fosfato de cromo, 3 = bicromato de sodio, 4 = carbonato de sodio), la segunda indica la polaridad de la hojalata en la solución (0 = no electrolítica, 1 = catódica, 2 = catódica/anódica) y la tercera cifra se refiere aproximadamente al nivel de corriente empleado.

Dentro de estos métodos los más empleados para su realización son tres, diseñados cada uno de ellos para obtener características especiales.

Estos tres tipos básicos de pasivación son:

– Pasivación 300: Se obtiene por procedimiento químico, por inmersión en solución de dicromato sódico, generando una capa de oxido de cromo. Da buenos resultados desde el punto de vista de la adherencia del barniz, por esta razón se utiliza para la fabricación de envases embutidos barnizados o impresos. Ofrece una débil protección contra la sulfuración. Esta pasivación es sin embargo inestable. Su efectividad se va reduciendo con el tiempo, y sobre ella influyen las condiciones de almacenamiento y temperatura. Por ello es necesaria la utilización rápida de la chapa. Tiene una amplia utilización en la hojalata para envases tipo D.W.I. (embutidos y planchados) para bebidas.

– Pasivación 311: Obtenida por procedimiento electroquímico por deposición electrolítica en un baño de dicromato sódico de una capa de cromo y oxido de cromo. Es la pasivación más utilizada. Tiene unos rendimientos convenientes desde el punto de vista de la adherencia de las tintas y barnices, aunque inferiores a la pasivación 300. Es mucho más estable en el tiempo que la 300 y por esta razón se utiliza también cada vez mas para envases embutidos. Por tanto se puede considerar un compromiso entre la estabilidad en el tiempo y la calidad de la adherencia de los sistemas litográficos

– Pasivación 312: Se consigue por el mismo sistema que la 311. De hecho es una pasivación 311 reforzada. Se utiliza principalmente para las hojalatas que deben resistir productos sulfurantes, como carnes, sopas, productos para perros y gatos…Su adherencia a tintas y barnices es inferior a la 311. Por esta razón la pasivación 312 se utiliza principalmente sobre hojalata que se va a usar desnuda.

Los diferentes tratamientos de pasivación, no solo afectan a la adherencia de barnices, soldadura, etc., sino que también producen diversas formas de ataque o manchado al estar sujeta la hojalata al contacto con productos corrosivos o con compuestos azufrados. Aun desde el punto de vista estático o de presentación, este detalle reviste importancia, por ejemplo con la leche condensada.

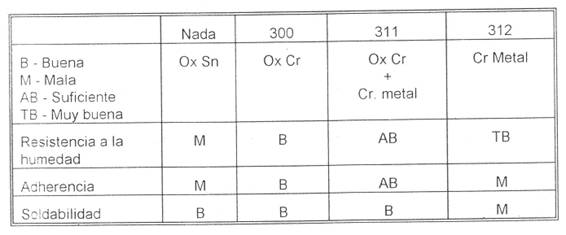

El siguiente cuadro resume las características de estas tres pasivaciones.

ACEITADO

Es la aportación final a la superficie de la hojalata. Esta operación consiste en aplicar una lámina muy delgada de aceite sobre las dos caras de la chapa.

Este lubricante tiene varios fines:

– Por un lado, proteger la pasivación y para no contrarrestar las propiedades de esta se aplica una capa muy ligera.

– Por otro, consigue aumentar la protección de la superficie de la hojalata contra la oxidación, evita rayas en la manipulación de la misma y facilita las operaciones ulteriores de barnizado, impresión, conformación y manejo.

El método de aplicación más comúnmente usado es por electro-deposición, aunque puede hacerse por aspersión o inmersión. El lubricante mas empleado es dioctil sebacato (D.O.S.) aunque también se pueden emplear otros lubricantes como: aceite de algodón, actil-tributil-citrato (A.T.B.C.) y butil-estearato (B.S.O.). Estos aceites son naturales o sintéticos.

Se aplica una carga de aceite comprendida entre 4 a 10 mgr/m2