РЕЗЮМЕ

Описание линии по производству упаковки DRD и оборудования, в состав которого она входит

ВВЕДЕНИЕ

Производство контейнеров по технологии РРП сравнительно недавно, оно достигло своего развития в последней четверти прошлого столетия. Его обозначение DRD происходит от английских слов «draw, re-draw» (рисовать, перерисовывать), которые прекрасно описывают, из чего состоит эта техника.

Начиная с плоского материала, выполняется первая операция резки и вытягивания, в результате чего получается чашка или контур гораздо большего диаметра и меньшей высоты, чем тара, которую необходимо получить. После этого в другой дополнительной операции вытяжки достигается соответствующий диаметр и высота. Для очень высоких контейнеров могут потребоваться две операции по переупаковке. Процесс завершается формированием нижнего профиля, обрезкой излишков материала по верхнему краю, кордованием — при необходимости — и упаковкой соответственно.

Мы говорим о работе:

— двухкомпонентная упаковка РРП

где эта техника была подробно обсуждена. Теперь мы намерены описать производственную линию, необходимую для ее реализации.

ОСОБЕННОСТИ

Эти линии позволяют работать, начиная с материалов — жести или TFS — особых качеств, с хорошей экономией сырья и достаточно высокой производительностью. Линии доступны от чуть более 10 контейнеров в минуту до 800 контейнеров в минуту и более. Эти линии очень компактны, занимают мало места и производят высококачественные контейнеры.

Его основные характеристики:

— Очень экономичное использование материалов

— Полная синхронизация при подаче листового металла на головной пресс или эскизы и от них к следующим операциям с помощью очень компактной схемы, которая экономит площадь поверхности в производственном цехе.

— Приемлемый уровень шума при условии хорошей звукоизоляции.

— Централизованная система управления с центральным и индивидуальными столами на машину, всегда включающая в себя индикаторы обнаружения аномалий.

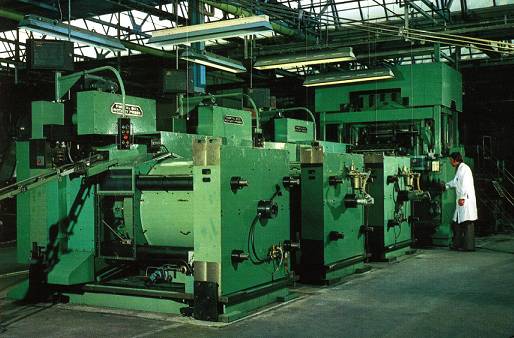

Логично, что каждая линия может обладать определенными характеристиками, в зависимости от потребностей производителя и типа производимой упаковки. На снимке №1 представлен панорамный вид высокоскоростной линии DRD.

Рисунок 1: Вид линии DRD

КОМПОЗИЦИЯ

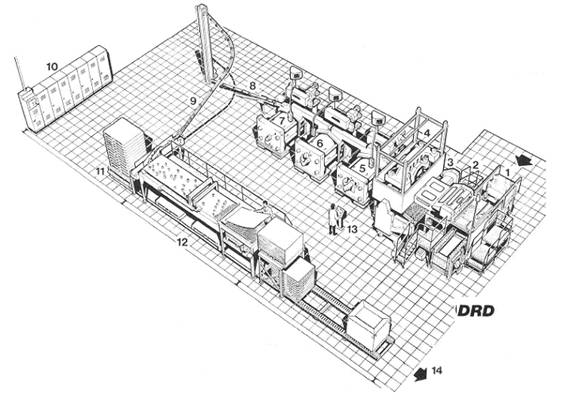

Перспективный вид упаковочной линии этого типа, показанный на рисунке выше, показан на чертеже № 2. Обычно он состоит из следующих команд:

Рисунок 2: Линия РРП

1.- Конвейер для входящих пучков листов материала, разрезанных первичным свитком. Этот материал может поставляться уже покрытым лаком с соответствующими системами, способными выдержать глубокую вытяжку. Может также подаваться непосредственно в рулоны

2.- Смазочное устройство, в котором с обеих сторон наносится слой парафина и другого смазочного материала для облегчения монтажа.

3.- Подача в пресс. Обычно он имеет двойное движение, фронтальное и боковое, в соответствии с системой координат. Таким образом достигается хорошее использование поверхности металла.

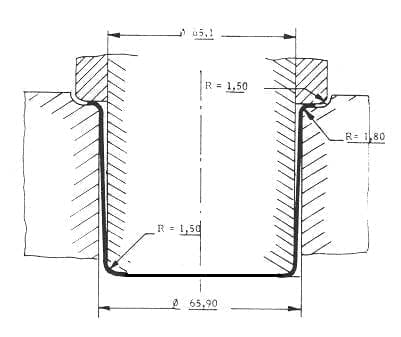

4.- Пресс для эскизов или чашек. Это многопробивной пресс, который вырезает и выполняет первую операцию рисования одновременно. Все работает как простой рисунок, образуя контур или чашку с прямыми стенами и плоским дном. См. рисунок № 3, на нем показан эскиз, необходимый для круглого контейнера RO 65 x 70.

Рисунок № 3: Чашка для контейнера РРП

5º.- Пресс для переформовки. Это может быть горизонтальный конфигурационный пресс, как на этом чертеже nº 2, хотя есть и такие, которые работают вертикально. Чертеж набивается до окончательных размеров диаметра и высоты, складывая верхний край для формирования закрывающего фланца. На рисунке № 4 показан пример повторной вытяжки вышеупомянутого контейнера.

Рисунок № 4: Переупаковка в контейнер DRD

6º.- Второй литьевой пресс. Он перекалибрует корпус контейнера до окончательных размеров и, прежде всего, формирует профиль дна контейнера. См. чертеж № 5

Рисунок 5: Формирование профиля дна в контейнере РРП

7º.- Обрезной станок. Он удаляет излишки материала с верхнего сложенного края контейнера, который в результате растяжения и направления прокатки стали имеет неровный край. См. рис. 6.

Рисунок № 6: Обрезка излишков материала на фланце на контейнере DRD

8-я — разгрузка готовых контейнеров

9º.- Системы транспортировки контейнеров: Магнитные лифты, гравитационные капли и т.д.

10º.- Шкафы управления общей линии.

11º.- Пустой деревянный поддон для поддонов.

12º. — Паллетайзер для контейнеров.

13º. — Пульт управления линией.

14º.- Отправка паллет, заполненных контейнерами, на склады.

После триммера — точка 7º — добавляются дополнительные машины, необходимые для отделки банки, такие как: кордонетта, течеискатель… Это обычные машины, но преобразованные для работы только с одной стороны банки, так как дно банки встроено, что предотвращает доступ с обоих концов банки.

Для низкоскоростных линий 1-ый пресс может быть обычным донным или низкоскоростным прессом для глубокой вытяжки, оснащенным одинарной или двойной пресс-формой. 2-ой операционный пресс, может быть 3-ступенчатым вертикальным передаточным прессом — перечерчивание, донная формовка, обрезка — с последующим соответствующим вспомогательным оборудованием.

0 Comments