Изучение характеристик, размеров и оборудования, необходимого для изготовления куполов аэрозольных контейнеров.

ВВЕДЕНИЕ

Аэрозольные контейнеры — это часть нашей жизни, в любой день мы уверены, что используем их несколько раз. Области их применения многочисленны: личная гигиена, парфюмерия, уборка дома, садоводство, промышленное использование, здравоохранение… Есть металлические — жесть или алюминий — и стеклянные. Наиболее широко используются первые в своей версии tinplate.

Контейнер аэрозоля характеризуется куполообразной верхней крышкой, которая выполняет несколько функций:

— Высокая устойчивость к внутреннему давлению

— Для поддержки дозирующего клапана

— Использовать в качестве анкера для пластикового колпачка

— Для придания комплекту эстетически привлекательной конфигурации.

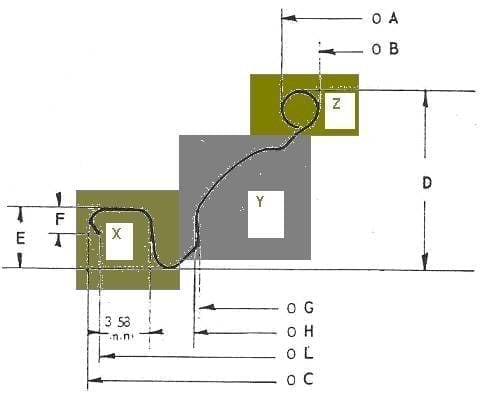

Эта куполообразная крышка также называется конусом, и можно выделить следующие части:

— X.- Зона закрытия, состоящая из фланца и чаши, аналогична крышке обычной формы. Он используется для того, чтобы закрыть — соединение — с телом. Пластиковая пробка подсоединена к нему.

— Y.-Купол сам по себе, что дает ему адекватное сопротивление внутреннему давлению.

— Z.-Центральное отверстие диаметром один дюйм — 25,4 мм — для корпуса клапана.

См. рисунок № 1:

В этой статье мы опишем спецификации сырья и процесс изготовления этих куполов, сосредоточившись исключительно на жестяных аэрозольных баллончиках.

СПЕЦИФИКАЦИИ

Аэрозольные баллончики, выполненные в жести по технологии «3 шт.», состоят из цилиндрического корпуса, днища и купола. В настоящее время почти все они изготавливаются с надрезом, т.е. с уменьшением обоих концов. Самые распространенные диаметры:

ДНО КУПОЛА

45 42 41

49 47 45

52 50 48

57 54 52

65 63 60

Итак, на рынке пять различных диаметров куполов. Причина, по которой его диаметр меньше, чем диаметр дна контейнера, заключается в том, что после установки пластикового колпачка на купол внешний диаметр сборки одинаковый во всех зонах контейнера.

Характеристики различных диаметров конусов отличаются друг от друга. Давайте посмотрим на самые важные:

Жесть: Низкая жесть E 2,8/2,8 используется для ее производства, так как всегда используется одна и та же же же жесть, лакированная с обеих сторон. Температура, благодаря определенному уровню рисунка, должна быть низкой; Т — 57 дает хорошие результаты. Толщина связана с диаметром. Следующие значения могут быть взяты за основу:

ТИХОЛОГИЧЕСКАЯ КОНА (мм)

41 0,28 – 0,30

45 0,28 – 0,30

48 0,29 – 0,31

52 0,30 – 0,32

60 0,33 – 0,35

Замаранный:

Внешний вид: используются три альтернативы: белый, золотой и бесцветный.

Белый:

Эпоксидный лак для приклеивания 1-го слоя (вес пленки ок. 1,2 гр/м2)

2-ой проход Белый акриловый лак (вес пленки ок. 13 гр/м2)

Литографический текст или другой простой декор можно распечатать, всегда на нижней части купола, где деформация при глубокой прорисовке меньше.

3-ий проход Эпоксидный финишный лак (вес пленки ок. 4 гр/м2)

Золотой:

Одноразовый эпоксидно-фенольный золотой лак (вес пленки ок. 6,5 г/м2)

Бесцветный:

Одноразовый бесцветный эпоксидно-мочевинный лак (вес пленки ок. 5,5 г/м2)

Интерьер: всегда может быть золотистым

1 слой Эпоксидно-фенольный золотой лак (вес пленки ок. 5,5 гр/м2)

2-й слой Эпоксидно-фенольный золотой лак (вес пленки ок. 5,5 гр/м2)

С парафиновым покрытием:

После лакировки упаковки жести должны быть смазаны парафином с обеих сторон листа, чтобы выдержать операцию глубокой вытяжки. Это делается в восковой машине, которая наносит тонкий слой расплавленного воска с помощью распыляющих форсунок, работающих с воздухом под давлением. Соответствующая нагрузка составляет 0,14 г/м2 + 0,4.

Режу:

В зависимости от имеющегося в наличии оборудования для производства, листы разрезаются на прокрученные полосы для высечки на одно-, двух- или многослойные штампы. Наиболее распространенным случаем является двойная лента для подачи на 1-й пресс операции — или чертежный пресс, который, в свою очередь, будет подавать детали к передаточным прессам.

Производственные операции:

Купола конфигурируются постепенно, в нескольких операциях, начиная с плоских полос материала. Количество ступеней зависит от конструкции купола и его размера. Обычно это делается в 7 или 8 этапов, из которых первый — изготовление эскиза в прессе, следующие 5 или 6 — выполняются на переносе — придают форму куполу, а последний — закручивает кромку. После этого крыло заклеено жвачкой. На рисунке № 2 показан полный цикл во всех его операциях.

Рисунок № 2: Последовательность изготовления куполов

Чтобы шаг за шагом следить за каждой из этих фаз, мы возьмем конкретный пример купола. Мы выбрали номинальный диаметр 48 мм, так как он является одним из наиболее часто используемых на рынке.

1-я операция:

Как мы уже упоминали, он осуществляется на обычном автоматическом прессе для производства колпачков, подаваемых лентами. Речь идет о встраивании металлической чашки, которая служит контуром, с достаточным количеством материала, чтобы настроить купол с необходимой встраиваемостью, которую он будет требовать. На рисунке 3 показана возможная схема этой фазы.

Рисунок № 3: 1 день работы купола. 48

2-я операция:

Обычно это делается первым на трансферном прессе. Здесь формируется чаша конуса — таким образом, определяется номинальный размер конуса, а также форма купола детали и монтажная площадь клапана. Он имеет определенное сходство с шляпой. См. рис. 4.

Рисунок 4: 2-я операция на куполе. 48

3-я операция

Следующая операция по переводу, в которой завершается участок купола и завершается чертеж верхней «дымоходной трубы», который приведет к расположению клапана. Зона кювет остается неизменной. В этой операции достигается максимальная предполагаемая глубина вытяжки. См. чертеж № 5.

Рисунок 5: 3-я операция на куполе. 48

4-ая операция

Третье на трансфере — сделать отверстие в верхней горизонтальной части «дымохода». В нашем случае это отверстие имеет диаметр 23,37 мм и обработано по всему периметру с радиусом примерно 1,5 мм, который соединяется с вертикальной стеной. Из него будет подготовлено седло клапана. См. рис. 6. Очень важно, чтобы разрез этого отверстия был сделан чисто, без образования заусенцев на его краю.

Рисунок 6: 4-я операция на куполе. 48

Обрезанный диск удаляется с нижней части инструмента. Для облегчения его выхода, он ударяется в центре в то же время во время резки, так что он принимает форму чаши и тем самым уменьшить его диаметр.

5-я операция

Четвертый по переводу. Выполняются два действия:

- а) Вырежьте излишки материала, которые были неравномерно оставлены на внешнем фланце детали. Во время вытягивания и после направления прокатки стали произошло удлинение зерна, которое отражается в неровностях на внешней режущей кромке. Неравномерности, которые устраняются путем вырезания этого выреза в форме кольца. Для удаления этого кольца в пресс-форме предусмотрены небольшие внешние лезвия, которые разрезают его на несколько частей, которые падают на боковые стороны пресса,

- б) Встаньте вертикально, прогладьте и слегка заламинируйте край внутреннего разреза, чтобы подготовить его к следующей операции. Это действие часто имеет решающее значение для обеспечения хорошего скручивания после.

См. рис. 7.

Рисунок № 7: 5-ый день купольной операции. 48

6-я операция

Это последний шаг, выполняемый на трансферном прессе. Есть два представления:

- а) Внешнее крыло купола, которое до сих пор оставалось плоским, изгибается под углом 90º, образуя внешнее закручивание конуса. Это операция, аналогичная той, которая выполняется на любой металлической крышке контейнера.

- б) Вертикальная стенка «дымохода» закручивается наружу, образуя кольцо, на котором будет установлен диффузорный клапан на уровне наполнителя емкости. Отверстие, которое разделяет это кольцо, стандартизировано до значения в один дюйм (25,4 мм).

На рисунке № 8 изображена деталь, выходящая из передаточного пресса, после выполнения этой операции.

Рисунок 8: 6-дневная операция на куполе. 48

7-я операция

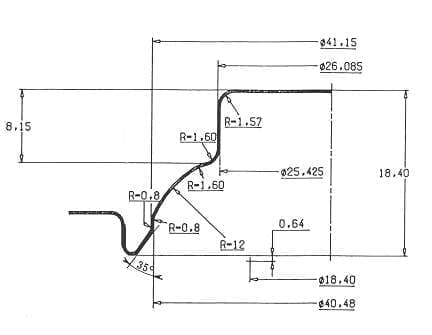

Механически, чтобы дать конус в том виде, в котором он сформирован, остается только наклонить внешний закруток внутрь. Эта фаза выполняется в машине для скручивания, применяемой на выходе из передаточного пресса. В случае купола 48, которому мы следуем, он даст нам внешний диаметр 57,80 мм с высотой закручивания прибл. 2,1. Подходящим профилем горловины оснастки для закручивания конуса является тот, который показан на рисунке № 9.

Рисунок № 9: Профиль для скручивания купола

8-я операция

Остается нанести компаунд только на внутреннюю сторону крыла в склеивающей машине, смонтированной после скручивания. Используемая резина, как правило, имеет тип «на водной основе», с высоким содержанием твердых частиц, для сушки которой требуется только выпеченное резиновое вяжущее.

ПРОИЗВОДСТВЕННЫЙ ОБЪЕКТ

Фактически мы уже перечислили каждую из необходимых машин в описании технических характеристик каждого этапа производства куполов. Однако теперь мы вернемся к ним, уделяя больше внимания характеристикам машин.

Для производства конусов необходимы две группы оборудования:

— Обычно используемые установки для различных применений:

o Линия продольной резки жести в рулонах

o Лакировочные и печатные линии

o Парафиновые машины

ножницы для свитков

Так как они являются общим оборудованием, с несколькими приложениями, мы не будем вдаваться в них, как они хорошо известны.

— Специальные установки для изготовления куполов

o Автоматический эксцентриковый пресс

o Трансфертный пресс

утюг для завивки

машина для дезинфекции

Это оборудование требует особых характеристик, о которых мы подробно расскажем ниже.

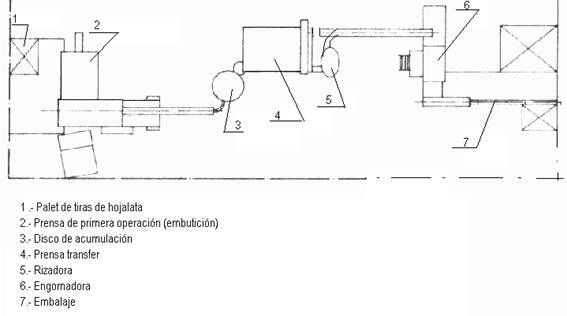

На всех них установлена линия по производству конусов, местоположение которой может быть показано на рисунке nº 10.

Рисунок № 10: Внедрение купольной производственной линии

Другая возможность установки показана на фотографии № 11. В этом случае ножницы для прокрутки встраиваются в линию с эксклюзивным предназначением — в первую очередь, в машину — и освобождаются от 1-ой операции, так как она осуществляется на передаточном прессе, подаваемом непосредственно от лент, идущих от ножниц для прокрутки. В центре фотографии появляется кнопка переноса. На заднем плане виден автомат для жевательной резинки.

Рисунок № 11: Завод по производству упрощенного купола

Пресс 1-ой операции:

Для первой операции рисования — как описано выше — по разным причинам обычно используется автоматический пресс с лебединой шеей, оснащенный ленточным питателем материала:

— Будучи быстрым оборудованием, при использовании только одного пресса можно подавать детали на несколько передач, так как последние значительно медленнее.

— Упрощает характеристики необходимых трансферных прессов. Последние являются дорогостоящим оборудованием и, не выполняя на них чертежных операций, снижают потребность в электроэнергии и количество операций, тем самым снижая себестоимость оборудования.

Этот пресс 1-й операции должен иметь большой ход, чтобы обеспечить правильный чертеж и выброс детали, поэтому стандартный пресс для изготовления колпачков обычно не подходит. Он может работать с инструментами с двойной перфорацией, что увеличивает его пропускную способность до нескольких передач.

Перевод

Это базовая машина данной установки. Формируется от 1-го рабочего пресса, с буфером промежуточных частей для компенсации небольших остановок, он должен иметь не менее 5 ступеней.

Основными особенностями этого пресса могут быть:

— Мощность 40 Тм

— Количество станций от 6 до 10

— Расстояние между станциями 125 — 150 мм

— Ход 130 мм

— Скорость от 100 до 140 ходов/мин.

В качестве альтернативы Вы также можете отказаться от первого пресса и подавать ленту непосредственно, как указано выше. Это может быть хорошим решением, когда производственные потребности покрываются одним раздаточным прессом. На фото № 12 изображен пресс с этими характеристиками, со встроенным журналом для полосок.

Рисунок № 12: Трансферный пресс с ленточным магазином.

щипцы для завивки

Расположенный на выходе из передаточного пресса, он собирает производство того же самого с помощью гравитационного падения. Это не требует особых характеристик.

машина для дезинфекции

Эта машина должна быть специально подготовлена для работы с очень высокими элементами. Ваш магазин, разделительные гвозди, подающие стержни и пластины специально для куполов. То же самое относится и к резьбовой печи, где шнеки вверх и вниз по одной и той же причине должны иметь больший шаг.

При использовании резины с высоким содержанием твердых частиц время и температура сушки должны быть умеренными.

Полезный сайт

Вырезка должна быть хорошего качества. Системы низкого давления, которые должны быть очень хорошо выровнены и обслуживаться, имеют большое значение.

0 Комментариев