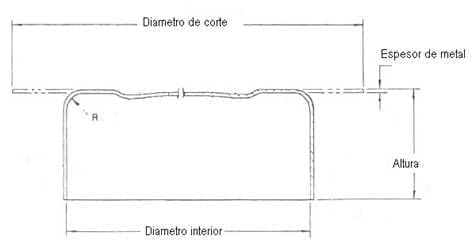

Рисунок № 1: Форма капсулы на выходе из пресса

Следующий шаг — подготовить обод крышки, придав ему консистенцию, и несколько гвоздей, чтобы закрепить крышку на стеклянной банке.

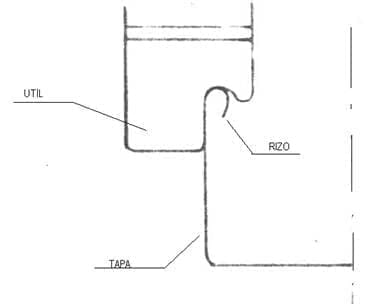

Эта операция выполняется в два этапа. В первом случае формирование завитков начинается вовнутрь. Это достигается с помощью специальной машины. Основным рабочим органом этой машины является формовочная головка с роликами, установленными на свободно вращающихся валах, которые действуют на кромку капсулы, полученной в прессе. Поворачивая крышку, край закручивается внутрь. См. рис. 2

Рисунок 2: Образование завитков

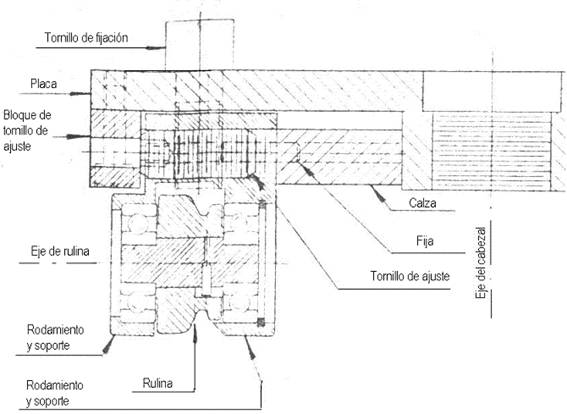

Ширина образовавшегося завитка составляет примерно один миллиметр. Как правило, керлинговая головка имеет три керлинговых ролика, установленных под углом 120º, соединенных с помощью пары подшипников с опорами, на опорной плите. Роликовый узел может быть отрегулирован по расовому признаку с помощью винта. Частичное вертикальное сечение этой головки показано на чертеже № 3.

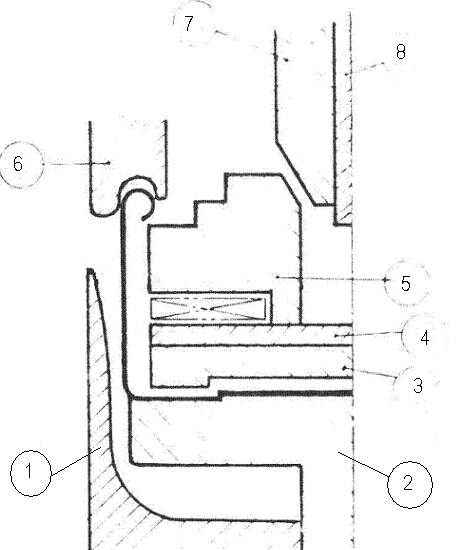

Рисунок 3: Частичное вертикальное сечение головки для завивки.

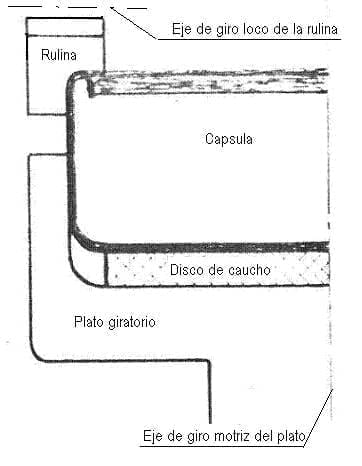

Последовательность действий выглядит следующим образом: полученная в прессе капсула попадает в нижнюю пластину, расположенную под головкой держателя валика, с помощью звездообразного механизма. При поднятии патрона, при вращении капсулы, край капсулы соприкасается с входной кривой горловины роликов. По мере того, как пластина поднимается, генерируется завиток. Капсула должна вписываться в блюдо. Это достигается за счет того, что внутренний диаметр чашки на 0,05 мм меньше внешнего диаметра капсулы. Чтобы предотвратить его соскальзывание на плите, в нижней части плиты установлен резиновый диск для увеличения трения. См. рисунок № 4

Рисунок № 4: Схема головки для формирования завитков

На следующем этапе, который может быть расположен в одной машине или в другой, другая специальная головка завершает операцию. См. рис. 5. Капсула центрируется на тарелке при помощи внешнего колокольчика (1). Центральная часть этой тарелки, на которую помещена капсула, имеет вертикальное движение (кусок 2). При подъеме он вводит в голову шапку с первоначальным закручиванием, ударяя ее о кольцо канавкой (часть 6), которая завершает его формирование.

Рисунок 5: Исходное положение головки для финишной обработки завитков и головки для формирования гвоздей.

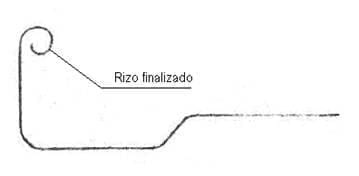

На рисунке № 6 изображена частичная часть крышки с готовым завихрением.

Рисунок 6: Окончательная форма скручивания

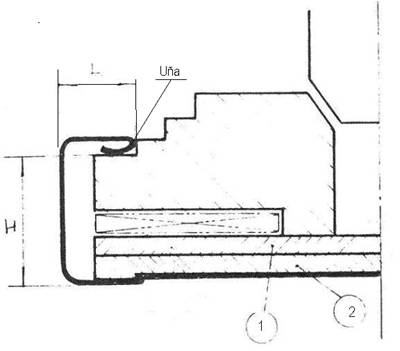

Когда крышка поднимается, она поднимает части 3, 4 и 5 головы. В ней центральный конус (отрезок №7) действует на некоторые пальцы (отрезки №5) столько же, сколько и на ногти, которые мы хотим, чтобы крышка имела, расширяя их наружу в радиальном направлении. Когда пластина будет готова, эти пальцы расплющат завиток, формируя ногти. См. рис. 7. Перед началом спуска плиты пальцы сжимаются с помощью пружин, позволяя крышке выйти наружу.

Рисунок 7: Окончательное положение финишной головки для завивки и формирования гвоздей

Основополагающими мерами для того, чтобы гвозди выполняли свою функцию по финишной отделке рта стеклянной бутылки, являются H (высота до центральной панели крышки) и L (ширина или длина гвоздя). Если необходимо увеличить высоту H, то между частями 1 и 2 на рисунке 7 должен быть установлен тонкий клин.

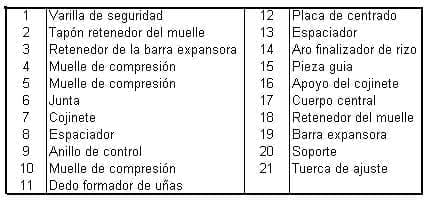

В зависимости от требуемой скорости производства может быть установлен один или несколько узлов скручивания, а капсулы могут подаваться с помощью маховичков с почвозацепами или линейным способом. На рисунке 8 показана полная секция верхней части отделки скручивания и головки для формирования гвоздей.

Рисунок № 8: Кёрлинг и головка для финишной обработки ногтей.

Куски, из которых состоит эта голова:

Отмеченные * части меняются вместе с размером капсулы.

Следующий шаг в производстве — нанести компаунд на внутреннюю поверхность крышки и испечь его надлежащим образом.

0 Comments