Подготовил: Карлос Эррера Альфаро; инженер рыбного хозяйства, специализирующийся на переработке консервов в Федеративной Республике Германия KIN e.V.

Дата и место проведения: Гуаякиль, 25 ноября 2022 года

Стандартизация консервных заводов, а также оборудования, задействованного в термической обработке низкокислотных консервов (LACF) и подкисленных консервов, должна проводиться в соответствии с рекомендациями 21CFR113.40 Управления по контролю за продуктами и лекарствами (FDA), Национальной ассоциации переработчиков пищевых продуктов (NFPA) и других организаций, которые стремятся к эффективности тепловых процессов для достижения микробиологической летальности при производстве консервов, конечной целью которых является обеспечение достижения консервами надежных уровней коммерческой стерильности, которую FDA и USDA определяют как состояние, достигаемое в консервах путем применения тепла для получения продукта, свободного от микроорганизмов, способных размножаться в продукте при обычных условиях коммерческого хранения и распределения без холодильника.

Производство консервов зависит от ряда производственных процессов, направленных на обеспечение безопасности пищевых продуктов, и основной проблемой здравоохранения является риск образования ботулотоксина, в основном в низкокислотных продуктах. Этот токсин может быть смертельным для потребителя и производится Clostridium botulinum, термостойким спорулирующим микроорганизмом, который используется в качестве эталона или мишени в исследованиях по термической валидации (HACCP), где его уничтожение должно быть надежно продемонстрировано с помощью термического процесса, запрограммированного или установленного технологическим органом.

Для того чтобы процесс, запланированный по времени и температуре, был эффективным в выполнении своей задачи по достижению надлежащей коммерческой стерильности, используемые технологические установки и оборудование, такие как пастеризаторы, обычные паровые автоклавы, залитая вода, распыление воды, каскад, избыточное давление и т.д., должны быть правильно спроектированы и стандартизированы для достижения хорошего распределения температуры при тепловой обработке, чтобы гарантировать, что все банки, обработанные теплом, независимо от их расположения в оборудовании или нагревательной среде, достигнут надлежащей коммерческой стерильности, должны быть правильно спроектированы и стандартизированы, чтобы обеспечить хорошее распределение температуры при термообработке и тем самым гарантировать, что все банки, обработанные теплом, независимо от их расположения в оборудовании или нагревательной среде, достигнут расчетной микробиологической летальности; для достижения последней цели должно быть гарантировано, что на заводе имеется достаточное и качественное снабжение, например, пар (фунтов пара/ч), сжатый воздух (CFM), вода, электрическая энергия и т.д..

Соображения по надлежащему оснащению консервных заводов

Консервные заводы, использующие металлические контейнеры для производства своей продукции, в основном используют обычные, прерывистые, статические автоклавы (AC), которые используют прямой пар под давлением для процессов пастеризации или стерилизации. Здесь манометрическое давление насыщенного пара соответствует температуре, установленной в зависимости от высоты, на которой находится установка, например, на уровне моря автоклав, нагретый до 120 °C (248 °F), зарегистрирует 14,1 PSI, а на высоте 1219 метров (4000 футов) над уровнем моря при той же температуре манометр автоклава зарегистрирует 16 PSI.

Из-за объема темы и для того, чтобы сделать эту статью более дидактичной, в дальнейшем мы будем рассматривать только стандартизацию консервных заводов, использующих эти типы обычных автоклавов (AC).

Консервные заводы теперь также могут быть оснащены ретортами избыточного давления для термической обработки консервов и одновременно другой мягкой упаковки, такой как пакеты, банки, пластик, картон и т.д. Обычно в этом оборудовании используется распыляемая, каскадная или заливаемая вода, и отличие от обычного оборудования заключается в том, что давление внутри оборудования может быть выше, например, при температуре 120°C (248°F) оно может достигать 28 PSI. Это условие предотвращает деформацию, чрезмерное разбухание, разрыв или растяжение мягких упаковок при термической обработке, что впоследствии нарушит герметичность консервов, и возможно микробиологическое заражение продуктов.

Я лично рекомендую использовать двойные автоклавы, в которых жестяная упаковка ETP, TFS термически обрабатывается прямым паром, а мягкая упаковка термически обрабатывается водой. Этот вариант позволяет избежать преждевременного окисления банок с незначительным наружным лакированием, образования беловатых пятен из-за растворенных в воде солей Ca и Mg, гальванического тока, отслаивающего наружный лак, и других недостатков, которые усугубляются при добавлении в технологическую воду конденсата из паропроводов и коррозионного уноса из котла.

При распределении паропроводов на консервных заводах рекомендуется внедрить систему удержания и возврата конденсата в котельную; с главным коллектором, сифонами, аккумуляторами, бутылками для удержания и насосом, который возвращает его в резервуар водоснабжения, чтобы повторно использовать его, используя его оставшуюся тепловую энергию.

Кроме того, трубы, подводящие пар к автоклавам или другому оборудованию, требующему его подачи, должны быть установлены с использованием конструкции «гусиная шея», которая заключается в установке подводящих труб в верхней части основной или более крупной трубы и затем вниз к оборудованию в виде буквы «U», таким образом, чтобы самый тяжелый конденсат оставался внизу, а в конце он удерживался в бутылке с термодинамическим сифоном для возврата в котельную.

Учитывая, что большинство оборудования и автоклавов на консервных заводах используют пар для термообработки, его подача должна быть достаточной и постоянной в фунтах пара/час. Для этого рекомендуется проложить один независимый трубопровод от котельной до автоклавного стенда, который называется напорным и должен постоянно поддерживать манометрическое давление в диапазоне от 100 до 120 PSI. Что касается его размеров, то он должен быть рассчитан в соответствии с площадью поперечного сечения в дюймах2, в соответствии с количеством реторт, проектируемых в банке реторт, и количеством реторт, которые начнут запрограммированную термообработку одновременно в одно и то же время.

Оценка установки на месте и термодинамический баланс

Оценка установки и термодинамический баланс в полевых условиях позволят определить, находится ли в равновесии производство пара в котельной в фунтах пара/час по сравнению с его потреблением периферийным оборудованием в пик производства, а также пастеризаторами и автоклавами, особенно для проверки наличия достаточного количества пара для удовлетворительного завершения тепловых процессов, обеспечивающих коммерческую стерильность.

При такой оценке необходимо учитывать, что обычные автоклавы (AC), использующие в своих процессах пар под прямым давлением, должны удалить весь воздух из своего внутреннего пространства перед началом отсчета эффективного времени теплового процесса, поскольку воздух является гораздо менее эффективным теплоносителем, чем насыщенный пар. Эта операционная процедура известна как удаление воздуха, вентиляция или продувка, и именно на этом этапе происходит наибольшее потребление пара в установке. Здесь необходимо учитывать, что за 10-15 минут, которые длится вентиляция в обычном автоклаве объемом около 6 мт (20 футов), с входом пара 1 ¼ дюйма, пока он не достигнет 105 °C (221 °F), он может потреблять приблизительно 3500 фунтов пара в час или столько же, сколько 100 л.с.

Такое высокое потребление пара относится и к другим закрытым термодинамическим системам, таким как пастеризаторы, варочные аппараты, бланширователи и т.д., которые должны сначала удалить воздух внутри, чтобы стабилизировать температуру запрограммированного теплового процесса.

Оценка установки и термодинамический баланс на месте должны проводиться в наиболее критическом состоянии, т.е. когда консервный завод работает со всеми производственными линиями и на максимальной мощности, при таком сценарии потребление пара будет больше и более репрезентативным.

Для нагрева открытых систем, таких как цистерны, бассейны, чаны, котлы, чайники, стиральные машины и т.д., где жидкости, соусы, продукты или материалы не поступают под давлением, расход пара может быть рассчитан обычным способом; это приблизительно 334750 BTU или 345 фунтов пара/ч (10 BHP) на 1 MT (2200 фунтов), чтобы довести температуру окружающей нагрузки до 100 °C (212 °F).

Также рекомендуется провести оценку труб, распределенных на консервном заводе, учитывая их площадь поперечного сечения в дюймах2 и линейное давление в PSI, так как может быть хорошее производство и подача пара в производственные зоны, но если трубы плохо рассчитаны, их расход или скорость потока могут быть существенно ограничены.

Обычно, когда консервный завод расширяется за счет новых производственных линий, дополнительного оборудования и плохого планирования, в ходе оценки предприятия можно убедиться, что существует дефицит подачи пара для надлежащего осуществления тепловых процессов.

Стандартизация и система вентиляции автоклавного стенда

В идеале, при проектировании и монтаже банка обычных автоклавов (AC), которые термически обрабатывают низкокислотные консервы насыщенным паром под давлением в металлических контейнерах, все они должны быть стандартизированы по конструкции, размерам и системе вентиляции. В этом сценарии исследование распределения температуры одного или двух автоклавов может подтвердить все остальные. Если нет, то валидация оборудования, обеспечивающего коммерческую стерильность консервированных продуктов, должна проводиться самостоятельно или в группах.

Учитывая, что удаление воздуха или вентиляция из внутреннего пространства обычных автоклавов (АС) необходимы для стабилизации температуры термообработки с самого начала, мы сейчас подробно остановимся на основных системах вентиляции, описанных FDA (21CFR113.40), NFPA (B 26-L) и другими. В этих публикациях также упоминается время и температура, при которых вентиляционные отверстия должны оставаться открытыми в начале теплового процесса для получения хорошего распределения температуры, но мы не будем упоминать их здесь, так как орган, ответственный за процесс, должен будет определить их в ходе валидационных исследований.

Вентили — это большие перфорации, выходящие из автоклавов с трубками, в которых установлены шиберные или открытые проточные клапаны для контроля удаления воздуха.

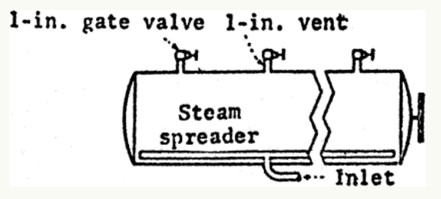

Вентиляция горизонтальных автоклавов. (A) Вентиляция через несколько вентиляционных отверстий диаметром 1 дюйм (2,5 см), выходящих непосредственно в атмосферу.

Такая конструкция редко встречается на консервных заводах, поскольку на них слишком много задвижек. Они имеют вентиляционное отверстие размером 1 дюйм (2,5 см) на каждые 5 футов (1,52 м) длины реторты, оснащенное задвижкой или запорным краном, сбрасывающим воздух в атмосферу, причем вентиляционные отверстия расположены на концах не более чем в 2,5 футах (76 см) от места начала и окончания реторты.

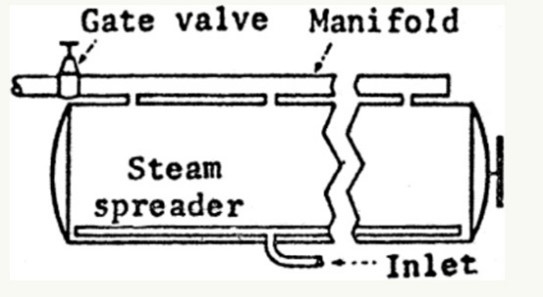

Вентиляция горизонтальных автоклавов. (B) Вентиляция через несколько вентиляционных отверстий диаметром 1 дюйм (2,5 см), выходящих через коллектор в атмосферу.

Эта конструкция наиболее часто используется на консервных заводах, так как имеет большую вместимость и очень эффективна для первоначального удаления воздуха в процессе тепловой обработки. Они имеют вентиляционное отверстие размером 1 дюйм (2,5 см) на каждые 5 футов (1,52 м) длины автоклава; и вентиляционные отверстия для

не более 2,5 футов (76 сантиметров) от концов реторты. Размер коллектора: для реторт длиной менее 15 футов (4,6 метра) — 2 ½ дюйма (6,4 сантиметра); для реторт длиной 15 футов (4,6 метра) и более — 3 дюйма (7,6 сантиметра).

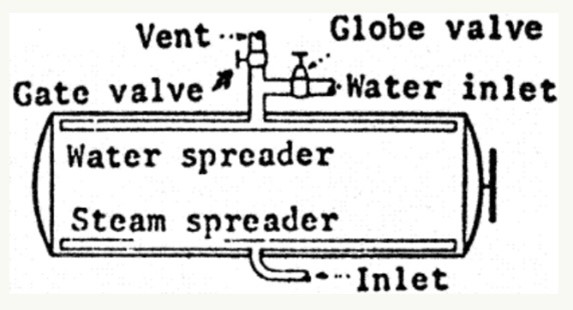

Вентиляция горизонтальных автоклавов. (C) Вентиляция через водораспределительные трубки, используемые на этапе охлаждения банок.

Размер вентиляционного отверстия и задвижки: для реторт длиной менее 15 футов (4,6 метра) — 2 дюйма (5,1 сантиметра); для реторт длиной 15 футов (4,6 метра) и более — 2 ½ дюйма (6,4 сантиметра).

Размер распределителя воды: для автоклавов длиной менее 15 футов (4,6 метра) — 1 ½ дюйма (3,8 сантиметра); для автоклавов длиной 15 футов (4,6 метра) и более — 2 дюйма (5,1 сантиметра). Количество отверстий должно быть таким, чтобы их общая площадь поперечного сечения была приблизительно равна площади поперечного сечения входного отверстия вентиляционной трубы.

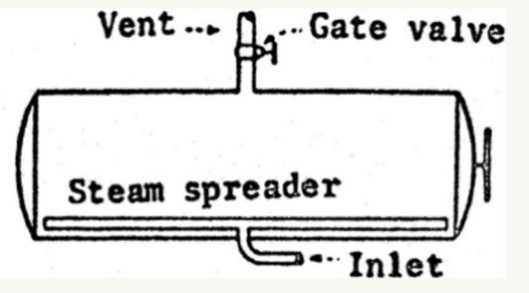

Вентиляция горизонтальных автоклавов. (D) Вентиляция через одно верхнее вентиляционное отверстие размером 2 ½ дюйма (6,4 см). Длина автоклавов не должна превышать 15 футов (4,6 м).

Они имеют вентиляционный канал 2 ½ дюйма (6,4 см), оснащенный задвижкой 2 ½ дюйма (6,4 см) и расположенный на расстоянии 2 футов (61 см) от центра реторты.

Вентиляция вертикальных автоклавов. (E) Вентиляция через окно размером 1 ½ дюйма (3,8 см).

Перед сбросом в окружающую среду или в коллектор иметь сливную трубу диаметром 1 ½ дюйма (3,8 см), оснащенную задвижкой диаметром 1 ½ дюйма (3,8 см) и имеющую не более 6 футов (1,8 м) трубы диаметром 1 ½ дюйма (3,8 см) за клапаном.

Вентиляция вертикальных автоклавов. (F) Вентиляция через одно боковое или верхнее вентиляционное отверстие диаметром 1 дюйм (2,5 см).

Они имеют вентиляционное отверстие диаметром 1 дюйм (2,5 см) в крышке или на верхней стороне, оснащены задвижкой диаметром 1 дюйм (2,5 см) и выпускают воздух непосредственно в атмосферу, на коллектор или коллектор.

Вентиляция вертикальных автоклавов. (G) Вентиляция без крата через вентиляционное отверстие или дренаж, расположенный в нижней части автоклава.

(A) ВЕНТЫ

В этих автоклавах нет вагонеток или корзин, так как банки падают непосредственно во внутреннюю часть автоклава, которая заполнена водой для амортизации падения. Когда загрузка завершена, вода сливается, и начинается термический процесс. Распределитель пара расположен в верхней части автоклава, а вентиляция обеспечивается через дренаж, расположенный в нижней части.

Понятно, что можно использовать другие конструкции или системы вентиляции, отличные от описанных в данной статье, но перерабатывающее предприятие должно иметь на руках весомые доказательства, включая исследования распределения температуры, проведенные уполномоченным лицом, чтобы продемонстрировать, что перед началом запланированной термообработки из автоклава удаляется достаточное количество воздуха.

Учитывая, что в данной статье мы не смогли прояснить важные понятия в стандартизации обычных автоклавов (СА), такие как приборы, оборудование, обязательные процедуры и другие темы, мы рассмотрим их в одной из последующих глав.

Любые вопросы по стандартизации автоклавного стенда, включая проектирование и сборку, можно задать через компанию Mundolatas.

0 Комментариев