Электросварка боковых швов металлических корпусов контейнеров вместе с закрытием крышек и днищ является критической точкой, через которую может произойти утечка банки на этапе изготовления. Поэтому необходимо поддерживать систему проверки качества сварки.

Сварочные аппараты все лучше и лучше оснащаются эффективными средствами автоматического контроля качества каждой точки электросварки, достигаются лучшие стандарты соединений. Тем не менее, хорошо иметь несколько простых средств для проверки механической прочности сварного шва. Регулярный мониторинг обеспечит отсутствие систематических сбоев.

Существует несколько возможностей для осуществления этого контроля, используя простое и недорогое оборудование, которое может быть изготовлено даже в мастерской. Среди прочего, мы прокомментируем следующие тесты:

— Вращающий шов

— Деформация сварного шва

— Разрыв сварки

VOLTEO

Данное испытание заключается в перевернутии сварного корпуса, т.е. в том, чтобы оставить снаружи внутреннюю часть сварного шва. Его также называют тестом «носок», потому что контейнер вывернут наизнанку, как если бы это был носок. Радиус изгиба, используемый для токарной обработки, мал, порядка 1,5 мм, поэтому точки сварки подвергаются значительному изгибающему напряжению. Если один из них дефектный, сварной шов в этот момент отвалится.

Оборудование, необходимое для этого, очень простое. Она состоит из..:

— Фиксированная пластина, на которой поддерживается конец, противоположный сальто назад. Для ее фиксации на рабочей стороне плиты выполнена канавка в форме окружности диаметром, равным диаметру корпуса контейнера.

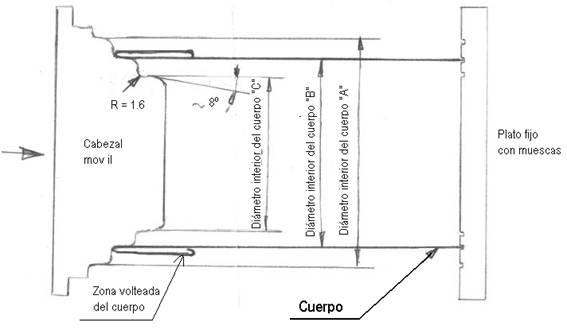

— Подвижная голова, где конец тела вводится туда, где он начинает поворачиваться. Направляющая стенка на входе слегка наклонена для удобства вставки, т.е. имеет форму усеченного конуса. Диаметр его основания совпадает с внутренним диаметром кузова и заканчивается дугой небольшого радиуса, как мы уже говорили, примерно 1,5 мм. См. чертеж № 1

Рисунок № 1: Схематический чертеж активной части кузовного токарного станка

Для испытания один конец тела опирается на неподвижную пластину, а другой слегка вставляется в подвижную головку. Тяга последнего, по мере продвижения вперед, заставит металл тела течь наружу, образуя новую стену, параллельную оригинальной, и отделенную от нее расстоянием, равным радиусу движущейся головы. См. рисунок № 1.

Чтобы сделать это оборудование многофункциональным, можно подготовить как неподвижную плиту, так и подвижную головку для различных диаметров корпуса контейнера, как показано на чертеже № 1.

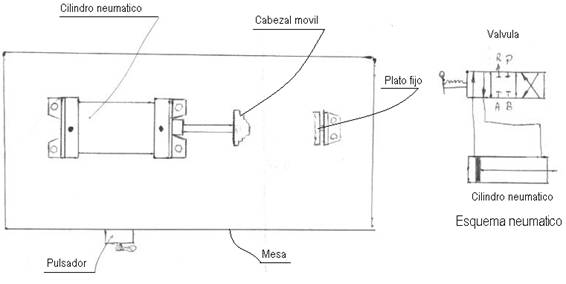

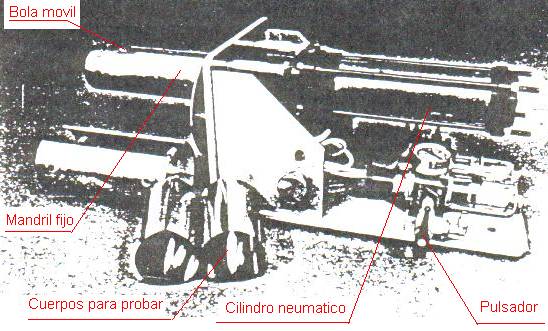

Перемещение подвижной головки осуществляется с помощью пневматического цилиндра двойного действия, управляемого подходящим ключом с помощью кнопки. См. чертеж № 2.

Рисунок № 2: Общий эскиз токарного оборудования

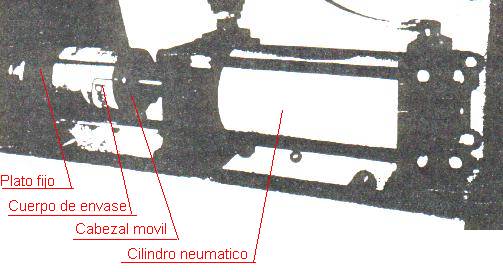

Используемый пневматический цилиндр должен быть прочным, чтобы обеспечить достаточное усилие для работы, по крайней мере 50 мм в диаметре и с ходом менее половины высоты корпуса. См. рисунок № 3

Рисунок № 3: Оборудование для разворота кузова

Комплект может быть установлен горизонтально, на маленьком столе или вертикально. В последнем случае фиксированная пластина будет находиться внизу, выступая в качестве опорного стола.

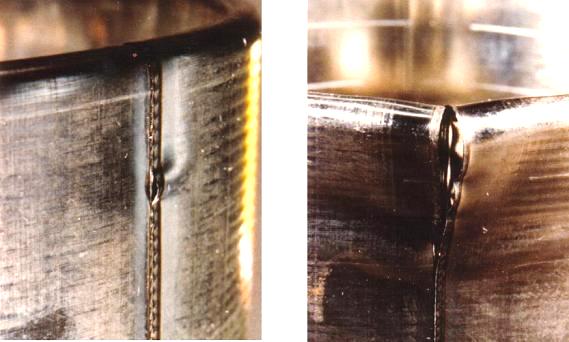

Восставшие тела иногда имеют небольшие волнистости, параллельные их основанию. Самые слабые места сварного шва находятся на концах, поэтому для проверки обоих можно провести двойной тест, т.е. перевернуть один конец на небольшой участок, а затем перевернуть его и перевернуть другой. На фото № 4 изображены два перевернутых тела с повреждениями сварных швов.

Рисунок № 4: Перевернутые тела с повреждением сварных швов

Рекомендуемый способ выполнения этого теста —

— Возьмите 10 последовательных тел на выходе из сварочного аппарата и пронумеруйте их.

— Переверните первые 5, установив начало сварки на неподвижную пластину.

— Повторите операцию с оставшимися 5 в противоположном положении, т.е. с концом сварного шва на неподвижной пластине.

— Проанализировать результаты

ДЕФОРМАЦИЯ

Это альтернатива предыдущему испытанию, в котором также используется инструмент с пневматическим приводом. Это позволяет обрабатывать шов изнутри по всей его длине, постоянно деформируя эту область. Если должна произойти поломка стенки корпуса, то она не должна быть вызвана сваркой, так как, если она была выполнена хорошо, то она более прочна, чем остальная часть трубы.

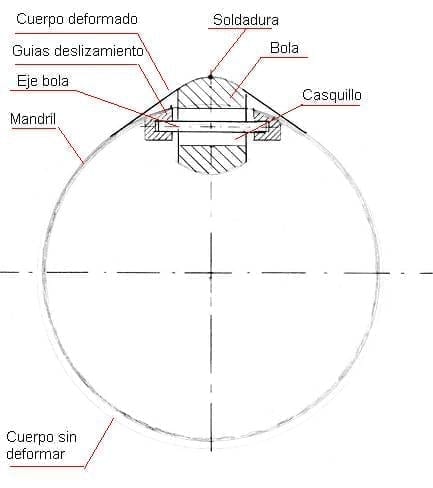

Необходимое оборудование, как показано на рисунке nº 5, состоит из основания, на которое горизонтально смонтирован комплект деталей. Приводной элемент представляет собой пневматический цилиндр двойного действия, приводимый в действие кнопкой безопасности. Этот цилиндр крепится со стороны штока к вертикальной стенке. Цилиндрическая оправка диаметром чуть меньше, чем диаметр контейнера, расположена на противоположной стороне стены. Шток поршня цилиндра движется внутри оправки, неся на своем конце шарик, который выходит над верхней ёмкостью оправки, и движется вдоль паза, сделанного в оправке. См. рис. 5.

Рисунок 5: Инструмент для деформации сварки

Процедура выглядит следующим образом:

— Возьмите 5 последовательных тел и пронумеруйте их

— Вставьте каждый из них в неподвижную оправку. Сварной шов должен быть расположен над канавкой оправки, а его конец должен соприкасаться с шариком.

— Приведите в действие пневматический цилиндр. Шар будет двигаться вдоль оправки, выталкивая припой наружу и деформируя эту область.

— Снимите трубу и осмотрите сварочную полосу.

На рисунке № 6 изображен в эскизе участок оправки, с узлом шара. Недеформированное тело свободно вписывается в оправку. Когда шарик проникает в тело, развитие геометрической формы, определяемой огибающей шарика плюс оправка, больше, чем развитие тела контейнера, вызывающее постоянную деформацию в области шва.

Рисунок 6: Поперечное сечение формовочного инструмента

Похоже, что не должно быть разрывов в местах сварки. Когда высота корпуса превышает ход пневматического цилиндра, повторите операцию на каждом из них, повернув его на 180º, тем самым деформируя непроверенную зону шва.

ОТДЕЛЬНОЕ ПОЛУЧЕНИЕ

Другой способ проверки качества сварного шва — отсоединение шва от корпуса. Таким образом, можно проверить однородность сопротивления во всех его точках.

Необходимое оборудование:

Никаких специальных инструментов не требуется, требуется только следующий материал:

— Металлические режущие ножницы, чтобы сделать несколько разрезов на теле.

— Клещи для разрывания зоны сварки

— Цилиндрическая оправка. Простой стальной цилиндр, поддерживаемый горизонтально с одного конца и установленный на верстаке. Его внешний диаметр будет немного меньше, чем диаметр контейнера. Используется в качестве опоры корпуса лодки при разрыве шва.

Метод верификации:

— Возьмите у сварщика 6 последовательных труб и пронумеруйте их.

— На передней стороне сварных швов три трубы и на задней стороне остальных трех труб выполняйте следующие действия:

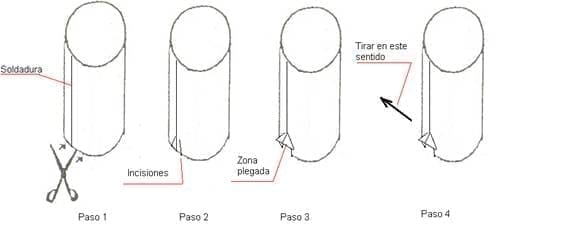

o Сделайте с помощью ножниц для резки металла два треугольных разреза с каждой стороны конца сварки. См. рисунок № 7, шаги 1 и 2.

o Сложите зону разреза, поднимите ее наружу. Шаг 3 на рисунке 7. Вставьте корпус на опорную оправку, согнув деталь внутрь и вверх.

o Используя пару плоскогубцев, потяните область разреза в направлении шва, соблюдая угол вытягивания примерно от 60º до 80º. Шаг 4. Сварной шов должен отрываться полностью, т.е. по всей высоте корпуса. Если порвана только одна секция, это говорит о том, что это неправильно.

o Осмотрите разорванный шов и многократно согните его в нескольких точках и проверьте прочность на разрыв. Он должен сопротивляться последовательному складыванию без поломки.

Рисунок № 7: Шаги по разрыву сварных швов

На рынке существуют и другие типы инструментов, которые предназначены для выполнения той же задачи, но с указанными здесь инструментами вы сможете это сделать безупречно.

Сопоставимыми испытаниями являются «кувыркание» и «деформация», поэтому в дополнение к испытанию на «разрыв» достаточно иметь одно из них.

0 Comments