Но что такое «запятые»? Мы постараемся объяснить это кратко, так как в этой работе не ставится вопрос о разработке теории, на основе которой строится электросварка, применяемая в шве банок.

Прохождение электрического тока через область перекрытия соединительных кромок корпуса банки вызывает локализованный нагрев в виде точек, производящих плавление металла, принадлежащего к обеим кромкам.

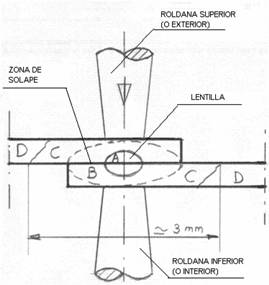

Эти точки на самом деле принимают форму «чечевицы» или удлиненного «чечевицы», которая при нагревании до слияния расширяется под действием тепла.

Давление верхнего (или внешнего) сварочного валика должно быть таким, чтобы нейтрализовать напряжение расширения расплавленного металла. При слабом давлении расплавленный металл выходит наружу в виде выступов или выделений. Это является причиной важных дефектов сварного шва, так как при остывании металла часть его, выведенная из сварного шва, будет отсутствовать внутри шва, что приведет к образованию небольших пустот в сварном шве.

Чтобы лучше понять это явление, давайте рассмотрим поближе тепловое состояние, создаваемое внутри пятна, образованного сварочным током. См. рисунок А: «Точка сварки».

Место сварки

На данном этапе можно выделить следующие зоны:

— Зона А: Это ядро точки, оно расположено на пересечении вертикали — которая обозначает направление прохождения электрического тока — с горизонтальной — областью контакта краев тела -. В этой зоне металл плавится, достигая температуры около 1500°C.

— Зона Б: Она окружает предыдущую. Здесь металл находится в пастообразном состоянии при температуре около 1000ºC.

Зона С: Расположена там, где начинается наложение краев. Горячо.

Зона D: Часть тела, прилегающая к перекрытию. При комнатной температуре.

Поэтому градиент температуры повышается от комнатной до 1500ºC на расстоянии менее 3 мм.

Прерывание сварочного тока — один раз за пятно — знаменует начало охлаждения «чечевицы», с резким падением температуры.

Таким образом, мы переходим в фазу охлаждения. Расплавленная металлическая «чечевица» расположена внутри большой охлаждающей массы, из которой она состоит:

— Сварные части (корпус контейнера)

— Электроды. Сварочные рулоны, которые охлаждаются.

Это вызывает быстрые тепловые изменения, приводящие к кристаллизации, сходящейся к центру точки:

— Зона D = Без изменения структуры.

— Зона С = Уменьшение размера зерна

— Зоны B и A = появляются меньшие кристаллы.

Это критический момент сварки. При неправильном охлаждении под давлением возникают сварочные дефекты, например, брызги. или внешние выталкивания — см. фото ниже — и прежде всего внутренние «выталкивания», которые в силу своей конфигурации называются «запятыми», так как имеют изогнутую форму этого орфографического знака. Эти проекции являются внешними оттоками расплавленного металла из зоны А и расположены на ступени перекрытия. Комы» расположены в центре сварного шва, зона А, и являются металлической усадкой при охлаждении, либо из-за отсутствия металла — из-за выступов, либо из-за дефектного затвердевания из-за неправильного охлаждения.

Выражения в сварном шве

Появление «комы» очень опасно, так как это пора внутри сварного шва, где существует высокий риск утечки. Поэтому они не видны, являясь дефектом, который почти всегда остается незамеченным. Требуется проведение теста определенной сложности, для выявления которого также требуется определенное лабораторное оборудование. Теперь мы перейдем к деталям этого теста:

Цель теста

Для выявления серьезных несчастных случаев при электросварке, не выявленных классическими механическими испытаниями, такими как «кома».

Подготовка образцов

1.- Начиная с уже сваренного корпуса банки, изолируйте шов, сделав два разреза вдоль трубы, на 15 мм. с одной стороны и на другой стороне шва.

2.-Элиминируйте, кроме особых случаев, верхнюю и нижнюю часть шва (8 мм. от краев).

3.- Вырезанные, перпендикулярно шву, образцы шириной 3 мм, на входе, в середине и на выходе из трубы.

Выпрямите их, а затем согните их концы к внутренней стороне.

5.-Сделать продольный разрез около От 2 до 3 см. в зависимости от формы, и 3 мм. шириной. Угол наклона такой же, как и поперечные сечения. Вырежьте заподлицо со сварным швом с внутренней стороны. Полировка на бумаге с зернистостью 120 градусов позволит достичь центра перекрытия.

(Продольный разрез немного более деликатный, чем поперечный. Однако предпочтительнее искать «запятые»).

Использованный материал

Оловянные ножницы и плоскогубцы.

Шлифовальный стол и наждачная бумага класса 120, 400, 1200 (или 600). -Поддержка (мрамор).

Плесень и агент по освобождению.

Сгущающая паста и Техновит Смола или аналогичная двухкомпонентная смола.

Бинокулярный или профильный проектор в епископах (x 50 или x 100).

Поместить

В качестве опоры выбирайте плоскую, гладкую и твердую поверхность (например, мрамор или стеклянную плиту толщиной 2 см).

Выберите металлический или пластиковый цилиндр от 3 до 4 см в диаметре и 2 см в высоту в качестве формы.

Смажьте пресс-форму и опору аэрозолем, таким как LUBORSIL (разделительное средство) или любым жирным продуктом.

Убедитесь, что основание формы является водонепроницаемым, окружив его модельной пастой.

Поместите образцы на мрамор, в центр формы.

Подготовка смолы

Вылейте и перемешайте оба компонента в емкость в соответствии с инструкциями, приведенными в инструкции по применению продукта.

Осторожно влейте смолу в форму, стараясь не вытеснить образцы.

-Застынь.

Шлифовка

Положите на опору полоски наждачной бумаги.

Пусть вода течет непрерывно в течение всего процесса шлифования.

Всегда шлифуйте в одном направлении на одной и той же бумаге. При смене сорта бумаги поворачивайте образец на 90° и песок до тех пор, пока не исчезнут гребни, образовавшиеся в результате предыдущей шлифовки.

Проверьте состояние полировки с помощью бинокля (или счетчика глянца).

Полировка и разработка

Покрыть поверхность инкрустации реагентом, состав которого приведен ниже (образец также может быть погружен в реагент).

Оставайтесь на связи в течение 5-10 минут. Реагент полирует поверхность металла и обнаруживает кристаллы.

Промыть водой, а затем алкоголем.

-Сухой.

-Прислушайтесь к проектору. Если запятые присутствуют, они будут хорошо видны.

Замечания

Минимальное увеличение: 50х

В случае недостаточной полировки: Повторная полировка.

Подготовка полировочного реагента

Решение А: Оксалиновая кислота на 30%: 40 g.

Дистиллированная вода: 500 мл.

Слияние: 1 капля.

Решение Б: 30% перекись водорода: 70 mi.

Дистиллированная вода: 500 мл.

Концентрированная серная кислота: 3 капли.

В момент использования смешайте один объем А с одним объемом В. Эти два раствора можно хранить в течение нескольких дней в закрытых бутылках.

Заключительный комментарий

Описанная выше проверка, требующая определенного объема подготовки, так как она медленная, может быть проведена только для проверки особых ситуаций, вызывающих сомнения в качестве сварки, выполняемой сварочным аппаратом. Хотя это и трудоемко, но выделяет атрибуты того же самого, и это очень заметно, особенно при проверке продольного разреза.

Монитор точечной сварки

Современные сварочные аппараты оснащены системой контроля точечной сварки, что делает эту проверку почти всегда излишней. Тем не менее, старые машины, которые все еще используются, особенно если они не оснащены этим оборудованием, делают этот тест очень полезным.

Постепенно был добавлен ряд усовершенствований в сварочные рукава, чтобы свести к минимуму риск коматозного состояния:

— Вытянутая вытянутая в нижней части руки влага; улучшает охлаждение пряжи.

— Охлажденные молеты, для той же цели.

— Инвертированная проводная схема; оптимизирует контакты.

— И т.д.

0 Комментариев