РЕЗЮМЕ

Основные принципы электродуговой сварки в металлообрабатывающей промышленности и критерии хорошего формирования точечного шва.

Эта работа обобщает и дополняет ту, которая уже опубликована на этом сайте под заголовком:

ОПРЕДЕЛЕНИЕ

В металлических контейнерах, сваренных с помощью электросварки, точка сварки получается между двумя соединяемыми металлическими частями, без какого-либо внешнего вклада, достаточно прохождения интенсивного тока через эти металлические части, в зоне, которая считается присоединенной.

Тепло, необходимое для сварки, вырабатывается сопротивлением материала прохождению этого тока в свариваемой точке.

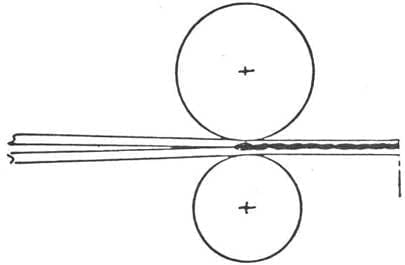

Непрерывная линия сварки получается с помощью последовательности точек, образующихся между двумя соединяемыми металлическими частями, под давлением двух круговых электродов, через которые циркулирует электрический ток, анимированный вращательным движением в противоположном направлении. См. чертеж № 1:

Рисунок № : Формирование непрерывной линии сварки

БАЗОВЫЕ ПРИНЦИПЫ

A.- Понятие электрического тока: Закон Ома

Ток, измеряемый в ампер, в любой электрической цепи, равен напряжению, измеренному в вольтах, на клеммах цепи, деленному на сопротивление, в Омах, этой цепи:

I = В/Р

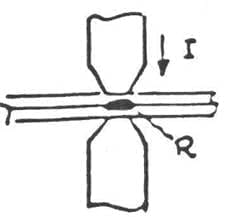

См. рис. 2:

Рисунок № 2: Схема места сварки

Б.- Понятие жары: Закон Джоуля.

От этого зависит количество тепла, вырабатываемого в проводнике при прохождении электрического тока:

— ток I

— сопротивление проводника R

— текущее время протекания t

все связаны между собой выражением:

W = 0.24 R I t

С. — Сопротивления в сварочном оборудовании

В цепи сварки присутствуют следующие резисторы:

— R1 = Сопротивление между верхним шкивом и медным проводом

— Re = Сопротивление между проволокой и металлом

— Ri = Внутреннее сопротивление металла (1-я зона)

— Rc = Сопротивление контактов (интерфейсов)

— R’i = Внутреннее сопротивление металла (2-я зона)

— R’e = Металл/медная проволока сопротивления

— R2 = резистивный провод/нижний шкив

См. рисунок № 3:

Рисунок № 3: Резисторы в цепи сварки

Сопротивления Re, Rc и R’e, изменяются как функция:

— сварочное давление между электродами (шкивами)

— состояние поверхности металлов

— форма и размеры электродов

— материал электродов

— состояние поверхности электродов.

Резисторы R1, Re, R’e и R2 являются паразитными резисторами и производят следующие потери энергии:

Wp = W1 + Мы + W’e + W2

Резисторы Ri, Rc и R’i являются эффективными резисторами для формирования пятна сварки и вызывают энергию:

Мы = Wi + Wc + W’i.

Замечания:

а.- Энергия W1 и W2 возрастает как функция от грязи и деформации канавок сварочных колес.

b.- Мы и W’e нагреваем поверхность металла и способствуем окислению сварного шва. Количество генерируемого окисления зависит от времени и температуры.

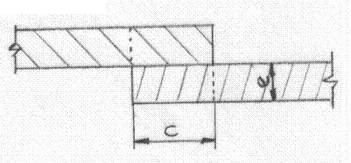

Д.- Энергетический баланс

Потребляемая энергия: Q = We + Wp.

Количество тепла, необходимое для достижения температуры пайки, является функцией:

— объём металла. См. рис. 4. Этот том:

V = 2e x c x в сравнении со скоростью сварки .

— удельная теплоёмкость металла

— Потери тепла.

Эти потери тепла:

— По проводимости в электрод, в соответствии с:

o Поверхность электрода

o Контакт между металлом и электродом

o Время

— По проводимости в сварном металле, в зависимости от:

o Тепловая проводимость.

o Толщина металла

— По излучению

— Охлаждая холодную воду шкивов.

E.-Основные функции давления сварки:

1.- Содержит свариваемые материалы в контакте друг с другом.

2.- Предотвращает поступление воздуха в зону сварки.

3.- Он заставляет электрический ток проходить между контактирующими поверхностями.

4.- Поддерживает постоянное сопротивление контакта с воздухом.

5.- При этом происходит деформация кристаллов металла путем ковки.

6.- Предотвращает образование карманов и пористости в зоне сварки.

7.- обеспечивает рекристаллизацию сварного металла, когда он остывает.

8.- Предотвращает выталкивание расплавленного металла во время сварки.

9.- Позволяет вытягивать шкив при вращении.

Вывод:

Идеальный сварочный контур должен быть сконструирован таким образом:

— Потери энергии — Wp — минимальны.

— Количество генерируемого окисления минимально.

— Эффективная энергия — Мы — максимальна

— Полученная структура однородна

МЕТАЛЛИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Материалы, используемые в электросварных контейнерах, изготовлены из низкоуглеродистых сталей. Содержание C < 0,5 % и < до 1% в других элементах.

Влияние различных элементов, которые входят вместе с железом в сталь для формирования стали, вызывают различные эффекты, например:

Углерод: поверхностная твердость стали имеет тенденцию к увеличению с содержанием углерода. Не оказывает существенного влияния на сварку для C < 0.2 %.

Марганец: повышает твердость и устойчивость к поломкам. Если Mn > 0,6 %, то при высоком содержании углерода сварной шов хрупкий. Если Mn < 0,3 %, то возникает пористость и сварной шов становится хрупким. Поэтому Mn должен находиться в % между обоими граничными значениями.

Сера: Ее присутствие должно быть 0,035 %, если это возможно, и никогда не превышать 0,05 %, потому что это создаст риск возникновения слабых мест в структуре сварного шва, особенно если углерод имеет тенденцию к увеличению.

Кремний: от 0,01 % до 0,10 % улучшает свариваемость.

Фосфор: Это примесь, которая должна присутствовать в минимально возможном количестве. Он не должен превышать 0,04%. Он делает сварной шов хрупким, вызывает переломы, снижает устойчивость к ударам и усталость.

Влияние поверхностных покрытий:

Олово: Олово на поверхности жести снижает сопротивление на границе раздела фаз, поэтому необходимо увеличить ток пайки в зависимости от содержания олова на поверхности, т.е. его покрытия. Другим аспектом является то, что чем выше содержание олова, тем выше поверхностное загрязнение электродов.

Хром: Обработка на основе хрома и оксида хрома препятствует прохождению тока и не подходит для электросварки.

ОБРАЗОВАНИЕ ПЯТЕН СВАРКИ

A.- Изменение контактных сопротивлений (Re, Rc и R’e)

1º.- Функция давления:

— Если давление сварки повышается, то это вызывает:

o Снижение паразитарных сопротивляемостей Re и R’e

o Уменьшение сопротивления интерфейса Rc

См. рис. 5:

— Это уменьшение является функцией:

o Характер поверхности

o Твердость материалов

o Его проводимость.

2º.- Функция температуры:

— Под влиянием температуры Т происходит смягчение шероховатости поверхности, уменьшение Rc (контактного сопротивления) и увеличение Ri (внутреннего сопротивления металла).

См. рис. 6:

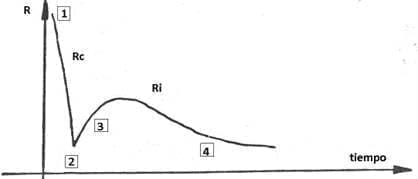

3º.- Эволюция во время сварки:

— 1) Во время начала сварки самая важная энергия, потребляемая при сварке, обусловлена сопротивлением Rc.

— 2) Rc уменьшается к 0, до точки плавления.

— 3) Ri увеличивается до температуры плавления.

— 4) Затем Ri уменьшается с увеличением объема точки.

На графике nº 7 показана эволюция общего R благодаря действию Rc и Ri во время точечной сварки.

Рисунок 7: Изменение сопротивлений в зависимости от времени сварки

Rc выступает в качестве катализатора в начале процесса сварки и позволяет увеличить Ri.

Re и R’e (сопротивление между металлом и медной проволокой) являются источником потерянной энергии, значение которой слабое, но не меняется во время сварки, при условии, что электрод является хорошим проводником и достаточно охлажденным.

В.- Интенсивность сварочного тока — время сварки:

Для того чтобы явления, описанные в пункте А, хорошо развивались, необходимо:

— Высокая интенсивность I

— Короткое время сварки Тс.

Помните, что по закону Джоуля (W = 0,24 R I t) потребляемая энергия W является функцией силы тока I и времени сварки t, при равном сопротивлении R. Таким образом, можно получить одинаковое значение W:

— Я слабый и длинный

— Я сильный х т короткий

Если мы выберем слабый вариант I, это случится:

— Температура металла в целом повышается, но без плавления.

— Рост потерь

— Ухудшение состояния электродов

Во всех случаях баланс тепла будет тем выше:

— Я трачу впустую, увеличивая

— T слабый, уменьшается

Принято считать, что время сварки обратно пропорционально квадрату тока.

Диаграмма энергии сварки(Вт) в зависимости от тока(I) и времени(t) показана на графике 8 ниже:

В которых мы можем определить различные зоны:

— Зона А = зона соединения металла

— Зона В = Зона сварки металла

— Зона C = зона проекций, внешняя к точке металла

Практичный способ регулировки сварочного аппарата для заданного металла и давления сварки:

— Схема сварки должна быть построена, искать:

o Предел склеивания

o Предел проекции

Все это для данного трансформаторного крана. Затем такая же операция выполняется для следующего верхнего и нижнего гнезда.

Таким образом, получаются три зоны сварки, из которых мы выберем самую большую, настроив машину на 50%.

C.- Влияние размеров места сварки

Факторы, влияющие на размеры точки сварки:

— Толщина металла

— Значение перекрытия края, которое мы обозначаем C

— Длина пятна сварки L, которая зависит от скорости сварки по отношению к скорости сварки.

Наиболее благоприятные условия возникают при L/C = 1. В такой точке тепло от сварного шва распределяется правильно и получается равномерно распределенная цепь горячих точек.

Если L/C = 2, условия не столь благоприятны, так как в этот момент тепло сварного шва распределяется плохо, и может быть получена альтернативная последовательность горячих и застрявших (холодных) пятен. См. график № 9

Рисунок № 9: Диаграммы точечной сварки

ТОЧЕЧНАЯ СВАРКА МЕТАЛЛОВ

1º.- Период разминки:

— Прохождение тока вызывает локализованный нагрев, который приводит к плавлению материала, соответствующего двум частям.

— При нагревании линза из материала расширяется, при этом под линзой понимается область расплавленного материала, имеющая такую форму.

— Для нейтрализации осевого напряжения плавящегося металла требуется высокое сжимающее напряжение.

— Если сжимающее напряжение слишком слабое, металл уходит в виде проекций.

— Это приводит к значительным внутренним дефектам (пустоты, поры…) в сварном шве.

2º.- Тепловое состояние пятна при резке сварочного тока:

— Зона А = плавка металла

— Зона B = пастообразный металл

— Зона С = критическая температура

— Зона D = Ниже критической температуры

— Зона Е = температура окружающей среды

См. чертеж № 10:

Рисунок № 10: Тепловое состояние точки сварки

— Температурный градиент переходит от 1500º C к комнатной температуре в несколько миллиметров.

— Отключение сварочного тока знаменует начало охлаждения.

3º.- Фаза охлаждения:

— Расплавленный металлический стержень расположен в пределах большой охлаждающей массы, состоящей из:

сварные части

o Электроды, которые охлаждаются

— Тепловые обмены происходят быстро

— Кристаллизация происходит путем сближения по направлению к центру точки:

o Зона D = без изменения структуры

o Зона С = Зерно рафинируется

o Зона В = тонкая структура

o Зона А = тонкая структура

При неправильном охлаждении под давлением сварки могут образовываться дымовые отверстия. Термическая усадка может также привести к внутренним напряжениям в определенных точках.

ИСПЫТАНИЕ СВАРОЧНОЙ ЦЕПИ

1º.- Проблемы, возникающие при сварке

— Геометрия внутреннего шва.

Внутренний шов всегда неровный, с волнами, расплавленным металлом, острыми краями, все это вредно для хорошей защиты с помощью накладного лака.

— Однородность сварного металла

o Увеличение скорости сварки или

o Уменьшение значения перекрытия шва при одинаковой скорости.

производит слабые места в сварном шве, которые материализуются разрывами внутреннего шва.

2º.- Описание сварочного контура

Рассмотрим нормальный сварочный контур, который в основном состоит:

— Верхний валик (большой диаметр)

— Нижний шкив (малый диаметр)

— Сварочный трансформатор

Эта схема характеризуется тем, что оба колеса имеют разные диаметры, поэтому контактные поверхности различны, что и подразумевается:

1º.- R2 < R6 и, следовательно, W6 > W2

Это означает, что внутри сварной шов горячее, чем снаружи.

2º.- Кроме того, уже сформированные стежки поддерживают определенную температуру в уже выполненной части перекрывающегося шва выше, чем в задней части, которая будет холоднее.

3º.- Так как проволока остается в контакте с внешним электродом в течение более длительного периода времени, наружная сварка будет охлаждаться быстрее.

Поэтому можно сказать, что распределение температуры является асимметричным, от чего оно снижается:

— Внутри и снаружи

— Спереди и сзади

Исследование показывает, что пятно на внутренней стороне сварного шва характеризуется следующими тремя элементами:

— а) Отпечаток точки

— б) край листа

— в) Фестон из расплавленного металла, вытолкнутый из сварного шва.

См. рис. 11.

Рисунок 11: Элементы внутренней стороны сварной конструкции

3º.- Последствия:

Поперечное сечение сварного шва показывает, что пятно сварного шва образует гребень по направлению к передней (самой горячей) части, т.е. к самой горячей части:

1º.- Недостаточное распределение температуры приводит к тому, что металл остается в пастообразном состоянии между двумя следующими друг за другом точками сварного шва, этот металл нагружается шкивом в момент подачи следующего импульса на сварной шов.

2º.- Этот металл, который толкается, не подвергается ковочному давлению и не охлаждается шкивом, поэтому существует опасность неоднородности сварного шва.

3º.- Если условия сварки таковы, что отношение L/C является неблагоприятным:

— Между самыми горячими точками создаются липкие точки.

— Недостаточное распределение энергии усиливается.

В результате, металл, находящийся в тестообразном состоянии, подвергается нагрузке в виде шкива, создающего скрепленное, но не сваренное пятно.

4º.- Расширение металла, вызванное нагревом, не может производиться вертикально, а горизонтально в зоне формирования конька. Поэтому после охлаждения в области сварного шва создается зона сужения и натяжения, которая представляет риск хрупкости.

Рисунок № 12: Нагрузки в сварном шве после охлаждения

0 Комментариев