– Cronologia

– Fundamentos da soldadura eléctrica

1º.- CRONOLOGIA

a) INICIAR

No início da década de 60 do século passado, dois processos diferentes de soldadura sem liga foram desenvolvidos mais ou menos simultaneamente, para fins comerciais, para unir as arestas laterais de corpos de latas de “três peças”.

Este processo de soldagem baseia-se no fornecimento das áreas a serem unidas com uma certa quantidade de energia em um determinado tempo. Esta energia é transformada em calor capaz de derreter as peças metálicas a serem soldadas. A contribuição da energia é feita por meio de uma corrente elétrica e o processo desencadeado é muito bem estudado pelas leis da Física.

A Continental Can introduziu o “Conoweld”. Esta técnica foi inicialmente utilizada para a produção de latas de aço para bebidas com cromagem eletrolítica (TFS). Para fazer soldaduras satisfatórias com as primeiras máquinas, a superfície do aço devia estar livre de cromagem até uma largura de cerca de 2 mm. em cada lado das arestas que formam a costura.

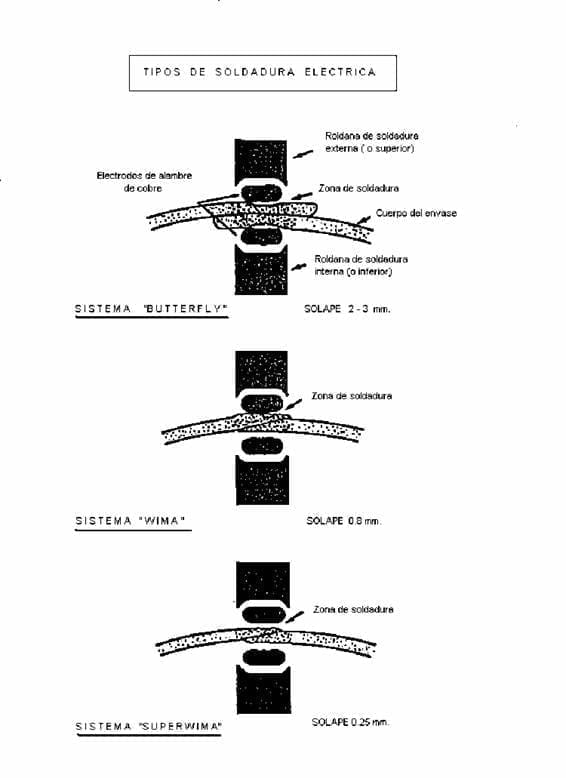

Mais ou menos ao mesmo tempo, a Soudronic AG da Suíça introduziu máquinas de soldar eléctricas semi-automáticas para folha-de-flandres. Estas primeiras máquinas de soldadura Soudronic foram utilizadas no fabrico de grandes recipientes metálicos para produtos gerais. As costuras laterais sobrepõem-se até 4,5 mm, produzindo o que ficou conhecido como soldadura “Borboleta” (ver figura abaixo). Esta solda “Batterfly” não era adequada para embalagens de alimentos, pois provou ser muito difícil envernizar as bordas afiadas da costura. A espessura deste tipo de solda era tão espessa que não podia ser coberta por uma camada de verniz, por mais alta que fosse a carga de verniz.

b) DESENVOLVIMENTOS SOUDRÔNICOS DA SOLDAGEM

Em meados dos anos 60, a Soudronic tinha introduzido máquinas totalmente automáticas para a produção de corpos de latas médias e grandes. Em 1969, a Empresa introduziu máquinas de maior velocidade para o fabrico de latas de aerossóis, produzindo 200 unidades por minuto. No entanto, talvez a contribuição mais importante tenha vindo em 1975, com o sistema de soldagem por mosto de arame (WIMA). Esta técnica envolve a utilização de um fio de cobre trefilado e achatado, de modo a aumentar a superfície de contacto na zona de soldadura, produzindo uma soldadura mais sólida e adequada, com uma sobreposição de apenas 1 mm de largura (ver figura l). A Soudronic desenvolveu o uso do fio de cobre, como eletrodo intermediário entre a costura da lata e as rodas de solda de cobre, para resolver o problema da contaminação da superfície do eletrodo e seus efeitos na qualidade da solda. Como o fio não é reutilizado, a contaminação do eletrodo não é mais um problema. Por outro lado, a sucata de arame tem um alto valor econômico. As roldanas foram montadas num ângulo de 2° para chanfrar ligeiramente a borda da costura para reduzir o degrau e tornar a costura mais fácil de repintar.

Estas melhorias permitiram aos fabricantes de latas produzir pela primeira vez latas de costura laterais não-ligadas para utilização na indústria alimentar e outras aplicações exigentes.

Figura 1: Diferentes tipos de soldadura de costura lateral eléctrica

Em 1978, foi introduzido o sistema de soldadura SUPEWIMA. Este desenvolvimento do processo de soldagem requer uma sobreposição de apenas 0,15-0,3 mm na costura lateral. Outras vantagens incluem: redução da zona de solda afetada pelo calor, menor endurecimento e redução da espessura da costura (aproximadamente 1,2 x espessura da placa). Juntamente com uma maior eficiência no processo de selagem, houve melhorias nas velocidades em que as máquinas puderam operar, sendo capazes de produzir mais de 500 recipientes por minuto.

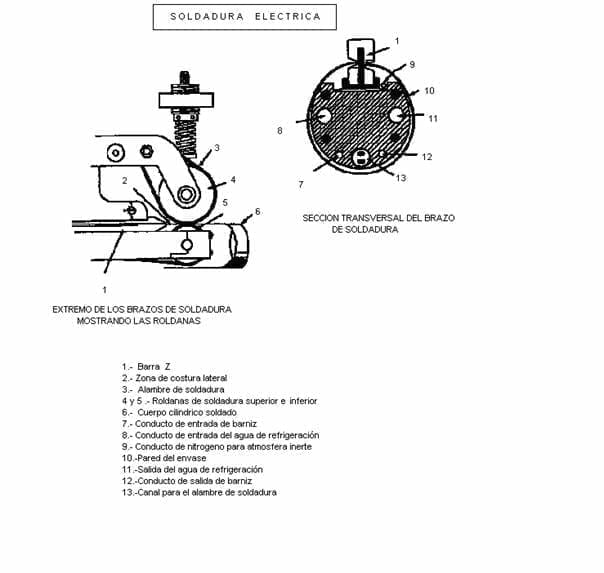

O sistema básico das máquinas de fazer corpo Soudronic compreende um sistema de alimentação de corpo plano, um sistema de rebarbação de corpo plano, uma unidade de enrolamento e a estação de soldagem. Nestes últimos estão os braços, que suportam os rolos. No braço inferior estão incorporados todos os sistemas de condutas para as diferentes funções (fio de cobre, refrigeração, nitrogénio, verniz…). Ver figura 2. A máquina de produção de latas também pode ser equipada com uma unidade de corte para corpos de latas de altura dupla ou tripla, um sistema de solda em atmosfera inerte para evitar a formação de ferrugem e uma unidade de pintura de costura lateral para o interior e exterior do corpo da lata.

Figura 2: Grande plano das extremidades dos braços

Uma vez formado o corpo do recipiente, ele é mecanicamente introduzido na estação de soldagem, onde a sobreposição é mantida constante. A técnica utilizada na soldagem Soudronic é simplesmente um processo de soldagem por descarga contínua.

Nos processos WIMA e SUPERWIMA, a temperatura do corpo excede os 900°C para garantir uma ultrapassagem eficaz da fase sólida do metal ao longo da costura. No entanto, isto é significativamente mais baixo do que as temperaturas alcançadas com modelos anteriores.

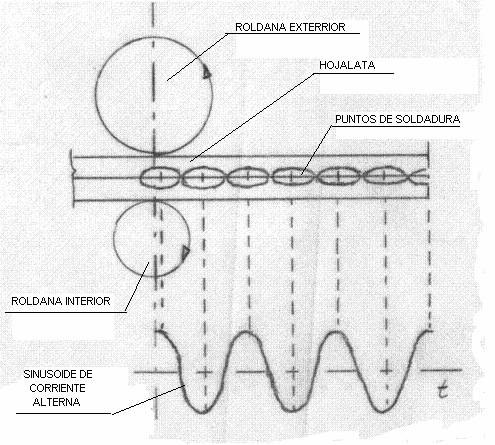

O sistema Soudronic usa uma entrada AC sinusoidal. Uma máquina 50 Hertz produz 100 descargas (soldaduras pontuais) por segundo, e uma máquina 500 Hertz produz 1.000 no mesmo período de tempo.

Como já mencionámos, a incorporação de uma unidade de corte na máquina de soldar também permite a soldadura de corpos de dupla altura. Além disso, isto pode aumentar a produção com frequências de soldagem mais baixas, ou tornar possível a fabricação de corpos mais curtos, que de outra forma a máquina não seria capaz de manusear. Se o recipiente tiver de ser cordado ou entalhado, a solda é feita numa atmosfera de gás inerte, uma vez que a solda precisa de ser livre de ferrugem. A formação de uma película de óxido seria muito negativa, pois poderia descascar em um processo subseqüente. A posterior repintura da área de soldagem é realizada porque o processo não permite a aplicação de verniz sobre uma chapa plana na área de soldagem, pois isso dificultaria a passagem da corrente. Este verniz é então curado na linha de produção.

Soudronic é líder mundial no processo de soldagem de costura lateral elétrica, com milhares de unidades diferentes operando em todo o mundo.

2º.- FUNDAMENTOS DA SOLDADURA ELÉCTRICA

1º.- ESQUEMA BÁSICO DE UM PONTO

Uma solda pontual é criada quando o metal funde sob a ação do calor desenvolvido pela passagem de uma alta corrente com baixa diferença de potência.

Embora existam dois tipos de corrente, corrente contínua e corrente alternada, sabemos que o que está em uso normal é o segundo. A corrente alternada ( CA abreviada em inglês e CA em espanhol) é a corrente elétrica na qual a magnitude e a direção variam ciclicamente. A forma de onda de corrente alternada mais utilizada é a de onda senoidal, uma vez que atinge uma transmissão de energia mais eficiente. A fim de alcançar um elevado número de pontos de soldadura por unidade de tempo, a frequência da corrente alternada utilizada é aumentada. Vamos explicar o processo um pouco mais.

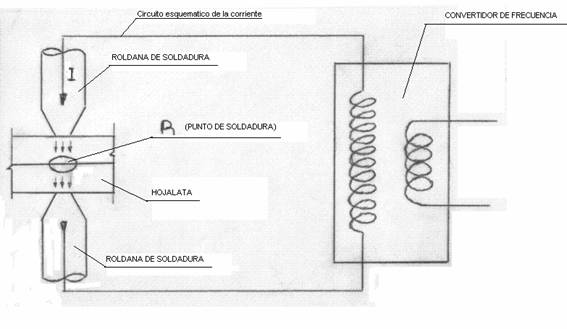

A corrente alternada na frequência normal de alimentação da rede industrial chega à máquina de soldadura, que a introduz num conversor de frequência, aumentando-a assim num número significativo de Hertz. Assim, por exemplo, num caso específico, a saída do conversor vai de 50 Hertz/segundo – frequência de alimentação – para 500 Hertz/segundo – saída do conversor.

A intensidade de corrente no momento da soldagem está entre 1500 e 2000 amperes e a diferença de tensão ou potencial é de cerca de 4,5 – 6,5 volts. Assim, a corrente eléctrica, devidamente transformada para estas condições de frequência, intensidade e tensão, passa pela estação de soldadura, pelo fio de cobre perfilado e guiada pelos rolos, actuando sobre a sobreposição da folha-de-flandres, para gerar um ponto de soldadura. Ver figura 3:

Figura 3: Diagrama básico de um ponto de soldadura

2º.- ESQUEMA BÁSICO DE UMA LINHA CONTÍNUA DE PONTOS DE SOLDADURA

Cada hertz produz um sinusoidal completo no gráfico de freqüência, ou seja, dois picos inversos e, portanto, dois pontos de solda. Portanto, com uma frequência de saída de 500 Hertz, são gerados 1000 pontos/segundo de soldadura. Esta sucessão de pontos resulta numa soldadura contínua ao longo da costura lateral da lata. Ver figura 4:

Figura 4: Esquema básico para uma linha contínua de soldas pontuais

A ligação ocorre de acordo com as seguintes leis fundamentais:

– A Lei de Ohm. I = V/R

I = corrente que flui através do circuito

V = diferença potencial

R = resistência do sistema

– A Lei de Joule.

Q = energia térmica produzida pela corrente e é medida em calorias.

I = intensidade da corrente que flui e é medida em amperes.

R = resistência elétrica do condutor e é medida em ohms.

t = tempo que é medido em segundos

Para um valor Q constante, que é adequado para formar um ponto, quanto maior a intensidade, menos tempo é necessário. Em outras palavras, o tempo é inversamente proporcional ao quadrado da intensidade atual.

Como a energia térmica, utilizada para a soldagem, é uma função do quadrado da corrente, é óbvio que os valores desta última devem ser elevados. É importante manter sempre constante o valor actual do r.m.s., para que não haja variação na energia actualmente utilizada para a soldadura. As máquinas estão equipadas com um compensador de tensão que varia automaticamente o ângulo de abertura da corrente alternada a fim de manter constante o valor efectivo da corrente alternada.

Em contraste com a intensidade, é importante que o tempo de soldagem seja o mais curto possível, pois um tempo de soldagem prolongado resultará em uma falha na soldagem:

– Aumentar a temperatura da costura sem atingir o ponto de fusão.

– Aumento das perdas.

– Deterioração dos eléctrodos.

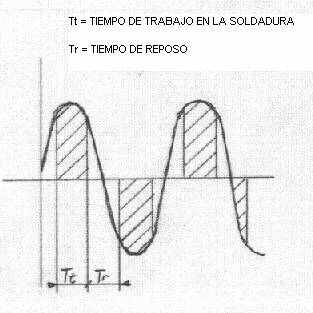

O tempo de trabalho de soldagem é inferior ao de uma meia onda da sinusoidal de um ciclo de frequência. Ver figura 5. É expressa como uma percentagem da área total da semi-ondas. Em valor prático, nas máquinas Soudronic está entre 85 a 95%. A percentagem restante é o tempo de espera

Figura 5: Diagramas de tempo

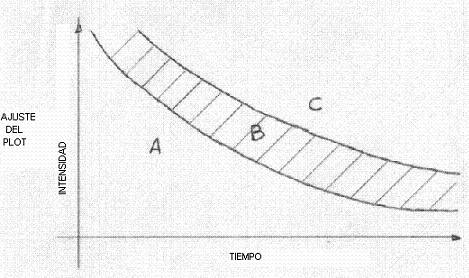

Se, para o mesmo tipo de material, os valores reais da corrente de soldagem são plotados em eixos de coordenadas para diferentes tempos de soldagem sob três pressupostos diferentes, os valores reais da corrente de soldagem são plotados em eixos de coordenadas para três tempos de soldagem diferentes:

1ª.- Sem solda

2º – Quando se realiza a soldadura

3º – Quando o ponto queima

obteremos um gráfico como mostra a figura 6, no qual se podem distinguir três zonas diferentes.

A.- Área de contato não soldada

B.- Área de soldagem

C.- Área de projeção de solda derretida

3º.- RESISTÊNCIAS NUM PONTO DE SOLDADURA

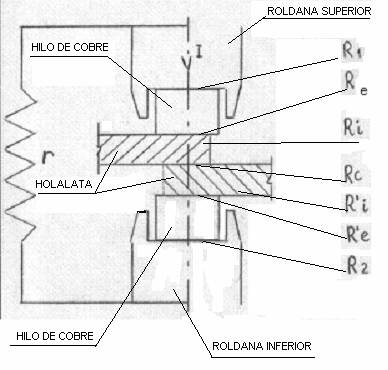

No circuito de soldagem há uma série de resistências que vamos enumerar, para isso vamos usar a figura 7:

Figura 7: Resistências envolvidas em uma solda pontual

– Resistência “r”: agrupa todas as resistências internas dos condutores do circuito, rolos de soldadura, braço de suporte, fio de cobre que actua como eléctrodo, etc… Esta resistência dependerá das características eléctricas de cada um destes componentes. Por ser uma resistência que não contribui em nada para a operação de soldagem por pontos, deve ser a mais baixa possível, para não consumir energia de forma estéril. Assim, por exemplo, o braço de soldadura é feito de cobre, embora com uma pequena percentagem de crómio, a fim de lhe conferir maior dureza e consistência para resistir às suas exigências mecânicas.

– R1: Resistência de contacto entre o rolo superior e o fio de cobre perfilado.

– R2: Resistência de contacto entre o rolo inferior e o fio de cobre perfilado.

– Re e R’e: resistência de contato entre o fio de cobre e a folha de flandres a ser soldada.

– Ri e R’i: resistências internas das duas extremidades da folha de flandres a serem soldadas.

– Rc: Resistência de contacto entre as duas extremidades da folha-de-flandres a soldar.

Há vários factores que influenciam os valores destas resistências.

Rc, Re e R’e são afectados por:

– Ajustar a máquina

– A pressão exercida pelos rolos de soldadura. Um aumento na pressão reduz os seus valores

– Material a ser soldado: Natureza e estado da sua superfície e sua dureza.

– Condutividade do material. O aumento da temperatura aumenta a resistência.

– As dimensões e o tipo de perfilagem do fio de cobre.

– Material e qualidade do fio de cobre.

As resistências listadas são classificadas em dois grupos:

- A) Útil ou eficaz: São aqueles que são necessários e cooperam ativamente para a fusão do material. Estes são: Ri, R’i e Rc.

Eles geram uma energia eficaz Nós.

Nós = Wi + W’i + Wc

- B) Parasitário e indesejável. Eles são aqueles que não contribuem nada para a fusão, mas estão implícitos no sistema e não podem ser eliminados, apenas tentam minimizá-los. Estes são: R1, R2, Re, e R’e.

Eles geram perdas de energia Wp.

Wp = W1 + W2+ Nós +W’e

As perdas de W1 e W2 podem aumentar devido à acumulação de escala de estanho na garganta dos rolos, assim como devido ao desgaste da garganta dos rolos.

A energia total necessária para a soldagem será:

Wt = Nós + Wp

4º.- OXIDAÇÃO

Durante o processo de soldagem, o estanho que preserva a folha-de-flandres nesta área derrete e é depositado no fio de cobre. O aço está, portanto, desprotegido e a uma temperatura elevada. Isto desencadeia, na presença de oxigénio do ar, uma rápida oxidação.

As ordens de energia We e W’e, aquecem as superfícies de contacto entre o fio de cobre e as superfícies externas da folha de flandres, contribuindo para a oxidação da solda.

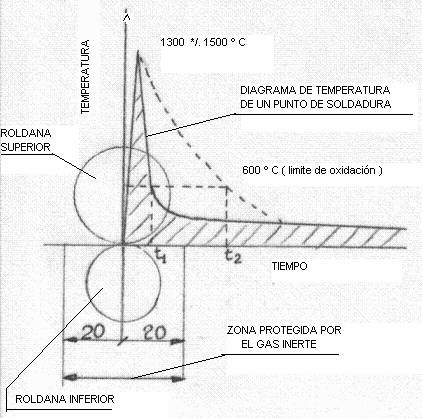

A quantidade de óxido gerada é uma função da temperatura alcançada e do tempo gasto à mesma temperatura.

Q óxido = Função (temperatura x tempo)

Ver figura 8:

Figura 8: Gráfico de temperatura de um ponto de solda

Se a queda de temperatura for mais lenta, o tempo para descer ao limite de oxidação será maior e, portanto, a oxidação será maior.

A presença de ferrugem afeta negativamente a solda por vários motivos:

– Quando a costura é repintada, a aderência do verniz sobre a ferrugem é fraca e o verniz pode descolar. Especialmente se a lata for posteriormente entalhada ou atada.

– Uma risca enferrujada aparece dando uma má apresentação estética.

Para evitar a oxidação da solda, um jato de gás neutro (nitrogênio) é projetado no ponto de soldagem no momento da soldagem. Este gás desloca a presença de ar, eliminando assim o oxigénio na área.

5º.- ENERGIA NECESSÁRIA PARA A SOLDADURA

Já vimos acima que a energia total necessária para soldar será:

Wt = Nós + Wp

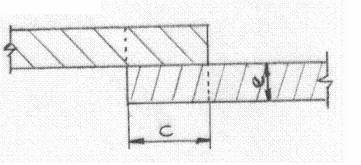

O valor desta energia é dado de acordo com o volume de metal a ser derretido. O volume por segundo a ser fundido (Vm) depende da espessura da folha-de-flandres (e), da área sobreposta (c) e da velocidade de soldagem (Vs). Ver figura 9:

Figura 9: Material em sobreposição ou sobreposição

Vm =2e x c x Vs

Outros fatores que também afetam a energia necessária são o calor específico do metal e as perdas de calor do sistema.

Estas perdas de calor são importantes e estão ligadas a várias razões:

– A.) Perdas através do fio de cobre:

– O aumento de temperatura é o mesmo.

– Condutividade do fio

– Tempo de contacto entre o fio e o material

– B) Perdas de condutividade no interior do metal a ser soldado

– C) Perdas por radiação

– D) Perdas através do circuito de água de arrefecimento do sistema.

São difíceis de reduzir e o fabricante da máquina os tem muito presentes no desenho da mesma para que seu valor seja o mínimo possível, pois atua sobre o isolamento do sistema, qualidade dos materiais, etc.

6º – PRESSÃO DE SOLDAGEM

A polia exterior transmite uma certa pressão ao ponto de soldadura, o que gera um sistema elástico que actua sobre o braço de soldadura. As funções desta pressão são várias:

1º – Manter as duas partes do material sobreposto em contacto.

2º – Procure alcançar uma resistência uniforme ao longo de toda a costura, eliminando possíveis ondulações e rugosidades do material.

3º – Forçar a corrente a passar através do ponto de soldadura.

4º – Eliminar as câmaras de ar entre as peças a serem soldadas.

5º – Esmagar o material fundido, reduzindo a espessura da solda.

6º – Para evitar a formação de “comas” e poros.

7º – Facilitar o resfriamento, assegurando a recristalização do material.

8º – Para evitar a expulsão do metal fundido da solda.

9º.- Assegurar o deslocamento linear do tubo.

Conclusão:

O circuito de soldagem ideal seria aquele que satisfizesse as seguintes condições:

- a) Perdas mínimas.

- b) Quantidade mínima de óxido.

- (c) Máxima energia eficaz

- d) Óptima homogeneidade da soldadura.

7º – CARACTERÍSTICAS DO METAL A SER SOLDADO

O equipamento para soldar costuras laterais de latas de três peças foi concebido para utilizar a folha-de-flandres como material a unir. Entre os diferentes tipos, o mais comum é a MR, devido às suas boas propriedades anticorrosivas.

A protecção de estanho que cobre o aço melhora as superfícies em contacto, uma vez que sendo um metal macio, preenche a rugosidade quando sujeito a pressão. Como resultado, a resistência na zona de sobreposição diminui.

Esta lata sob a acção do calor derrete muito mais depressa do que o aço. Neste estado, deve ser expulso da zona a soldar para que as duas partes de aço a soldar estejam em estreito contacto, e assim conseguir uma boa mistura dos cristais no ponto de união. A ejeção é conseguida pela ação da pressão de solda.

Portanto, as folhas-de-flandres com revestimento de estanho alto têm dificuldade em expelir o estanho correctamente e o revestimento baixo dificulta a obtenção de uma boa superfície de contacto inicial. Um estanho intermédio é o ideal.

Por outro lado, o solo de estanhagem esfrega as gargantas dos rolos de solda, que o retiram do fio de cobre.

Crómio e óxido de crómio opõem-se à passagem da corrente. É por isso que é tão difícil usar o material TFS.

8º.- DIMENSÕES DO PONTO DE SOLDADURA

Um ponto de solda é definido pelas suas três dimensões.

– Comprimento: Depende da velocidade de soldagem

– Largura: está ligada à sobreposição.

– Espessura: é uma função da espessura do metal.

Comprimento (L):

É uma função da velocidade de soldagem, ou seja, da velocidade do fio de cobre e do deslocamento do corpo a ser soldado. O seu cálculo será melhor definido através de um exemplo prático:

Temos uma máquina de soldagem que funciona a 500 Hertz e uma velocidade de 60m/min.

Nº de pontos/segundo. = 500 Hertz x 2 = 1000

Comprimento de soldagem/segundo. = 60 m. x 1000/ 60 seg. = 1000 mm.

Comprimento do ponto = Comprimento da soldadura/ Nº de pontos = 1000 mm/ 1000 pontos = 1mm

Largura (A):

É uma função da sobreposição teórica e ligeiramente maior do que ela. Na próxima seção (Sobreposição) vamos estudar esta relação.

Espessura (E):

É sempre menos que a soma de duas espessuras de folha-de-flandres.

O “coeficiente de esmagamento” da solda é a constante (K) que, multiplicada pela espessura da folha-de-flandres (e), nos dá o valor da espessura (E) da solda. O valor desta constante (K) deve estar entre 1,40 e 1,60.

1.40< K < 1.60

1.40 e < E < 1.60 e

Assim, a espessura da solda é sempre inferior ao dobro da espessura do metal, pois é esmagada pela acção da pressão do braço exterior.

9º.- TRASLAPE

É a sobreposição do material necessário para a soldagem. Nas máquinas de certa cadência, seu valor teórico varia de 0,2 a 0,4 mm. É importante que a quantidade seja mantida uniforme ao longo da costura, para que os pontos de soldagem também sejam uniformes. Uma variação do mesmo suporia uma alteração na quantidade de material a soldar, e trabalhando com os mesmos parâmetros, os resultados não seriam iguais em toda a soldadura.

A parte que determina a quantidade de sobreposição é a “barra Z”. Consiste numa faixa de secção Z, alojada no braço de soldadura, que recebe as arestas do corpo nas suas duas ranhuras, que se sobrepõem ao valor teórico da sobreposição. Ver figura 10:

Figura 10: Barra Z

Com um Z de uma determinada sobreposição teórica, obteremos uma sobreposição real de aproximadamente 0,1 a 0,2 mm. superior. A barra Z deve estar muito bem isolada para evitar o desgaste por EDM e para evitar perdas de energia.

Você pode calcular a sobreposição teórica da seguinte forma:

Assume-se que a secção S do metal sobreposto permanece constante antes e depois da soldadura. Ver figura 11:

Figura 11: Sobreposição

Tem de se cumprir isso:

S = C x 2 e (antes da soldagem) e S = A x E (depois da soldagem)

de onde: C x 2e = A x E e C (sobreposição teórica) = A x E / 2e

Conhecendo a espessura do metal, será suficiente medir sobre uma solda já feita, sua espessura (E) e sua largura (A) para conhecer sua sobreposição teórica.

Para medir E e A você pode proceder da seguinte forma:

Corte duas peças da costura a 10 mm das extremidades. Ver figura 12.

Figura 12: Cortes para o cálculo da sobreposição

Preparar com eles um tubo de ensaio com resina de dois componentes, polir e medir com a ajuda de um microscópio as dimensões da secção de solda (E e A) em ambas as secções. Aplique a fórmula abaixo. Ao fazer esta dupla determinação, é verificado se a sobreposição permanece constante. Se não for este o caso, para além dos possíveis problemas de soldadura, obteríamos um corpo cónico.

10.- METALURGIA DE SOLDADURA

Período de aquecimento:

A passagem da corrente, dá origem a um aquecimento localizado, que produz a fusão do metal em ambas as partes a serem unidas, resultando num ponto de soldadura. O núcleo deste ponto chama-se lentilha porque tem uma forma semelhante a ela. Durante o seu aquecimento, esta área metálica expande-se. A pressão do cilindro superior deve ser tal que neutralize a tensão de expansão do metal fundido. Se esta pressão for fraca, o metal fundido escapa sob a forma de projecções. As projeções são em si mesmas um grave defeito, mas também dão origem a outros problemas internos à solda, como a porosidade.

Estado térmico do ponto no corte de corrente de soldadura:

Quando a corrente é interrompida, as seguintes zonas podem ser distinguidas no ponto: Ver figura 13.

Figura 13: Secção de um ponto de solda

Zona A: Nesta zona o metal é fundido (aproximadamente 1500º C).

Zona B: Colar metal a cerca de 1000º C

Zona C: Em temperatura crítica

Zona D: Temperatura ambiente

O gradiente de temperatura sobe do ambiente para 1500º C em uma distância de cerca de 3 mm.

A interrupção da corrente de soldagem marca o início do resfriamento com uma queda brusca na temperatura.

Fase de arrefecimento:

A lentilha metálica fundida está localizada dentro de uma grande massa de arrefecimento, constituída por:

– O corpo soldado

– Eletrodos que são resfriados

Portanto, as mudanças térmicas são rápidas, dando lugar à cristalização que se realiza convergindo para o centro do ponto. Na zona D não há alteração de estrutura, nas outras zonas há. Em C o tamanho do grão diminui e em B e A esta diminuição é acentuada.

A retracção térmica pode causar o aparecimento de tensões internas nos pontos. Se o arrefecimento sob pressão não for efectuado correctamente, podem formar-se furos de soldadura (“comas”).

Sobre este último assunto, você pode ver o trabalho:“COMAS EN LA SOLDADURA Y SU CONTROL MICROGRAFICO“, publicado nesta Web.

0 Comments