INTRODUÇÃO AO FIO DE COBRE

Com a introdução da soldadura eléctrica como meio adequado para soldar a costura lateral em corpos de contentores de três peças, o cobre tornou-se uma matéria-prima importante para esta indústria.

Hoje em dia a sua utilização é generalizada nas máquinas de soldar, utilizadas para o fabrico de corpos de recipientes, usados para conter produtos enlatados, processados ou sob pressão, que requerem um elevado grau de estanquicidade. É um material caro, pelo que a sua quantidade e controlo de qualidade deve ser muito exigente.

CARACTERÍSTICAS GERAIS DA COBRE

O cobre, com o símbolo Cu, é um dos metais mais utilizados pela humanidade. Tem um aspecto metálico e uma cor castanho-avermelhada. O seu ponto de fusão é de 1.083 °C e tem uma densidade de 8,9 g/cm3.

Entre as suas propriedades, destacam-se a alta condutividade do calor e da electricidade, a resistência à corrosão, assim como a maleabilidade e a ductilidade. Devido à sua extraordinária condutibilidade, a seguir apenas à prata, o cobre é mais utilizado na indústria elétrica. A sua ductilidade permite a sua transformação em fios de qualquer diâmetro, a partir de 0,025 mm. A tensão de ruptura do fio de cobre trefilado é de cerca de 4.200 kg/cm2.

UTILIZAÇÃO DE COBRE

O cobre utilizado no sector metalúrgico é fornecido sob a forma de fio com secção circular. É usado em vários diâmetros. As mais comuns são:

– Diâmetro 1,50 mm. (Secção 1,76 mm2). É utilizado em máquinas manuais ou semi-automáticas de primeira geração.

– Diâmetro 1,38 mm. (Secção 1,50 mm2). Comum em máquinas de segunda geração. Tipo automático e velocidade média de produção.

– Diâmetro 1,20 mm. (Secção 1.13 mm2). É utilizado em máquinas automáticas de terceira geração de alta velocidade.

Actua como um eléctrodo móvel, movendo-se à mesma velocidade que o contentor. A figura nº 1 mostra esquematicamente o caminho do fio de cobre, desde a bobina “A” até a roda de solda interna “B”, seguindo pela roda externa “E”, até o depósito de fio cortado “D”. A zona “C” corresponde à área de soldagem do corpo do recipiente.

Figura nº 1. Esquema geral do percurso do fio em uma máquina de soldagem

Para aumentar a superfície de contato, ela é perfilada na máquina de soldagem, antes da área de soldagem. Desta forma, sua seção é transformada de circular para elíptica, ou melhor, retangular, com cantos arredondados. Esta forma coincide com a forma das ranhuras das duas rodas de soldadura.

O mesmo arame passa duas vezes pelo ponto de soldagem. Um no interior e outro no exterior, cada vez com uma cara diferente. O circuito real pelo qual passa é bastante complexo. Na figura nº 2 é representado como na realidade o circuito atravessado pelo fio numa máquina automática típica (tipo Soudronic FBB).

Figura 2. Circuito de arame real em um soldador

Nele se pode distinguir uma série de mecanismos, tais como, entre outros:

– Travão de rosca: Polias 1, 2, e 3.

– Limpadores de fio (2): Dispositivos 4 e 10.

– Raspador de Lata: Dispositivo 18

– Perfilador elíptico: Dispositivo entre as roldanas 6 e 7.

– Compensador deslocável: Polia 8.

– Sistema de arrefecimento do fio: Polia 22.

– Ajuste. Polia cónica 26.

– Tensor móvel: Polia 31

– Cortador de roscas: Polia 33

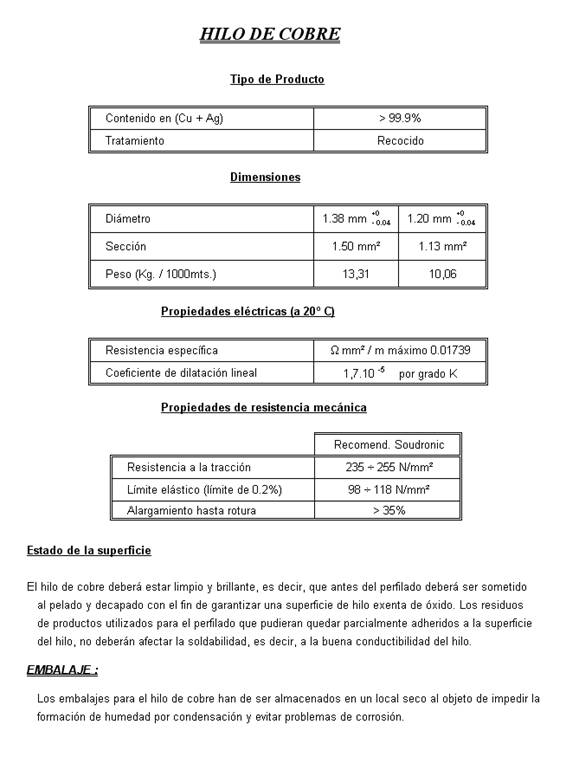

CARACTERÍSTICAS ESPECÍFICAS PARA A INDÚSTRIA DE EMBALAGENS

O cobre utilizado nas soldaduras de latas eléctricas deve ter características especiais de pureza, dureza, resistência e limpeza. Eles estão ligados a:

– Sua função como eletrodo de solda: resistência elétrica, expansão, limpeza, etc.

– A sua função como elemento mecânico em movimento sujeito a tensões: dureza, limite elástico, alongamento…

Como foi visto na figura nº 2, a rota é bastante complexa, portanto se o fio se rompe significa uma importante perda de tempo para rosqueá-lo novamente, por isso é muito importante que a sua qualidade seja adequada para esta tarefa. Portanto, as propriedades do produto devem ser perfeitamente conhecidas e exigidas do fornecedor.

Estes reflectem-se de uma forma simplificada no seguinte.

MANUSEIO DE FIO DE COBRE

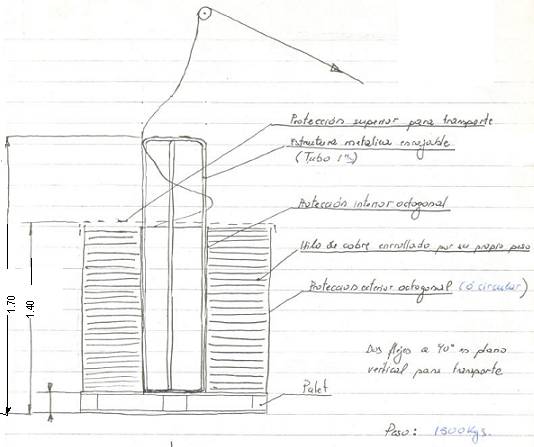

O fio de cobre é normalmente fornecido pelos fabricantes de fio de cobre na forma de bobinas protegidas por embalagens de cartão e plástico, colocadas em paletes. Ver figura nº 3

Figura nº 3 – Bobina embalada

Estas bobinas são posicionadas na cabeça das linhas, onde são facilmente acessíveis, e de lá, através de roldanas aéreas, são transferidas para a máquina de soldar. Ver figura nº 4.

Figura nº 4. Diagrama da bobina na cabeceira da linha

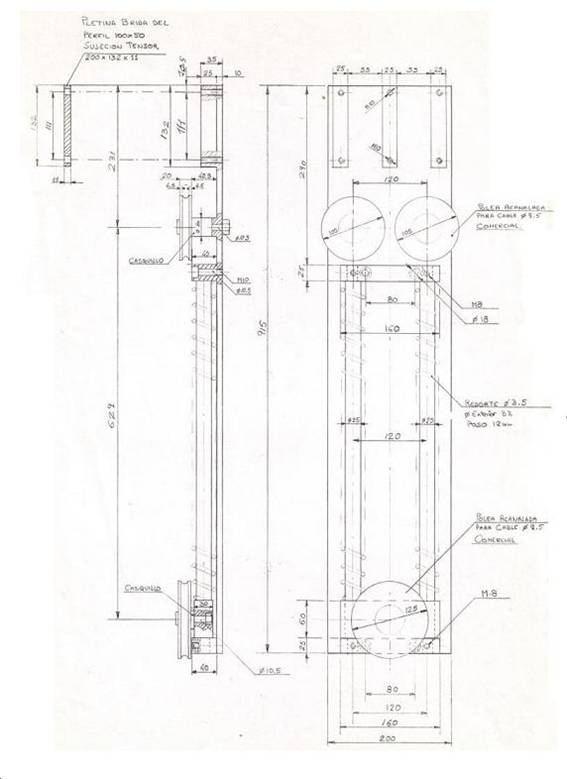

Para evitar puxar repentinamente o fio ao iniciar e operar a máquina de soldar, o que provocaria a quebra do fio, é necessário passar o fio, na saída da bobina, por uma polia montada sobre um tensor elástico, carregado sobre molas. Isto torna a viagem muito mais suave, uma vez que as molas absorvem os idiotas do circuito. Ver figura nº 5

Figura nº 5. Tensor elástico

Após o uso, o fio é cortado e armazenado em embalagens adequadas. O alto custo do fio significa que se deve ter um cuidado especial com a sucata resultante, garantindo que ela seja devolvida nas condições certas à empresa de recuperação, que normalmente cobrará um preço por kgr recuperado, mais o montante das perdas devidas a perdas no processo, expresso como uma percentagem em quantidade.

0 Comments