(AGRAFADO OU ENGARGOLADO)

SÍNTESE

Descreva em que consiste, como é feito e com que meios com procedimento manual ou automático.

PREÂMBULO

O presente trabalho tem mais valor como crônica histórica do que como relatório técnico. O uso do agrafado na indústria metalográfica está quase esquecido. Permanece apenas como uma técnica marginal para algumas aplicações como as embalagens decorativas, mas teve o seu apogeu em meados do século XX. Portanto, este documento é destinado àqueles que querem saber mais sobre como as embalagens foram feitas há mais de 50 anos.

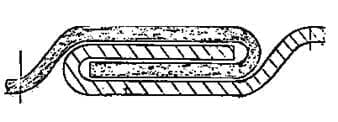

Diz-se que uma união entre chapas de aço é feita por meio de uma cravação ou cravação, quando nas extremidades a serem unidas, os ganchos são formados dobrando o metal, estes ganchos estão em posição oposta para que possam ser cruzados, são então ligados e rebitados ou esmagados juntos, resultando em uma união firme e duradoura. A figura 1 mostra uma secção de uma junta agrafada.

A forma de montar as costuras laterais dos corpos de recipientes metálicos por meio de agrafado ou crimpagem data de meados do século XIX. Inicialmente foi uma operação totalmente artesanal, fazendo cada um dos passos que explicaremos mais tarde totalmente à mão, mas logo começamos a mecanizar o processo.

Assim, inicialmente, o corpo plano a ser agrafar foi curvado passando o molde através de um sistema de rolos ou de uma máquina enroladora. Em 1861, Pellier, na França, obteve a patente de uma máquina – uma máquina de cravar – que era capaz de preparar as extremidades a acoplar, dobrando-as e formando ganchos que, uma vez unidos e apertados, eram soldados no exterior.

Nas décadas seguintes apareceram máquinas específicas com um certo grau de complexidade. Por exemplo, em 1883 a Norton Brothers Company of Chicago inventou uma costureira semi-automática, que realizava a costura por agrafado, com um soldador de costura lateral incorporado, atingindo uma capacidade de produção de 40 corpos/minuto. Em menos de uma década este equipamento foi modernizado e já era capaz de mais de 100 corpos/minuto de corpos crimpados e soldados. A firma Norton Brothers foi criada em 1868 em Toledo (Ohio), inicialmente era uma fábrica de conservas de legumes, que fabricava os seus próprios recipientes, embora mais tarde se dedicasse apenas a estes últimos.

A maneira de fazer a costura do recipiente por agrafado permaneceu em vigor por mais de 125 anos, mas a partir da década dos “70” do século XX, seu uso declinou de forma generalizada para proibir, por razões de saúde, o uso de solda de chumbo de estanho, como elemento de fixação da colagem. Isto significava que este tipo de vínculo não podia ser usado para embalagens de alimentos. Por esta razão, hoje em dia a sua utilização é marginal, apenas para latas e frascos não processados, que recorrem a uma cola termoplástica para obter uma certa estanquicidade.

TIPOS

Existem certas variantes no modo de fazer o agrafado, não só pela dimensão dos ganchos, que normalmente têm uma largura entre 2 a 3 mm, mas pela disposição dos mesmos. Eles podem ser classificados em três grupos.

1º. – Apontar com calma:

Uma primeira forma é a apresentada na figura 2, neste caso o gancho externo está no mesmo nível da parede externa do corpo, ou seja, não tem relevo, por outro lado o gancho interno tem um passo no início. Este tipo de costura tem as seguintes características:

– Visualmente é muito estético, pois tem uma superfície lisa no exterior.

– Existe um certo perigo de desenganchar devido a pancadas, pois o gancho externo não tem uma rolha para evitar que escorregue, enquanto o gancho interno tem, pois o passo no gancho interno reduz a possibilidade de escorregar.

– Por este motivo, este tipo de engaste precisa de ser afirmado com a contribuição de uma soldadura. É aplicado no exterior e depositado na ranhura da junta. É utilizada uma liga de chumbo de estanho – numa percentagem variável entre 2 e 33% de estanho – que penetra através do ponto A – ver figura nº 2 – e se espalha por capilaridade no interior do agrafado.

Figura nº 2: Pichações suaves

Raramente é utilizado hoje em dia, embora fosse o mais comum, pois era utilizado para recipientes sujeitos a processamento térmico, basicamente todos os alimentos enlatados.

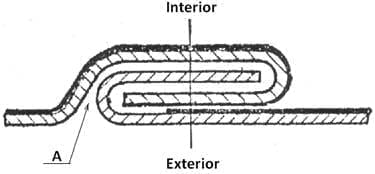

2º – Agrafado Reforçado

Neste tipo, ambos os ganchos têm um degrau ou chanfro no início, o que reforça um ao outro e os impede de se desenganchar até certo ponto. Um exemplo é mostrado na figura 3.

Esteticamente é menos favorável do que o tipo anterior, mas em recipientes totalmente litografados passa quase despercebido se não forem redondos, e a costura é feita para coincidir com um canto da lata.

Figura 3: Pichações reforçadas

Este design é utilizado para recipientes não soldados, mas com a adição de um cimento termoplástico para torná-los estanques. Para além da impermeabilidade, este cimento ajuda a manter os ganchos colados. Portanto, não podem ser usadas em conservas. Se tem um amplo campo de aplicação em latas para óleos vegetais, minerais, graxas, tintas…

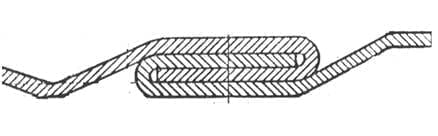

3º – Agrafado super reforçado

É uma variedade do caso anterior, em que os degraus são mais altos, excedendo a espessura do engaste. Ver figura nº 4. Dá-lhe uma segurança mecânica superior. Tem a sua principal aplicação em juntas sem qualquer tipo de elemento de vedação, ou seja, sem soldadura ou cimento, e em formas complexas de recipientes que geram mais tensão na costura, tais como recipientes rectangulares com pequenos cantos de raio.

Figura nº 4: Sobreposição de scribing reforçado

FASES

A formação de uma costura lateral agrafada em um recipiente metálico envolve a seguinte seqüência de operações ou fases:

– A: Corte da chapa – matéria-prima – em peças adequadas para o desenvolvimento geométrico do corpo do recipiente mais a seção adicional necessária para a formação dos ganchos. Esta adição chama-se “perda por engaste” e varia de acordo com a largura dos ganchos de 5 a 10 mm.

– B: Preparação dos cantos. Para garantir que as extremidades da costura não sejam demasiado grossas para impedir que o fundo feche adequadamente nesta área, parte do material é removido nos cantos. Se as bordas da costura tivessem quatro espessuras, o gancho no fundo ficaria deformado e fino no fechamento, resultando em uma fuga nesta área. Portanto, nestes pontos é necessário remover uma certa quantidade de chapa para que haja apenas duas espessuras. Esta operação é chamada “blunting”, variando a forma e a quantidade de material cortado nos cantos, dependendo do tipo de agrafado a ser realizado. Simplificando muito, há dois tipos de embotamento:

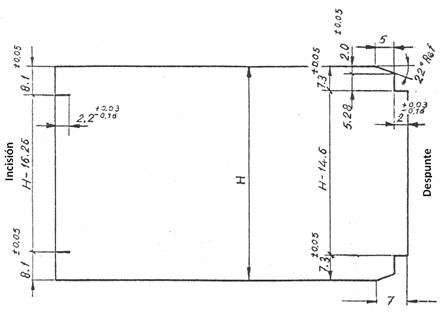

o I.- Para um agrafado liso e soldado: O corte apropriado é o indicado na figura nº 5. Isto é correto para uma perda de 6,4 mm. Para outras perdas o desenho é similar mas com dimensões ligeiramente diferentes.

Figura nº 5: Corte e incisão para agrafado plano e soldado

No lado esquerdo, não é feito nenhum corte, mas são feitas duas incisões paralelas à base, dando origem a áreas sobrepostas – não crimpadas – nas extremidades da costura. Explicaremos porquê mais tarde.

o II.- Para agrafado reforçado ou sobre-reforçado, com cimento termoplástico ou sem nada: Nesta opção o embotamento é feito nos quatro cantos. embora com formas diferentes em cada lado. O desenho nº 6 mostra um caso concreto deste tipo, para uma perda de franzido de 7,6 mm.

Figura nº 6: Recorte para agrafado reforçado e betão

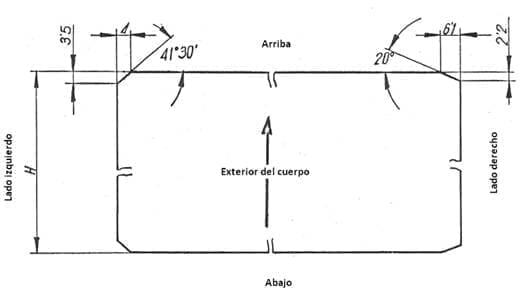

– C: Formando os ganchos: O passo seguinte consiste em formar os ganchos do agrafado, com base na dobra das bordas laterais do corpo, com um ângulo aproximado de 45º. O desenho nº 7 mostra a disposição destes ganchos e o seu comprimento, tanto no interior como no exterior, dependendo da prevista perda do agrafado. As fórmulas básicas para a sua determinação também são dadas.

Figura 7: Formação do anzol

– D: Decapagem ou aplicação de cimento termoplástico: Uma vez formados os ganchos, dependendo do tipo de junta, aplicar na costura encaixa 3 opções:

o A.- Se se deseja aplicar uma solda de liga de estanho na costura, picar a face externa da parte interna – esquerda – gancho com um ácido diluído adequado.

o B.- Aplique uma gota de cimento termoplástico fundido no canto interior do gancho interior – esquerdo. Se o processo de fabricação utilizado for manual, esta aplicação é feita antes da formação do gancho. Será esclarecido mais tarde.

ou C.- Deixe os ganchos como estão, se não for aplicada uma junta de vedação.

– E: Formação do corpo: O corpo do recipiente deve ter uma forma circular, rectangular ou qualquer outra, de acordo com o formato da lata. Esta operação pode ser realizada em diferentes pontos do processo. Se for automático, é feito agora, mas se for manual, é feito antes, imediatamente após o corte. Voltaremos a eles quando detalharmos ambos os processos.

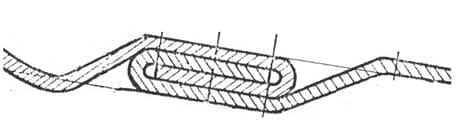

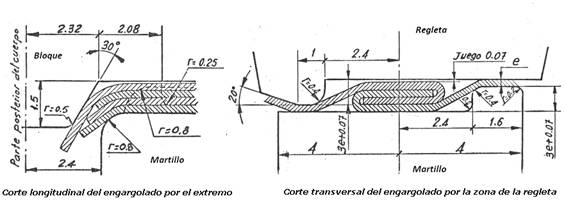

– F: Realização do engaste: O corpo do recipiente é introduzido num tambor de bigorna, e os ganchos são entrelaçados, forçando-os a baterem um contra o outro. Nesta posição, a costura é golpeada externamente no batedor por meio de um bloco metálico, que é chamado de “martelo” devido à função que desempenha. Tanto a superfície de golpe do martelo como a área do interior da bigornia que recebe o impacto, tem uma forma adequada em cada caso, dependendo do tipo de agrafado que queremos realizar.

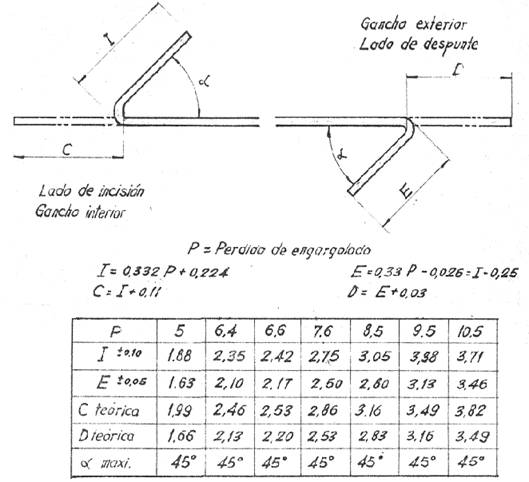

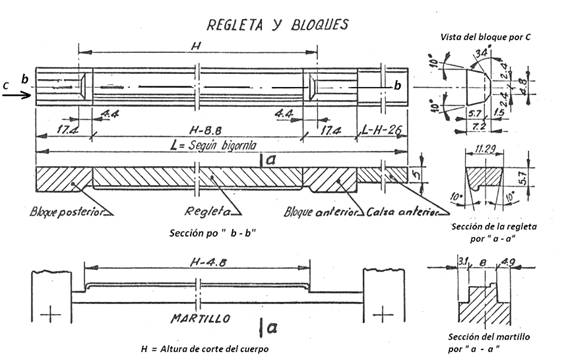

ou 1: Se o engaste é liso, o martelo também é liso, e o batedor tem uma peça com uma ranhura que abriga o agrafado, esta peça é chamada de regleta. Ver figura nº 8. Neste caso, o recorte utilizado é o mostrado na figura nº 5.

Figura nº 8: Detalhe da barra, blocos e martelo para uma costura lisa

Em ambos os lados da faixa há duas peças especiais chamadas “blocos”, cuja missão é achatar a costura nas áreas onde a embotadura foi realizada. A espessura é de apenas duas espessuras de chapa, que não são agrafados, mas sobrepostos. Isto assegura que nas áreas que afectam o fecho, a embalagem se comporte como se a sua costura estivesse sobreposta, ou seja, com apenas duas espessuras no gancho do corpo. Ver figuras 8 e 9.

Figura nº 9: Fim de uma costura com uma costura agrafado lisa e soldada

ou 2: Se o engaste for reforçado, a forma do martelo, da barra e dos blocos é diferente da do caso anterior, de modo que ao baterem nos ganchos ligados produzem os passos de reforço acima descritos. O desenho nº 10 define as formas e medidas que estas peças devem ter para um recorte do tipo mostrado no desenho 6. Como já indicamos, o conjunto de tiras e blocos está alojado na grande Califórnia.

Figura nº 10: Detalhe da barra, dos blocos e do martelo para uma costura reforçada

Na figura pode-se ver que este tipo de costura requer uma faixa com grade, para marcar no interior do corpo o passo de reforço do gancho interno, e o martelo o mesmo para o exterior. Os blocos têm uma superfície de trabalho inclinada, de modo que quando o martelo é golpeado nas extremidades curvas do martelo, as bordas da costura são deformadas para fora na forma de um pré-taper. Veja o desenho deste no lado esquerdo da figura nº 11.

Figura nº 11: Detalhe da extremidade e centro da costura reforçada

Isto mais tarde facilitará muito mais a flange do corpo. Não esquecer que esta costura, por não estar soldada, não apresenta muita resistência às tensões internas e, portanto, quando o flange é feito, se não fosse já iniciado, poderia abrir a costura nas extremidades.

A figura 11 também mostra um corte da costura na área central à direita.

o 3: Se o agrafado é super reforçado, é um caso similar ao anterior com pequenas variações nos perfis da tira, blocos e martelo.

– G: Fase final: Uma vez terminada a colagem, são necessárias algumas operações complementares, dependendo do destino da embalagem.

o Se for um recipiente processável, solde a costura externamente com a liga de estanho e limpe o excesso de solda antes que ela se solidifique.

o Se não for processável e o cimento tiver sido aplicado no interior da costura, a costura deve ser aquecida para que o cimento termoplástico derreta novamente e quaisquer fissuras que possam ter ocorrido na costura durante o cravamento possam ser reparadas.

Para realizar todas estas fases que temos escrito, você pode utilizar meios muito simples e semi-manuais ou utilizar equipamentos automáticos. Descreveremos estes meios abaixo.

PROCESSO MANUAL

Para produções pequenas e muito versáteis, é possível preparar uma linha de produção de baixa velocidade, entre 5 a 15 recipientes por minuto, com pequenas máquinas manuais ou semi-automáticas, a fim de ter um processo fácil. O seu maior problema é que requer muito trabalho directo.

Passaremos por cada uma das etapas do agrafado, e sem entrar novamente na explicação, como já o fizemos acima, indicaremos o equipamento necessário para realizar cada etapa e brevemente como funciona.

1º – Corte da chapa: Para cortar as chapas, de folha-de-flandres ou outra matéria prima, às dimensões dos corpos planos, basta um simples cortador – ou tesoura – circular manual, de uso bem conhecido e que não merece mais detalhes. Veja um exemplo na foto nº 12

Figura nº 12: Serra circular manual

Logicamente você vai precisar de um par de máquinas, uma para cortar a dimensão do desenvolvimento e a outra a altura do corpo.

2º – Preparação dos cantos: O corte dos quatro cantos ou o corte de dois deles e a incisão dos outros dois, requer duas pequenas prensas de mesa devidamente utilizadas ou uma pequena máquina de corte. Ver figura nº 13

Figura nº 13: Pressione para cortar

A ferramenta de cada prensa consiste numa placa superior – fixada ao carro da prensa – que transporta um par de punções e uma placa inferior – sobre a mesa da prensa – com os dois matrizes correspondentes. Em cada passagem da prensa, várias dezenas de corpos podem ser embotados, dependendo da espessura da chapa e da potência da prensa.

3º – Aplicação de cimento termoplástico. Se a costura for cimentada, deve ser aplicada quando o corpo estiver plano, ou seja, após o corte. Isto envolve a colocação de um pequeno grânulo de cimento fundido muito próximo da borda lateral esquerda do corpo plano, de modo que quando estiver dobrado para formar o gancho interno, ele ficará alojado nele.

A máquina mais simples capaz de realizar esta tarefa pode ser um transportador de corrente dupla com pregos de arrasto, que move o corpo horizontalmente sobre guias de apoio, com a sua face externa para baixo. O corpo também deve mover-se perfeitamente controlado por guias laterais. Num ponto do percurso, na lateral e abaixo do nível de movimento do corpo, há um tanque aquecido eletricamente que segura o cimento fundido. Uma pequena roda motorizada mergulha a sua parte inferior neste tanque, embebida em cimento. A parte superior da roda esfrega-se contra o corpo, fornecendo um grânulo linear de cimento à medida que o corpo passa sobre a parte superior da roda.

Você também pode usar uma pistola de aplicação de cola termoplástica para fazer um trabalho semelhante, manualmente.

4º – Conformação do corpo: Se o recipiente for de forma cilíndrica, os corpos planos são passados, um a um, através de uma máquina manual de enrolar. É constituída por uma pequena mesa de apoio aos corpos, que no final da mesa tem um par ou grupo de rolos de diferentes diâmetros, que dobram a chapa à medida que giram. Ver figura 14. Existem variantes deste tipo de máquina que podem desempenhar a mesma função.

Figura nº 14: Encadernador manual ou máquina de dobrar corpos

Se o recipiente tiver uma forma rectangular ou outra não redonda, é utilizada uma pequena dobradeira manual para dobrar os corpos nos pontos que coincidem com os cantos do futuro recipiente. Esta máquina é basicamente uma mesa com diferentes batentes, para posicionar a borda traseira do corpo contra eles, e assim colocar a área a ser dobrada sobre um rolo, localizado no final da mesa e no mesmo nível, sobre o qual atua um segundo rolo de dobra movido por meio de uma alavanca. Dependendo do diâmetro do primeiro cilindro, será obtido o raio da curva do canto do corpo.

5.- Formação dos ganchos: A ação de dobrar as bordas laterais do corpo do recipiente, para formar o par de ganchos que permitirão formar o agrafado, é realizada em uma máquina de alimentação manual, com um mecanismo de certa complexidade.

Esta máquina é chamada de máquina formadora de ganchos porque só forma os ganchos mas não os une.

Basicamente é um suporte vertical robusto com um braço superior horizontal do qual pendura um virabrequim com o volante. Este virabrequim aciona lâminas que atuam nas bordas do corpo dobrando-as sobre uma grande Califórnia. A foto nº 15 mostra um modelo normal destas máquinas, em vista lateral.

Figura nº 15: Anzol

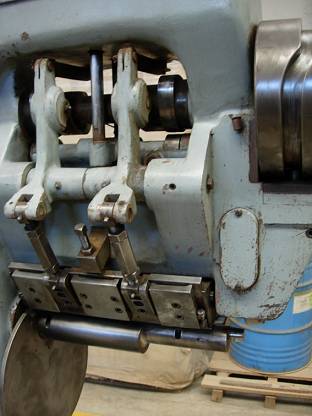

Na foto nº 16 você pode ver um detalhe do acionamento de uma placa de revestimento lateral da cambota por meio de braços articulados. Debaixo da lamela, você pode ver a grande Califórnia de apoio na qual as lamelas atuam.

Figura 16: Detalhe do mecanismo de um anzol

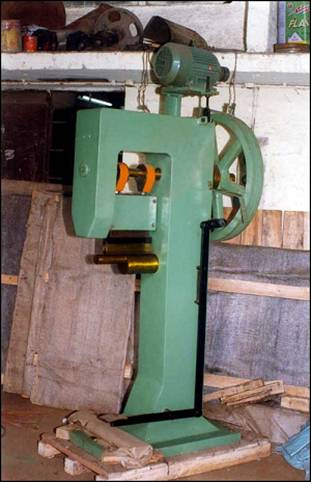

6º – Crimpagem: Uma vez formados os ganchos, a costura do corpo é colocada sobre a bigorna da máquina seguinte, fazendo a ligação dos ganchos à mão e procedendo à rebitagem do todo. Isto é feito numa imprensa da grande Califórnia chamada agrafadora. Ver figura nº 17

Figura 17: Aggravator (Bigornia Press)

Nele, movido pela cambota, uma carruagem que transporta o martelo, bate na faixa e nos blocos, alojados na parte superior da grande Califórnia.

7º – Engatillado: Para a formação de ganchos e seu posterior agrafado, existe uma variante possível à que foi exposta anteriormente. É uma máquina que faz as duas operações de uma só vez. Chama-se crimpadora ou crimpadora e é semelhante a uma máquina de formação de ganchos, mas graças a um efeito duplo, realiza a rebitagem após a formação dos ganchos. Um modelo deste equipamento é mostrado na foto nº 18.

Figura nº 18: Máquina de trituração

Normalmente funciona com uma costura suave, mas também pode fazer uma costura reforçada. O funcionamento do gancho porta bigode é automático, e a pressão de engaste pode variar ligeiramente. No desenho nº 19 é apresentada uma sequência de trabalho desta máquina para a formação do bainha.

Este segundo procedimento é menos preciso e dá uma qualidade de agrafado menor do que o primeiro.

8º.- Soldadura ou refundição: Uma vez terminado o agrafado, a junta deve ser fixada. Como já mencionámos, há duas opções.

– Costura soldada em liga de estanho: Neste caso, a zona de engaste deve ser aquecida, por exemplo, passando o corpo do recipiente por um transportador com uma bateria de queimadores a gás. A liga é aplicada diretamente na área muito quente à mão, na forma de um fio ou eletrodo. Anteriormente e no mesmo transportador, a peça a ser soldada deve ter sido decapada com ácido diluído. Pode ser feito com uma escova mais ou menos automática.

– Costura cimentada: O cimento, como já foi explicado, foi aplicado antes da formação do corpo. Agora é apenas uma questão de reaquecer a costura, para que o grânulo de cimento, que foi trancado dentro dele, derreta novamente e se espalhe uniformemente dentro dele e elimine as possíveis fissuras produzidas no batimento durante o engaste. A aplicação de calor pode ser feita pela circulação do recipiente através de um transportador com queimadores a gás, semelhante ao caso anterior, mas com menor intensidade de calor.

9º.- Resto do processo: Com isto terminamos o agrafado da costura, o resto do processo até finalizar o recipiente não entraremos nele por não estarmos sujeitos a este artigo.

PROCEDIMENTO AUTOMATIZADO

As máquinas que realizam automaticamente o processo de engaste, que detalhamos previamente em processo manual, são chamadas “agrafadoras”, embora também sejam conhecidas sob o nome de “bodymakers” ou formadoras. São máquinas que consistem basicamente numa mesa – ou placa – muito robusta, através da qual o corpo do recipiente avança fase a fase numa posição horizontal, mantendo sempre o mesmo nível. Os mecanismos são acionados desde a parte inferior através de eixos de cames, normalmente submersos em um banho de óleo. Assim, a partir dos corpos cortados na operação anterior sobre uma tesoura, realizam uma série de operações sequenciais sobre eles, até completar o corpo do recipiente com seu agrafado finalizado e sua forma geométrica adequada.

Na foto nº 20 você pode ver uma vista lateral de uma máquina de moldagem automática, nela são marcadas com etiquetas as diferentes estações de trabalho. No final da mesa, um arco forte suporta a formação do corpo e a estação agrafado.

Em um bodymaker o corpo é movido por um movimento linear alternado, realizado por um par de barras rígidas equipadas com garras. Estas barras andam para trás e para a frente. As etapas sucessivas que o treinador realiza são:

– Separação dos corpos um a um: No alimentador de corpos, a máquina formadora pega cada corpo de uma pilha. Este alimentador consiste em:

o Guias laterais, que centram a pilha de corpos em alinhamento correcto nos quatro lados.

o Na base destas guias existem raspadores prismáticos ou cilíndricos, de superfície rugosa ou com pequenos pregos, que suportam a pilha de corpos cortados e só permitem a sua passagem um a um.

o Um par de ventosas, com movimento vertical alternado, que sugam e puxam para baixo o corpo que entra em contacto com elas. Esta aspiração é feita por vácuo, que se abre quando o braço da ventosa está em contacto com a pilha, e fecha quando o corpo é depositado nas hastes de alimentação horizontais.

A foto nº 21 mostra uma vista de cima de um alimentador simples, onde os elementos que o compõem podem ser apreciados.

– Corte e incisão: Estes são os mesmos que os utilizados num processo manual. Como explicado acima, as bordas são preparadas por meio de dois pares de ponche-dies. As matrizes são fixadas na mesa da máquina formadora, os punções sobem e descem montados em suportes acionados a partir da parte inferior.

Na foto nº 22 aparece, em primeiro plano, uma vista de cima da área de embotamento de um bodymaker.

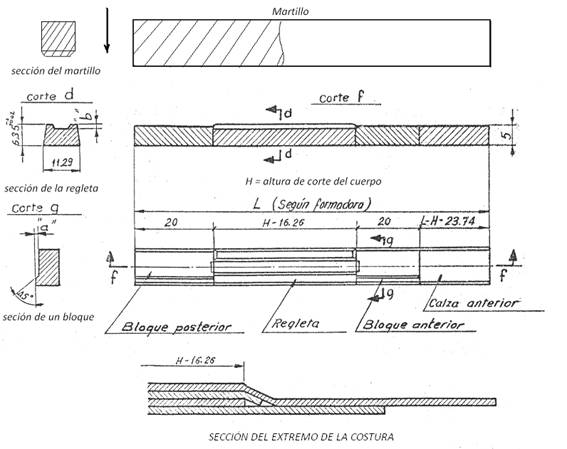

– Formação do anzol: No passo seguinte, a dobra dos ganchos tem lugar. Consegue-se por meio do movimento de dois pares de lâminas agindo sobre duas contra-lâminas fixas; um par em cada lado da máquina formadora. No lado esquerdo, a 1ª folha dobrável, em movimento ascendente, dobra o bordo do corpo a 90º no contra-laminado. Depois a 2ª folha dobrada é movida horizontalmente de fora para dentro, dobrando a borda sobre o contra-laminado a 45°. No desenho nº 22 estas placas aparecem e as suas direcções de movimento são representadas por setas. O mesmo acontece no lado direito, mas neste caso a 1ª folha dobrada tem um movimento descendente. Ver desenho nº 23.

Figura 23: Sequência e modo de formação do gancho

Desta forma, formamos os dois ganchos com a dobra no sentido inverso para que possam ser facilmente interbloqueados na próxima operação automática.

– Decapagem ou aplicação de cimento termoplástico: Agora é necessário preparar o gancho esquerdo para receber o produto selante. Isto é feito no passo seguinte, antes da formação do corpo. Como já indicamos, há duas opções:

o Soldado Agrafado: É necessário aplicar um fluxo na face externa do gancho interno – esquerda – para que a solda possa fluir bem. É feito por meio de um pequeno depósito de fluxo localizado nesta área, que goteja o mesmo sobre uma roda de feltro, que esfrega no gancho quando desliza por baixo dele.

o Agrafado Cimentado: Para aplicar o cimento no vértice interno do gancho esquerdo, é utilizado um equipamento automático independente que consiste nas seguintes peças A) Um tanque de fusão de cimento termoplástico por meio de resistências elétricas. B) Uma bomba especial que é capaz de bombear o cimento fundido do tanque até ao ponto de aplicação. C) Um braço aquecido e isolado termicamente, com dois tubos sob pressão da bomba, um indo para o bico aplicador e o outro devolvendo o excesso de composto ao tanque. D) Um bico aplicador que injeta o cimento no ponto certo. E) Um sistema de detecção de passagem corporal, que abre e fecha o bico aplicador de modo a permitir apenas a passagem do cimento pressurizado durante o intervalo de tempo da passagem do gancho do corpo antes dele. Estas equipas são muito especializadas.

– A conformação do corpo. É feito em um tambor, chamado bigornia, para dar-lhe a forma aproximada do recipiente. O corpo, que até agora tem permanecido plano, excepto os ganchos nas suas extremidades, tem de tomar a forma apropriada do contentor. Para este fim, duas partes aproximadamente simétricas, localizadas acima do corpo e alojadas no arco da máquina formadora, movem-se como as asas de uma ave, forçando o corpo a envolver-se à volta do bigode e a tomar a sua forma. Foto nº 24. mostra a parte traseira ou de saída do arco de uma máquina formadora com as duas asas – em amarelo – meio fechado na bigornia; neste caso é uma questão de formar um corpo de contentor redondo.

Para facilitar esta operação, a bigornia está dividida em duas partes sob a forma de meios cilindros. Uma delas é fixa – concha fixa – e a outra móvel – concha móvel -, abrindo e fechando na primeira. Quando a casca móvel é fechada, o desenvolvimento resultante do cilindro formado entre as duas partes é menor do que o do recipiente. Isto permite que os ganchos do corpo se entrelacem. Quando a concha móvel se separa da fixa, ou se expande, seu desenvolvimento conjunto coincide com o do contêiner e os ganchos estão ligados, mantendo o corpo do contêiner que envolve a bigornia. O movimento de abertura e fechamento da bigornia – concha móvel – é realizado através do deslocamento de planos inclinados internos, impulsionados por um dedo, que sobe e desce, fixado ao martelo inferior.

Este processo de fabricação torna possível a obtenção de recipientes não cilíndricos. Para isso, a forma apropriada é dada à bigornia, na qual o corpo foi formado no momento de rebitar os seus ganchos.

– Costura: A única coisa que falta fazer é rebitar os dois ganchos juntos para torná-lo firme e permanente. Isto é feito batendo a costura com o martelo, que se encontra debaixo do bigode e tem um movimento alternado para cima e para baixo. Esta acção já foi explicada acima. Na foto nº 25 você pode ver esta parte da máquina formadora em duas posições, na entrada do corpo – anterior- e na saída – posterior-.

Soldagem ou refundição: Tal como no processo manual, uma vez terminado o agrafado, a junta deve ser fixada com uma das duas opções já conhecidas

– Costura soldada com liga de estanho: Para isso, é necessária uma máquina específica e independente, embora sincronizada com a máquina formadora, chamada máquina de solda. Não vamos entrar nos pormenores, apenas diremos que consiste em: A) Uma zona de aquecimento da zona de costura. B) Um tanque com banho de liga derretida. C) Um rolo giratório, cujo eixo é paralelo à costura do recipiente, com um perfil especial escalonado, cuja parte inferior é imersa no banho e a parte superior é alinhada com a costura franzida. D) Um sistema de transporte do corpo do contentor por corrente com grampos. Quando o recipiente é enrolado sobre o rolo, a costura da liga é impregnada. E) Um sistema de limpeza da junta de liga em excesso por meio de escovas rotativas. A foto 26 mostra uma visão geral de uma máquina de moldagem e soldagem montada.

– Costura cimentada: Os meios aplicados são semelhantes aos explicados para o processo manual.

Este é o fim do processo de crimpagem. As velocidades de fabrico de algumas das máquinas que estavam em funcionamento eram realmente elevadas, atingindo mais de 500 recipientes/minuto, sendo a sua mecânica de grande precisão.

O resto das operações são realizadas nas máquinas que compõem a linha de produção.

0 Comments