SÍNTESE

Princípios básicos da soldadura por pontos na indústria metalúrgica e critérios para uma boa formação de soldadura por pontos.

Este trabalho resume e complementa o já publicado neste site sob o título:

DEFINIÇÃO

Nos recipientes metálicos soldados por soldadura eléctrica, o ponto de soldadura é obtido entre as duas partes metálicas a unir, sem qualquer contribuição externa, basta a passagem de uma corrente intensa através destas partes metálicas, na zona considerada aderente.

O calor necessário para a soldagem é produzido pela resistência do material à passagem dessa corrente no ponto a ser soldado.

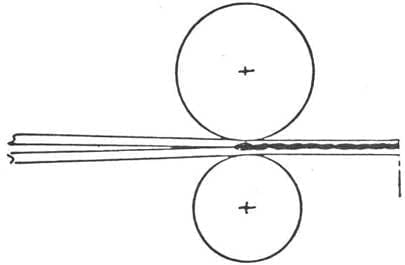

Uma linha de soldadura contínua é obtida através de uma sucessão de pontos que são produzidos entre as duas partes metálicas a unir, sujeitas à pressão de dois eléctrodos circulares, através dos quais circula a corrente eléctrica, animada por um movimento de viragem no sentido contrário. Ver desenho nº 1:

Figura nº: Formação de uma linha de solda contínua

PRINCÍPIOS BASILARES

A.- Noção de corrente elétrica: Lei de Ohm

A corrente, medida em amperes, em qualquer circuito eléctrico, é igual à tensão, medida em volts, nos terminais do circuito, dividida pela resistência, em ohms, desse circuito:

I = V / R

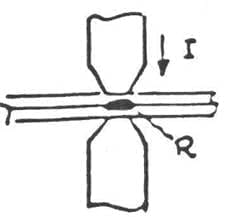

Ver figura nº 2:

Figura nº 2: Diagrama esquemático de um ponto de soldadura

B.- Noções de calor: Lei de Joule

A quantidade de calor produzida num condutor pela passagem de uma corrente eléctrica depende da quantidade de calor produzida:

– o atual I

– a resistência do condutor R

– do tempo do fluxo de corrente t

todos ligados pela expressão:

W = 0.24 R I t

C.- Resistências no equipamento de soldagem

Os seguintes resistores estão presentes no circuito de soldagem:

– R1 = Resistência entre a roldana superior e o fio de cobre

– Re = Resistência entre o fio e o metal

– Ri = Resistência interna do metal (1ª zona)

– Rc = resistência de contato (interfaces)

– R’i = Resistência interna do metal (2ª zona)

– R’e = Resistência metal/cobre

– R2 = Fio de resistência/roldana mais baixa

Ver figura nº 3:

Figura nº 3: Resistências no circuito de soldagem

As resistências Re, Rc e R’e, são variáveis em função de:

– pressão de soldadura entre os eléctrodos (roldanas)

– o estado de superfície dos metais

– a forma e as dimensões dos eléctrodos

– o material dos eléctrodos

– a condição de superfície dos eléctrodos.

As resistências R1, Re, R’e e e R2, são resistências parasitárias, e produzem as seguintes perdas de energia:

Wp = W1 + Nós + W’e + W2

As resistências Ri, Rc e R’i são resistências eficazes para a formação do ponto de soldadura e causam a energia:

Nós = Wi + Wc + W’i

Observações:

a.- As energias W1 e W2 aumentam em função da sujidade e da deformação das ranhuras das rodas de soldadura.

b.- Nós e W’e aquecemos a superfície metálica e contribuímos para a oxidação da solda. A quantidade de oxidação gerada é uma função do tempo e da temperatura.

D.- Balanço energético

A energia consumida é: Q = Nós + Wp

A quantidade de calor necessária para atingir a temperatura de soldagem é uma função da:

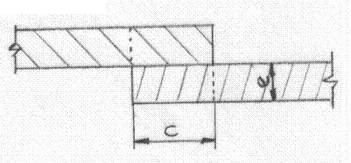

– o volume de metal. Ver figura nº 4. Este volume é:

V = 2e x c x vs . onde x é a velocidade de soldagem.

– o calor específico do metal

– perdas de calor.

Estas perdas de calor são:

– Por condução no eléctrodo, de acordo com:

o A superfície do eletrodo

o O contacto entre o metal e o eléctrodo

o Tempo

– Por condução no metal soldado, dependendo do:

o Condutividade térmica.

o Espessura do metal

– Por radiação

– Resfriando a água fria das roldanas.

E.-Funções principais da pressão de soldagem:

1.- Mantém os materiais a serem soldados em contato uns com os outros.

2.- Impede a chegada de ar à área de soldagem.

3.- Ela força a corrente elétrica a passar entre as superfícies em contato.

4.- Mantém uma resistência constante ao contacto com o ar.

5.- Causa uma deformação dos cristais metálicos, através da forja.

6.- Evita a formação de bolsas e porosidades na área soldada.

7.- Assegura a recristalização do metal soldado, quando este esfria.

8.- Evita a expulsão de metal fundido durante a soldagem.

9.- Permite que a roda seja arrastada em rotação.

Conclusão:

O circuito de soldagem ideal deve ser projetado de tal forma que:

– As perdas de energia – Wp – são mínimas.

– A quantidade de oxidação gerada é mínima.

– A energia eficaz – Nós – é a máxima

– A estrutura obtida é homogênea

CARACTERÍSTICAS DO METAL

Os materiais utilizados nos recipientes soldados eletricamente são feitos de aços de baixo carbono. O seu conteúdo em C é < 0,5 % e < a 1% em outros elementos.

A influência dos diferentes elementos que entram com o ferro para formar o aço causam efeitos diferentes, como por exemplo:

Carbono: A dureza superficial do aço tende a aumentar com o teor de carbono. Nenhum efeito significativo sobre a solda para C < 0.2 %.

Manganês: Aumenta a dureza e a resistência à quebra. Se Mn > 0,6 %, na presença de um alto teor de carbono, a solda é frágil. Se Mn < 0,3 %, a porosidade ocorre e a solda se torna frágil. Portanto, o Mn deve estar em um % entre ambos os valores-limite.

Enxofre: Sua presença deve ser de 0,035 % se possível, e nunca exceder 0,05 %, pois produziria o risco de causar fraquezas na estrutura da solda, especialmente se o carbono tende a aumentar.

Silício: 0,01 % a 0,10 % melhora a soldabilidade.

Fósforo: É uma impureza que deve estar presente na menor quantidade possível. Não deve exceder 0,04%. Torna a solda frágil, causa fracturas, reduz a resistência ao choque e à fadiga.

Influência de revestimentos de superfície:

Estanho: A superfície da folha-de-flandres reduz a resistência na interface, pelo que é necessário aumentar a corrente de soldadura em função do conteúdo superficial de estanho, ou seja, o seu revestimento. Outro aspecto é que quanto maior o conteúdo de estanho, maior a contaminação da superfície dos eléctrodos.

Crómio: Os tratamentos à base de crómio e óxido de crómio opõem-se à passagem de corrente e não são adequados para a soldadura eléctrica.

FORMAÇÃO DE PONTOS DE SOLDA

A.- Variação das resistências de contato (Re, Rc e R’e)

1º.- Função da pressão:

– Se a pressão de soldagem é aumentada, isso causa:

o Uma diminuição das resistências parasitárias Re e R’e

o Uma diminuição da resistência da interface Rc

Ver figura nº 5:

– Esta diminuição é uma função de:

o A natureza da superfície

o A dureza dos materiais

o A sua condutividade.

2º – Função da temperatura:

– Sob o efeito da temperatura T, há um amolecimento da rugosidade superficial, uma diminuição da Rc (resistência de contato) e um aumento da Ri (resistência interna do metal).

Ver figura nº 6:

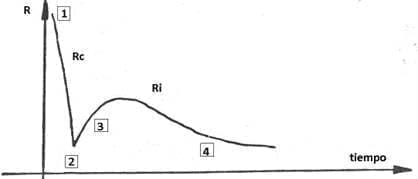

3º – Evolução no decorrer da soldadura:

– 1) Durante o início da soldagem, a energia mais importante consumida é causada pela resistência Rc.

– 2) Rc está diminuindo para 0, antes do ponto de fusão.

– 3) Ri aumenta até o ponto de fusão.

– 4) Então Ri diminui à medida que o volume do ponto aumenta.

O gráfico nº 7 mostra a evolução do R total pela ação de Rc e Ri durante a soldagem por pontos.

Figura nº 7: Variação das resistências em função do tempo de soldagem

Rc atua como um catalisador no início do processo de soldagem e permite que Riseja aumentado.

Re e R’e (resistência entre metal/cobre) são a origem das energias perdidas, cujo valor é fraco mas não varia durante a soldagem, desde que o eletrodo seja um bom condutor e esteja suficientemente resfriado.

B.- Intensidade da corrente de soldagem – tempo de soldagem:

Para que os fenómenos descritos no ponto A se desenvolvam bem, é necessário:

– Um I de alta intensidade

– Um curto tempo de soldagem Ts.

Lembre-se que de acordo com a lei Joule (W = 0,24 R I t) a energia consumida W é uma função da intensidade I da corrente e do tempo de soldagem t, com resistência igual R. Portanto, o mesmo valor de W pode ser obtido com:

– Eu fraco x t longo

– Eu forte x t curto

Se escolhermos a opção fraca I, isso acontece:

– A temperatura do metal como um todo é elevada, mas sem derreter.

– As perdas aumentam

– Deterioração dos eléctrodos

Em todos os casos, o balanço de calor será tanto maior:

– Eu desperdiço, aumentando

– T fraco, decrescente

É aceite que o tempo de soldadura é inversamente proporcional ao quadrado da corrente.

O diagrama da energia de soldagem(W) em função da corrente(I) e do tempo(t) é mostrado no gráfico 8 abaixo:

Nas quais podemos definir as diferentes zonas como:

– Zona A = Zona de colagem de metais

– Zona B = Zona de soldadura de metais

– Zona C = Zona de projecções externas ao ponto de metal

Forma prática de ajustar um soldador para um determinado metal e pressão de soldagem:

– O diagrama de soldagem deve ser construído, procurando:

o O limite de colagem

o O limite de projecção

Tudo isto para uma determinada torneira de transformador. A mesma operação é então realizada para o próximo soquete superior e inferior.

Obtêm-se assim três zonas de soldadura, das quais escolhemos a maior, ajustando a máquina a 50% desta.

C.- Influência das dimensões do ponto de soldadura

Os fatores que influenciam as dimensões do ponto de soldagem são:

– Espessura do metal

– O valor da sobreposição da borda, que denotamos por C

– O comprimento do ponto de solda L, que é uma função da velocidade de soldagem vs.

As condições mais favoráveis ocorrem quando L/C = 1. Nesse ponto, o calor da solda é corretamente distribuído e uma corrente de ponto quente uniforme é obtida.

Se L/C = 2, as condições não são tão favoráveis, porque neste ponto o calor da solda está mal distribuído, e uma sucessão alternativa de pontos quentes e pontos presos (frios) poderia ser obtida. Ver gráfico nº 9

Figura nº 9: Diagramas de soldadura por pontos

METALURGIA DOS SOLDADORES DE PONTOS

1º – Período de aquecimento:

– A passagem da corrente provoca um aquecimento localizado, o que leva ao derretimento do material correspondente às duas partes.

– Durante o aquecimento, a lente de material expande-se, sendo a lente entendida como a área de material fundido, que tem esta forma.

– Uma alta tensão de compressão é necessária para neutralizar a tensão de impulso do metal em fusão.

– Se a tensão compressiva for muito fraca, o metal escapa sob a forma de projecções.

– Isto resulta em defeitos internos significativos (vazios, poros…) na solda.

2º – Estado térmico do ponto, ao cortar a corrente de soldadura:

– Zona A = Fusão de metais

– Zona B = Metal pastoso

– Zona C = Temperatura Crítica

– Zona D = abaixo da temperatura crítica

– Zona E = Temperatura ambiente

Ver desenho nº 10:

Figura nº 10: Estado térmico do ponto de soldadura

– O gradiente de temperatura vai de 1.500º C à temperatura ambiente em poucos milímetros.

– Cortar a corrente de soldadura marca o início do arrefecimento.

3º – Fase de resfriamento:

– O núcleo metálico fundido está localizado dentro de uma grande massa de arrefecimento, constituída por:

o Peças soldadas

o Os eléctrodos, que são arrefecidos

– As trocas térmicas são rápidas

– A cristalização ocorre pela convergência em direção ao centro do ponto:

o Zona D = Sem alteração de estrutura

o Zona C = O grão é refinado

o Zona B = Estrutura fina

o Zona A = Estrutura fina

Se o arrefecimento sob pressão de soldadura não for efectuado correctamente, podem formar-se furos de ventilação. A retração térmica também pode levar a tensões internas em certos pontos.

ENSAIO DO CIRCUITO DE SOLDADURA

1º.- Problemas colocados pela soldagem

– Geometria da solda interior.

A soldadura interior é sempre desigual, com ondas, metal fundido, arestas afiadas, todas elas prejudiciais a uma boa protecção através do verniz de revestimento.

– Homogeneidade do metal soldado

o Um aumento na velocidade de soldagem ou

o Uma redução do valor da sobreposição da costura à mesma velocidade.

produz fraquezas na solda, que são materializadas por rupturas da solda interna.

2º.- Descrição do circuito de soldagem

Consideremos o circuito normal de soldagem, que compreende principalmente:

– Cilindro superior (grande diâmetro)

– A roldana inferior (diâmetro pequeno)

– O transformador de solda

Este circuito é caracterizado pelo facto de as duas rodas serem de diâmetros diferentes, pelo que as superfícies de contacto são diferentes, o que implica:

1º.- R2 < R6 e portanto W6 > W2

Isto significa que a solda é mais quente no interior do que no exterior.

2º – Além disso, os pontos já formados mantêm uma certa temperatura mais alta na parte da junta sobreposta já feita, do que na parte de trás, que será mais fria.

3º – Como o fio permanece em contato com o eletrodo externo por um longo período de tempo, a solda externa será resfriada mais rapidamente.

Pode-se dizer, portanto, que a distribuição da temperatura é assimétrica, diminuindo de:

– O interior para o exterior

– Da frente para trás

Um exame mostra que a mancha no interior da solda é caracterizada pelos três elementos seguintes:

– a) A pegada do ponto

– b) A borda da borda do lençol

– c) O festão de metal fundido, empurrado para fora da solda.

Ver figura nº 11.

Figura nº 11: Elementos do lado interior da soldadura

3º – Conseqüências:

Uma secção transversal da solda mostra que o ponto de solda forma uma crista em direcção à frente (parte mais quente), uma vez que:

1º – A deficiente distribuição da temperatura tem como consequência deixar o metal em estado pastoso entre dois pontos consecutivos da solda, este metal é estressado pela roldana no momento em que o próximo impulso é dado à solda.

2º – Este metal, que é empurrado, não é submetido à pressão de forjamento, nem é resfriado pela roldana, havendo assim o risco de não homogeneidade na solda.

3º – Se as condições de soldagem forem tais que a relação L/C seja desfavorável:

– Os pontos pegajosos são criados entre os pontos mais quentes.

– A distribuição deficiente de energia é aumentada.

Como resultado, o metal em estado pastoso é estressado pela roldana criando uma mancha colada mas não soldada.

4º – A expansão do metal causada pelo aquecimento não pode ser produzida verticalmente, mas horizontalmente na área onde a crista é formada. Assim, após o arrefecimento, é criada uma contracção e uma zona de tensão na região da solda que apresenta um risco de fragilidade.

Figura No. 12: Tensões na solda após arrefecimento

0 Comments