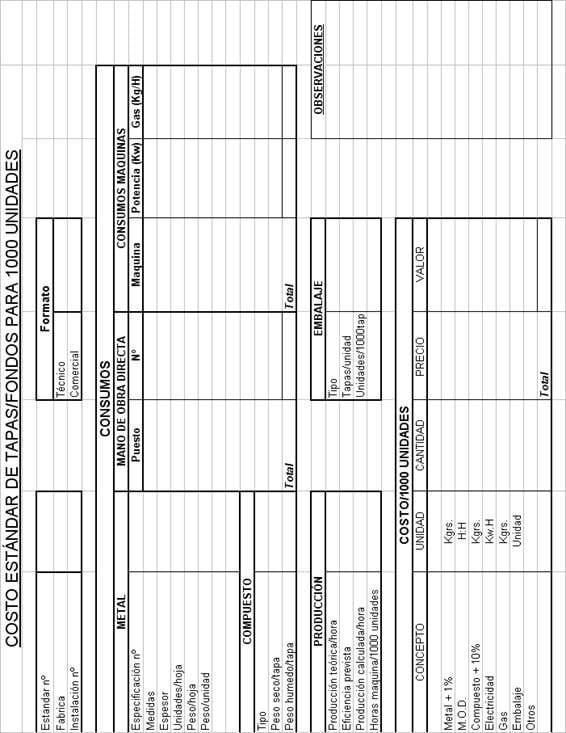

De forma simples, o cálculo do custo variável de uma tampa, a partir dos consumos necessários para a sua fabricação, é desenvolvido sob a forma de uma tabela.

INTRODUÇÃO

Um fato fundamental, que deve ser conhecido pelo fabricante da embalagem, é o custo dos produtos produzidos em suas instalações. Dedicamos este trabalho à explicação de como calcular, de uma forma simples, o custo de um topo ou fundo convencional. Em outros artigos, o mesmo cálculo será detalhado, no caso de um pacote completo.

Este chamado custo padrão, ou também custo variável ou direto, compreende a avaliação dos componentes diretos envolvidos na produção específica deste elemento. Depois, você terá que levar em conta outras adições, que terão que ser adicionadas ao mesmo, para obter o custo total. Iremos entrar na definição deles mais tarde.

CÁLCULO DOS DADOS PRELIMINARES

No final deste documento, na figura nº 1, há um estádios, onde estão resumidas todas as operações a seguir para fazer este cálculo. Vamos comentar os seus diferentes parâmetros. A execução envolve inicialmente o preenchimento das caixas da tabela com uma série de dados básicos, depois realizar algumas operações com eles que nos levarão ao custo.

O cálculo é feito para mil unidades, uma vez que o custo unitário é normalmente muito pequeno, e também as quantidades de tampas/bottoms que são manuseadas na indústria são sempre múltiplos de mil.

1º – Na primeira caixa há três informações a serem preenchidas:

– Número padrão: É um número de ordem para identificar o custo.

– Fábrica: No caso de uma empresa com vários centros de trabalho, permitirá indicar em que fábrica se realiza a actividade.

– N.º da fábrica: As linhas de produção são normalmente designadas com um código (número ou letra). Deve ser indicada a que corresponde à capa que é objecto do cálculo.

2º – O quadro seguinte mostra as designações do formato calculado.

– Técnica: Indique as suas medidas, por exemplo, “diâmetro das tampas 73”.

– Comercial: Reflete o seu uso, por exemplo “tampas para recipiente de 1/2Kg”.

3º – Entramos no capítulo do Consumo, que fornece dados das diferentes despesas, que teremos que preencher nesta parte do stater, como eles são:

- A) Metal:

– N.º Especificação: Refere-se ao código interno da folha de especificações metálicas.

– Medidas: As dimensões da chapa utilizada serão indicadas em milímetros.

– Espessura: Espessura da folha em mm.

– Unidades/folha: Número de tampas obtidas por folha.

– Peso: Expresso em grs.

– Peso/Unidade: Resultado da divisão Peso/ Folha por unidades/ Folha. É expresso em gramas.

- B) Composto:

– Tipo: Indique o tipo, fabricante e referência. Por exemplo: “Water based Grace OP 770”.

– Peso seco/tampa: Especificação definida para o tipo de tampa expressa em gramas.

– Peso húmido/cap: Igual ao peso seco dividido pela % de sólidos que o composto tem no estado líquido.

- C) Trabalhodirecto:

– Na coluna Trabalho, estão listados os diferentes trabalhos na fábrica: Por exemplo: mecânico, operador de prensa, embalador, etc.

– Na coluna No., o número de pessoas que executam esta tarefa será refletido. Quando o posto for compartilhado com outras instalações, será indicada a fração do mesmo utilizada nesta linha. Em geral, as estações de trabalho compartilhadas devem ser evitadas, pois se uma das instalações estiver paralisada, isso significa que o operador não está obtendo o melhor de si mesmo. É melhor criar unidades, independentes umas das outras, com um ou mais operadores, treinados nas diferentes funções, com uma boa carga de trabalho cada uma. O trabalho direto será totalizado no final desta coluna.

- D) Consumo de máquinas

– Máquina: Será feita uma lista das máquinas que compõem a instalação: Scroll, Union, Press, Curling Machine, Gluing Machine, etc.

– Energia eléctrica: A potência instalada em Kw de cada máquina será anotada em cada caixa. Isto pode ser determinado consultando o seu manual.

– Gás: Se for utilizado gás, por exemplo, no forno da máquina de goma, o seu consumo também será anotado na caixa correspondente à máquina em questão. A quantidade consumida é também normalmente fornecida pelo fabricante do equipamento.

4º – Determinamos agora o tempo real para a produção de 1000 caps/fundos.

– Produção teórica/hora: Será definida pela velocidade teórica de produção da instalação, que por sua vez será limitada pela máquina mais lenta da linha.

– Eficiência prevista: É a eficiência real em % que a instalação obtém, determinada pela comparação entre a produção real e a teórica durante um longo período de produção.

– Produção calculada/hora: Obtida pelo produto da Produção Teórica e da Eficiência Prevista.

– Horas de máquina/1000 unidades: Determinado a partir da Produção/hora calculada.

5º – Embalagem.

– Tipo: Indique o meio utilizado: saco plástico, saco de papel, caixa de papelão, etc.

– Tampas/unidade: Deve reflectir o número de tampas que cabem em cada unidade de embalagem.

– Unidade/1000 tampas: Nº de embalagens consumidas por 1000 itens.

CUSTEIO PADRÃO

Entramos na parte final do cálculo, onde vamos fazer uso dos dados obtidos até agora. Repetimos mais uma vez que a determinação é feita para mil unidades. Na caixa abaixo vamos preencher em primeiro lugar na segunda coluna as quantidades consumidas de cada componente, na terceira o seu preço e na quarta o produto de ambos, que uma vez adicionados juntos nos dará o valor final do custo.

O único que vale a pena comentar é o segundo.

– Metal + 1%: Consumo de metal (folha-de-flandres, TFS, alumínio) por 1000 unidades. É o produto dos dados “Peso/Unidade” por 1000, acrescido de 1% que absorve as perdas devidas ao desperdício.

– M.O.D.: Nº de pessoas x horas de máquina/1000 unidades.

– Composto + 10%: Peso molhado/tampa X 1000 com um aumento de 10% para perdas.

– Electricidade: Despesa de electricidade. Produto da potência instalada em Kw X Horas de máquina/1000 unidades

– Gás: Consumo de gás = Gás (Kgrs/H) X Horas de máquina/1000 unidades

– Embalagem = Embalagem/1000 unidades

– Outros: Deve ser indicado se a cobertura tem qualquer outro elemento, como glândula, cabo, etc. que reflita o seu custo, incluindo a sua colocação. Terá sido necessário ter calculado previamente o custo padrão deste elemento.

O custo obtido logicamente não representa o custo total da cobertura. Para chegar ao custo total, seria necessário incorporar uma série de custos fixos, como por exemplo:

A)

– Reparação e Manutenção

– Controle de Qualidade

– Armazéns

– Trabalho indireto

– Peças de reposição

– Etc.

Ou seja, o que é entendido como Despesas Gerais fixas da fábrica.

- B) Despesas financeiras

- C) Despesas comerciais

- D) Amortizações

- E) Licenças e royalties

- F) Outros

Todos eles devem ser conhecidos com antecedência e são adicionados como uma percentagem.

Estes custos não costumam ser adicionados para tampas, a menos que sejam vendidos separadamente da embalagem. Normalmente, elas fazem parte da embalagem e, portanto, seria necessário calcular o custo padrão da embalagem com suas duas tampas incorporadas e adicionar esses complementos ao conjunto. Este será o tema de outro artigo.

Figura 1

0 comentários