Funciones de la pestaña del cuerpo del envase. Su dimensionado y forma de realizarla.

INTRODUCCIÓN

Se denomina pestaña al reborde que presenta el cuerpo del envase en cada uno de sus extremos, requerido para realizar la operación de cierre o unión de dicho cuerpo con la tapa/fondo. Está formada por una parte plana, casi perpendicular a la pared de dicho cuerpo, y un arco que une esta parte plana con el mismo.

La operación de pestañado es previa al cierre y se realiza una vez formado el cuerpo. En caso de envases cilíndricos y entallados, va a continuación de la reducción de diámetro.

DIMENSIONES DE LA PESTAÑA

La acción de pestañado tiene dos fines:

1º.- Calibrar el diámetro interior, en los extremos del cilindro en caso de envases redondos, o las dimensiones internas si se trata de un cuerpo rectangular, oval u otra forma no cilíndrica. Este recalibrado se consigue abocardando ligeramente las extremidades del cuerpo, y tiene por finalidad ajustar estas zonas del envase al encaje adecuado de la tapa/fondo en la operación de cierre. Por ello en esta operación se incrementa las dimensiones del tampón de 0.10 a 0.25 mm con relación al diámetro interior del cuerpo, en función del tamaño del envase.

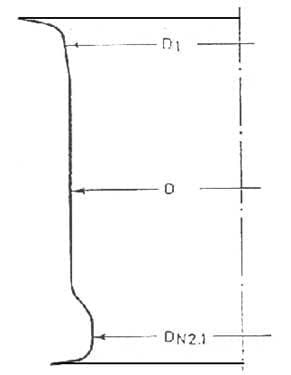

Este criterio es también aplicable cuando se trata de envases con un extremo reducido – entallados-. El dibujo nº 1 presenta este caso, y en el cuadro nº I siguiente se dan los valores usuales de los diámetros de la zona de pestañado aplicados a envases redondos. El valor de este diámetro de pestañado se toma en un punto de referencia, situado a 2.5 mm del extremo. Los datos que se reflejan en este cuadro son los comúnmente aceptados en diferentes normas internacionales.

Figura nº 1: Cuerpo de envase redondo entallado y pestañado

| Valores del diámetro de pestañado | ||

| Diámetro Nominal |

Diámetro Nominal Entallado |

Diámetro de pestañado D1 o Dn2.1 |

| 52 | 52,27 | |

| 49 | 49,40 | |

| 63 | 62,41 | |

| 60 | 59,58 | |

| 65 | 65,28 | |

| 62 | 62,25 | |

| 73 | 72,80 | |

| 70 | 70,13 | |

| 83 | 83,33 | |

| 80 | 80,25 | |

| 99 | 98,99 | |

| 96 | 95,90 | |

| 105 | 105,16 | |

| 102 | 101,73 | |

| 127 | 126,45 | |

| 123 | 123,08 | |

| 153 | 153,35 | |

| 149 | 148,97 | |

| 230 | 229,67 | |

| 225 | 225,09 | |

Cuadro nº I: Valores del diámetro de pestañado para envases redondos

2º.- Formar la pestaña. Hay diferentes técnicas para formar la pestaña que trataremos mas adelante. Las dimensiones de la misma están ligadas con el tipo de cierre que queramos realizar. Por tanto están relacionadas con las medidas del ala de la tapa/fondo y del tamaño del envase.

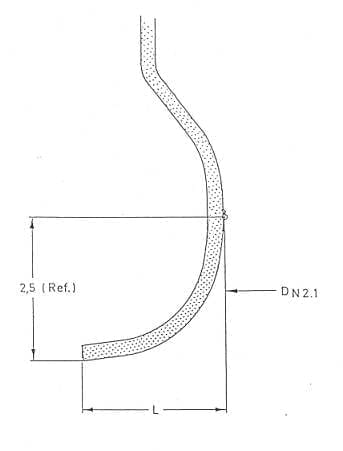

La dimensión de la pestaña, también hay que medirla a partir del punto de referencia, a 2.5 mm del extremo, como se indica en el dibujo nº 2.

Figura nº 2: Pestaña

El ancho de pestaña se mantiene igual para diferentes diámetros de envases siempre que se aplique el mismo tipo de cierre. En el cuadro nº II se indican estos valores con su tolerancia. Para codificar el tipo de cierre se ha usado la normativa europea.

| VALORES DE LA PESTAÑA L | ||

| Tipo de cierre | Diámetro nominal de fondo/tapa |

Valor de la pestaña L |

| Mini cierre OIII | 52 – 49 63 – 60 65 – 62 73 – 70 |

2,25 +/- 0,20 |

| Mini cierre OII | 53 – 49 63 – 60 65 – 62 73 – 70 83 – 80 99 – 96 |

2,25 +/- 0,20 |

| Cierre standard OI | 54 – 49 63 – 60 65 – 62 73 – 70 83 – 80 99 – 96 |

2,45 +/- 0,20 |

| Cierre standard I | 63 – 60 65 – 62 73 – 70 83 – 80 99 – 96 |

2,45 +/- 0,20 |

| Cierre standard II | 65 – 62 73 – 70 83 – 80 99 – 97 105 – 102 127 – 123 |

2,65 +/- 0,25 |

| Cierre standard III | 153 – 149 | 3,20 +/- 0,25 |

| Cierre standard IV | 230 – 225 | 3,40 +/- 0,40 |

Cuadro nº II: Valores de pestaña en función del tipo de cierre y diámetro de envase.

EQUIPOS

Las maquinas que realizan esta tarea se denominan pestañadotas, aunque también se les conoce como bordonadoras. Como ya hemos dicho, pliegan ligeramente los extremos del cuerpo, configurando las pestañas necesarias para después recibir las tapas y facilitar la operación de cierre. Existen varias técnicas para realizar la pestaña, que podemos resumir en cuatro.

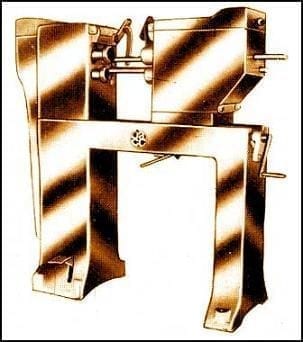

– Rulina (ó carrete). Es el tipo más antiguo. Realiza las pestañas por plegado de los extremos por la acción de una rulina exterior que actuaba girando sobre una pista o rodillo de mayor diámetro. La rulina presenta una curvatura que coincide con la forma exterior de la pestaña. Los cuerpos se mueven con su eje en posición horizontal. Solo es aplicable para envases cilíndricos y su cadencia de trabajo es baja, Hoy día su uso se limita a líneas de envases industriales – líneas generales – de diámetro grande. Ver figura nº 3

Figura nº 3: Pestañadora por rulina

– Tampón. Trabajaban formando las pestañas percutiendo los extremos de los cuerpos por medio de una pareja de tampones. Ver figura nº 4

Figura nº 4: Detalle del perfil de un utillaje de pestañar por tampón

Los mismos se alimentan con ayuda de una estrella de distribución. Las hay que trabajan en posición horizontal, mas antiguas, – ver figura nº 5 – o vertical. Ha sido durante mucho tiempo la técnica más común, aunque ahora su uso está en decadencia. Se emplea generalmente para envases cilíndricos, aunque también es posible emplearla para cuerpos de forma oblonga o rectangular de radios grandes en las esquinas.

Figura nº5 : Pestañadora por tampón horizontal

– Spin. Es la forma más moderna. Su uso se generalizó con el advenimiento de la hojalata doble reducida. Permite realizar la pestaña en hojalatas muy delgadas y de elevado temper, sin que se produzcan roturas en las mismas. En ellas los tampones son sustituidos por unos cabezales que disponen de una serie de pequeños rodillos, inscritos en una circunferencia que coincide con el diámetro del envase. El número de ellos es función por tanto de la medida del envase. Estos rodillos o “spin” presentan una silueta con la forma de la pestaña. Ver figura nº 6.

Figura nº 6: Detalle de un “spin”

Los “spin” van montados sobre un eje sobre rodamientos, y por lo tanto giran sobre si mismos cuando el cabezal es sometido a un movimiento de rotación. Estos giros de los “spin” pueden ser motorizados o provocados por fricción contra el extremo del cuerpo del envase. Por su forma de trabajar, esta técnica solo puede ser empleada en envases redondos y permite velocidades elevadas.

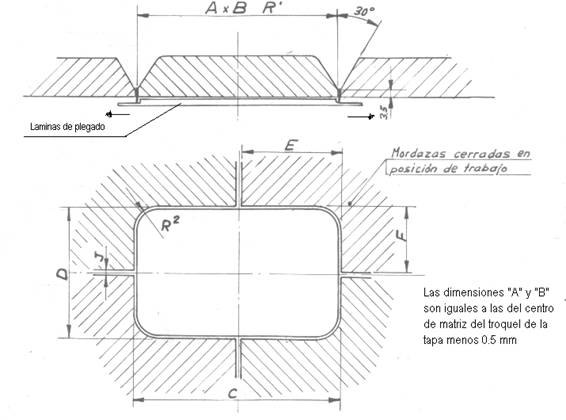

– Squeezer. Admite pestañas de cualquier forma de envase. Actúa por expansión. Es la empleada habitualmente en los envases rectangulares, o de forma diferente a la redonda. Realmente esta técnica puede considerarse un subgrupo diferenciado, que a su vez se subdivide en dos formas distintas de trabajar:

– Por plegado – o también denominada por “squeezer” puro-. La pestaña se forma al plegarse el borde del cuerpo sobre unas mordazas exteriores que lo abrazan, empujado por unas laminas expansores que abren. Ver figura nº 7.

Figura nº 7: Pestañado por “squeezer”

– Por medio de un utillaje mixto, que combina la técnica de plegado – expansión – por láminas en los cuatro costados rectos del envase y de tampón en las cuatro esquinas. Esto hace que la pestaña no seas uniforme en su perfil. En las partes rectas de la misma, el radio es pequeño y la pestaña tiende hacia la horizontal, mientras que en las esquinas el radio es mayor y la pestaña es menor y con una cierta inclinación. Esto representa más bien un problema de aspecto que de calidad. Si la pestaña está bien dimensionada, estas variaciones de forma a lo largo del perímetro no trascienden al cierre. De los dos sistemas este es el mejor.

En ambos casos se puede trabajar con el envase en posición horizontal o vertical. Ver figura nº 8 como ejemplo de una pestañadota mixta horizontal. Las velocidades con estas formas de pestañar son siempre inferiores a las que se consiguen por tampón o “spin”, pero es la mejor técnica para conseguir una pestaña de calidad en los envases rectangulares.

Figura nº 8: Pestañadora mixta – “squeezer tampón” – horizontal

0 Comments