Dimensionado, utillaje para su ejecución, y control de calidad para la perforación necesaria a realizar para el montaje de un gollete metálico.

INTRODUCCIÓN

En los envases destinados a contener productos industriales, es frecuente dotarlos de un gollete o vertedor que facilite su vaciado. Ello es especialmente útil cuando el producto contenido es un líquido como puede ser un disolvente, un barniz…

Este gollete va tapado con un tapón que además hace de precinto de garantía, para asegurar su inviolabilidad antes de su uso. Los tipos de golletes y taponen empleados por el mercado son variadísimos. Los hay metálicos, de plástico, mixtos, etc. Pero en todos los casos siempre hay que realizar en la tapa del envase una perforación que permita alojar este gollete y fijarlo a la misma.

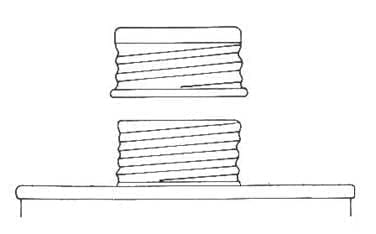

Si el gollete/tapón es de plástico la sujeción al orificio suele ser por ajuste a presión. Por el contrario si este gollete es metálico – hojalata – para su fijación se emplea la soldadura. Un ejemplo de envase con gollete/tapón metálico se presenta en el dibujo nº 1:

Figura nº 1: Extremo de envase dotado de gollete metálico

SOLDADURA POR ALEACIÓN

Esta soldadura puede realizarse eléctricamente por puntos, o lo que es más común por medio de una aportación de una aleación de estaño-plomo en la zona de fijación del gollete sobre la perforación realizada sobre la tapa del envase. Esta última aleación se aplica fundida por medio de un equipo que consta de una boquilla inyectora que deposita un chorro de aleación liquida sobre un punto exterior de la zona de unión tapa-gollete. Esta boquilla se abre o cierra por la acción de una aguja interior cargada con un muelle y que es activada por medio de un electroimán o por un sistema neumático. La boquilla actúa cuando se detecta presencia de envase con gollete por medio de una cabeza sensora.

El equipo se completa con un depósito de aleación situado en un plano superior al de aplicación y que se calienta por resistencias. La aleación fluye por gravedad por un conducto que comunica con la boquilla. Este conducto se ha de mantener caliente por medio de resistencias eléctricas y aislado térmicamente para que la aleación se mantenga liquida. Cuando termina la actividad hay que purgar el circuito para mantenerlo libre.

Para que después la soldadura corra y selle toda el área es preciso aplicar previamente un decapante en la misma. Esto también se hace por medio de una boquilla previa a la que llega el decapante a presión desde un depósito y es aplicado de manera intermitente por un sistema parecido al empleado con la aleación. Todo el conjunto se instala sobre un transportador por que el discurren los envases.

Posteriormente los envases se hacen pasar por debajo de una batería de mecheros a gas que refunde la aleación aplicando calor a la zona de soldadura. Por capilaridad es estaño fundido se extiende por toda la zona de unión gollete-perforación, recubriendo el borde cortante del orificio donde hay acero expuesto y que puede presentar poblemos de oxidación.

PERFORACIÓN

Para preparar el orificio sobre la tapa que alojará posteriormente al gollete se puede recurrir a:

– 1º: Incorporar sobre el troquel de fabricación de la tapa unas piezas que perforen y conformen el mismo.

– 2º: Hacer esta operación posteriormente a la fabricación de la tapa, partiendo de fondos normales, realizando la misma con un utillaje especial montado sobre una prensa dotada de un alimentador de fondos.

La primera opción resulta más económica al evitar una segunda operación, pero la segunda es más flexible ya que un mismo útil puede ser usado para distintos tamaños de tapas.

Describiremos un ejemplo de utillaje para realizar este orificio valido para el segundo caso.

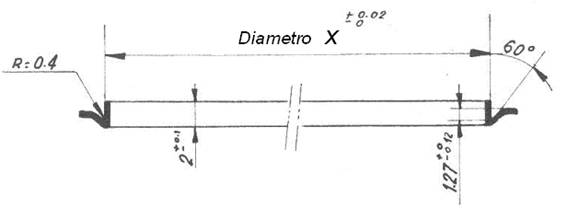

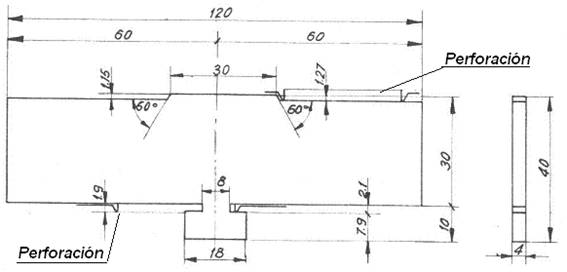

La perforación para alojar un gollete metálico soldado por aleación estaño-plomo a la tapa suele tener la forma que se aprecia en la figura n 2º. La misma consta de un orificio con una falda exterior hacia fuera. La posible rebaba de corte queda posicionada en el borde interior de esta falda.

Figura nº 2: Perforación para gollete metalico

El diámetro exterior del alojamiento X debe ser 0.40 mm menor que el diámetro interior del gollete en su base. Dicho gollete la aloja en la ranura exterior de radio 0.4 de la perforación

UTILLAJE

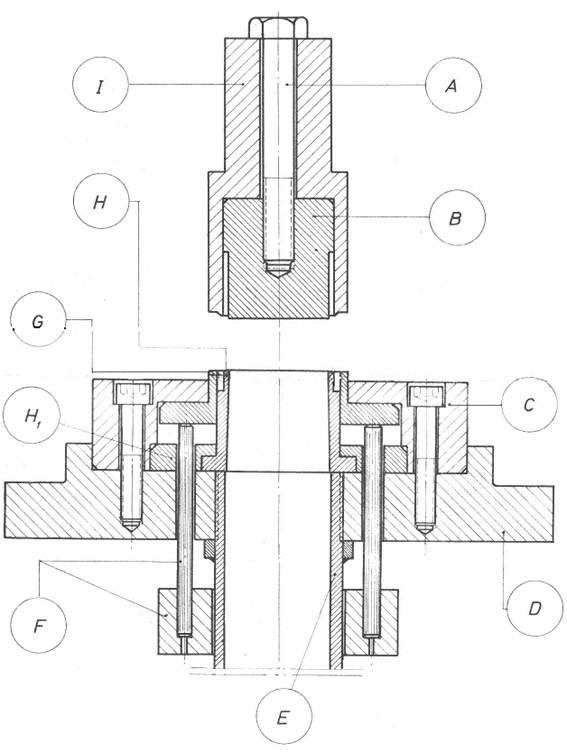

El troquel para realizar la perforación es muy simple. En la figura nº 3 se ofrece un ejemplo. Está formado, en su parte superior de un punzón de corte A, con su porta punzón I, unidos por medio del tornillo A. El diámetro de corte del punzón, para una perforación del tipo reflejado en el dibujo nº 2, es aproximadamente 4 mm. menor que el diámetro X de la misma. El diámetro interior del porta punzón coincide con el valor X.

Figura nº 3: Perforación para gollete metálico

La parte inferior está compuesta por una cuchilla H con su anillo de fijación H1, un anillo botador G, una pieza C de sujeción del conjunto a la base D y un sistema de presión inferior.

El valor del diámetro exterior de la cuchilla H, que calibra el metal en el interior de la perforación, debe ser igual a X menos dos veces el espesor de metal de la tapa. El diámetro interior del anillo botador G es X más 5 mm. El resto de medidas se definen de manera proporcionada a las indicadas.

En cuanto al material a emplear para la construcción de las distintas piezas será acero de herramientas – indeformable – con alto contenido en cromo. Todas las que están en contacto con la hojalata deben estar tratadas a una dureza del orden 60- 62 HRc, excepto el punzón que será un poco más blando. El resto puede ser de un acero más económico.

CONTROL DE CALIDAD

La perforación debe controlarse frecuentemente con los medios adecuados. Para ello se establecerá un plan de control por muestreo y se emplearan dos galgas de verificaran su diámetro y alturas.

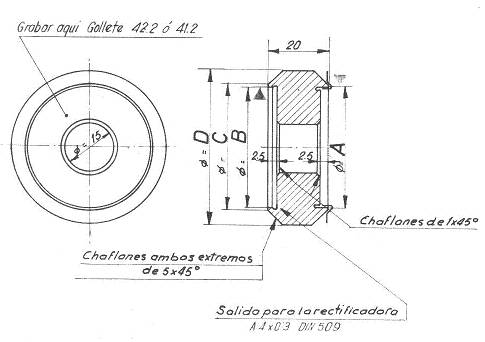

La figura nº 4 muestra una sencilla galga “pasa-no pasa” que es muy valida para comprobar el diámetro exterior X de la perforación.

Figura nº 4: Galga para control de diámetro de perforación

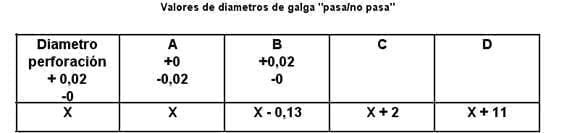

Para dimensionar la misma con relación al valor X a verificar, puede utilizarse los valores reflejados en el cuadro siguiente:

Figura nº 5: Galga de control de alturas de la perforación

COMENTARIO

Para orificios destinados a alojar golletes/vertedores de plástico, con las modificaciones correspondientes, pueden utilizarse utillajes similares a los expuestos.

Sobre golletes de plástico hay otros trabajos en esta Web.

0 Comments