– 年表

– 電気溶接の基礎

1º – 年表

a) START

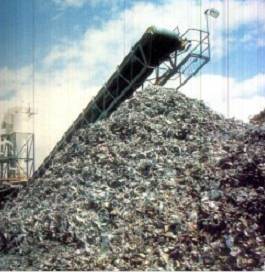

1960年代初頭、3ピース缶のサイドリムを接合するために、2種類の非合金溶接法がほぼ同時に商業的に開発された。

この溶接は、接合する部分に一定時間、一定量のエネルギーを供給することで行われる。 このエネルギーは、溶接する金属部品を溶かすことができる熱に変換される。 エネルギーは電流によって供給され、その引き金となるプロセスは物理法則によって非常によく研究されている。

コンチネンタル・キャンが「コノウェルド」を発表。 この技術は当初、クロムメッキを施した飲料用スチール缶の製造に用いられた(TFS)。 初期の機械で満足のいく溶接を行うには、継ぎ目を形成するエッジの両側に約2mmの幅でクロムメッキが施されていない鋼材の表面が必要であった。

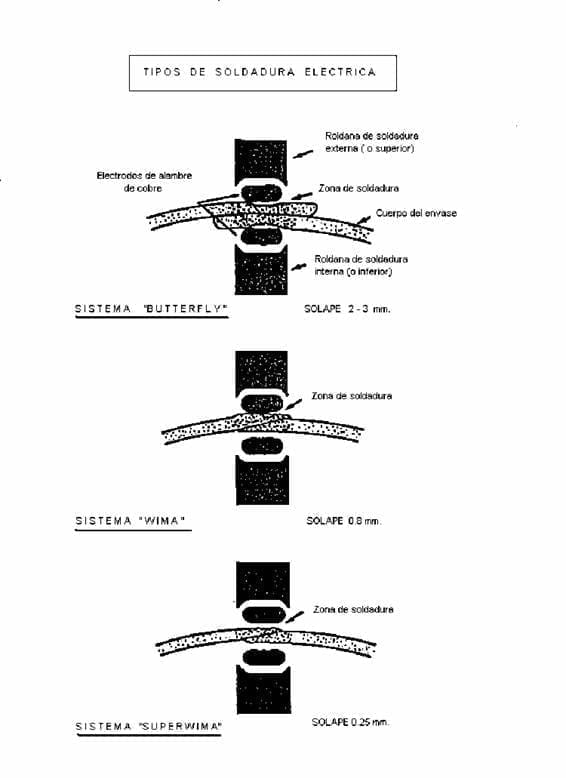

同じ頃、スイスのソウドロニック社がブリキ用の半自動電気溶接ミシンを発表した。 この初期のソウドロニック溶接機は、一般製品の大型金属容器の製造に使用されていた。 サイドシームが最大4.5mm重なり、「バタフライ」と呼ばれる溶接が行われた(下図参照)。 この「バタフライ」溶着は、縫い目の鋭い部分にニスを塗るのが非常に難しいことがわかり、食品包装には不向きでした。 この種のウエルドは、どんなにニス負荷が高くても、ニスの層で覆いきれないほど厚い。

b) ソドロニック・ウェルディング・デベロプメント

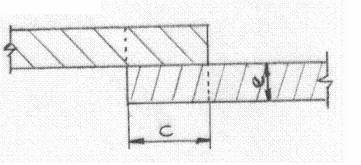

1960年代半ばには、ソウドロニック社は中型・大型の缶胴を製造するための全自動機を導入していた。 1969年には、エアゾール缶の製造に毎分200個の高速機を導入しました。 しかし、最も重要な貢献は、1975年のワイヤーマッシュウェルディングシステム(WIMA)であろう。 この技術では、銅線を引き伸ばして平らにすることで、溶接部の接触面を増やし、幅1mm程度の重なりで、より強固で十分な溶接を実現している(図l参照)。 ソウドロニック社は、電極の表面汚染とそれが溶接品質に及ぼす影響を解決するために、缶の継ぎ目と銅製溶接ホイールの間の中間電極として銅線を使用することを開発しました。 ワイヤーを再利用しないので、電極の汚れが気にならなくなります。 一方、電線廃棄物は高い経済価値を持つ。 シーブは2°の角度で取り付け、継ぎ目の縁を少し面取りすることで段差を減らし、継ぎ目の塗り直しをしやすくしています。

これらの改良により、食品業界などの厳しい用途に使用される非合金サイドシーム缶を初めて製造することができたのである。

図1:電気サイドシーム溶接の種類の違い

1978年、「SUPEWIMA」溶接システムを導入。 この開発により、サイドシームのオーバーラップはわずか0.15〜0.3mmで済むようになりました。 また、溶接熱影響部の低減、硬化の抑制、シーム厚の低減(板厚の1.2倍程度)などのメリットもあります。 封入作業の効率化に加え、生産速度も向上し、1分間に500パック以上の生産が可能になりました。

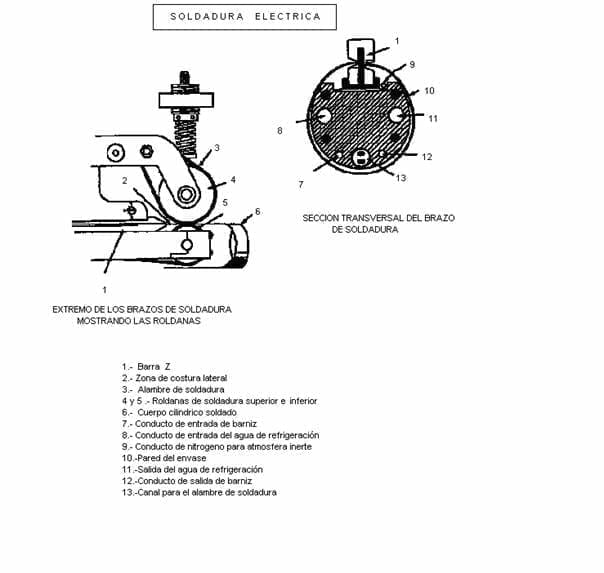

ソウドロニック社のボディ製造機の基本システムは、フラットボディ供給システム、フラットボディ脱脂システム、コイリングユニット、ウェルディングステーションから構成されています。 後者には、ローラーを支えるアームがある。 下部アームには、さまざまな機能(銅線、冷却、窒素、ワニス…)のための導管がすべて組み込まれています。 図2参照 また、缶胴製造機には、2重、3重の高さの缶胴の切断装置、錆の発生を防ぐ不活性雰囲気溶接装置の内蔵、缶胴の内側と外側の両方にサイドシームを塗る装置などを装備することが可能です。

図2:腕の先端のクローズアップ

容器本体が成形されると、機械的に溶接ステーションに導入され、重なり具合が一定に保たれる。 ソウドロニック溶接に使われている技術は、簡単に言えば連続放電溶接である。

WIMA、SUPERWIMAプロセスでは、本体温度が900℃を超えるため、金属の固相をシームに沿って効果的に克服することができます。 しかし、これは従来のモデルで到達した温度よりも大幅に低いものです。

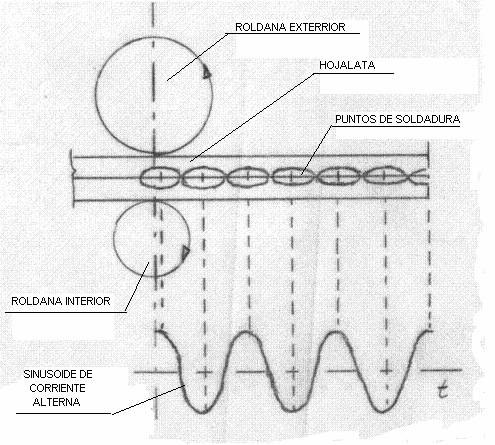

ソウドロニックシステムは正弦波AC入力を使用します。 50ヘルツの機械では1秒間に100個の放電(スポット溶接)ができ、500ヘルツの機械では同じ時間に1,000個の放電(スポット溶接)ができる。

すでに述べたように、溶接機に切断ユニットを組み込むことで、2段重ねのボディの溶接も可能になる。 また、溶接頻度の低減による生産性の向上や、従来は対応できなかった短いボディの製造が可能になる。 包装にロープやノッチをつける場合は、溶接部に錆がないことが必要なため、不活性ガス雰囲気で溶接を行います。 酸化膜ができると、その後の工程で剥がれる可能性があり、非常にマイナスになります。 このプロセスでは、溶接部に平板のワニスを塗ると電流の通りが悪くなるため、その後の再塗装が行われるのです。 このワニスを生産ライン上で硬化させる。

ソウドロニックは、電気サイドシーム溶接プロセスの世界的リーダーであり、世界中で数千の異なるユニットが稼動しています。

2º. – 電気溶接の基礎

1º… ポイントの基本的なアウトライン

スポット溶接は、低い電力差で大電流を流すことで発生する熱の作用で金属が溶けてできるものです。

電流には直流と交流の2種類があるが、通常使用されるのは後者であることが分かっている。 交流(英語ではAC、スペイン語ではACと略される)は、大きさと方向が周期的に変化する 電流のことである。 交流の波形は、電力を効率よく送ることができる正弦波が最も多く使われている。 単位時間当たりの溶接スポット数を多くするために、使用する交流電流の周波数を高くしている。 もう少し詳しく説明しましょう。

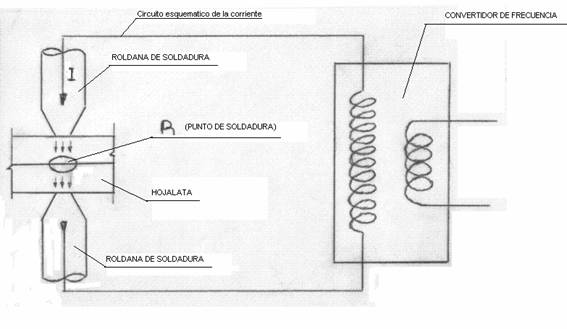

産業ネットワークの通常の供給周波数の交流電流は、溶接機に届き、溶接機はそれを周波数変換器に送り込み、かなりのヘルツ数で増加させる。 例えば、具体的には、電源周波数を50ヘルツ/秒から500ヘルツ/秒に上げてコンバータを出力します。

溶接時の電流強度は1500〜2000アンペア、電圧または電位差は4.5〜6.5ボルト程度である。 したがって、周波数、強度、電圧のこれらの条件に適切に変換された電流は、はんだ付けステーションを通り、プロファイルされた銅線を通り、ローラーに導かれ、ブリキの重なりに作用して、はんだ付けポイントを発生させることができます。 図3参照

図3:スポット溶接の基本スキーム

2º. – スポット溶接の連続線の基本図式

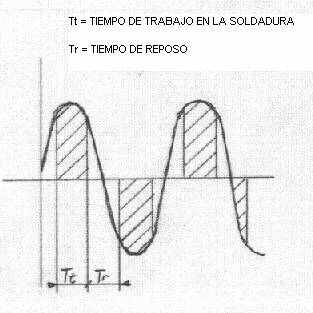

各ヘルツは、周波数グラフ上で完全な正弦波、すなわち2つの逆スパイクを生成し、したがって2つの溶接点を生成する。 したがって、出力周波数が500ヘルツの場合、1000個/秒の溶接スポットが生成されることになる。 この連続したステッチにより、缶の側面の継ぎ目に沿って連続した溶接が行われます。 図4参照

図4:スポット溶接が連続する場合の基本回路図

結合は次の基本法則に従って行われます。

– オームの法則。 I = V/R

I = 回路に流れる電流

V=電位差

R=システム抵抗

– ジュールの法則。

Q= 電流によって発生する熱エネルギーで、単位はカロリーです。

I= 流れる電流の強さであり、単位はアンペア。

R= 導体の電気抵抗、単位はオーム

t= 秒単位で計測される時間

ドットを形成するのに十分な一定のQ値であれば、強度が高いほど時間は短くなります。 つまり、時間は電流の強さの2乗に反比例するのだ。

溶接に使われる熱エネルギーは、電流の2乗の関数であるから、後者の値が大きいことは明らかである。 常にr.m.s.電流を一定にして、現在溶接に使われているエネルギーに変動がないようにすることが重要です。 交流電流のr.m.s.値を一定に保つために、交流電流の開き角を自動的に変化させる電圧補償装置を搭載しています。

強度とは逆に、溶接時間が長くなると溶接力が低下するため、溶接時間はできるだけ短くすることが重要である。

– 融点に達することなく、継ぎ目の温度を上げること。

– 損失の拡大。

– 電極の劣化。

溶接作業時間は、1周波数周期の正弦波半波よりも短くなります。 図5をご覧ください。 半波長域の総面積に対する割合で表される。 実用値としては、ソウドロニック機で85〜95%。 残りのパーセンテージは休息時間

図5 タイミング図

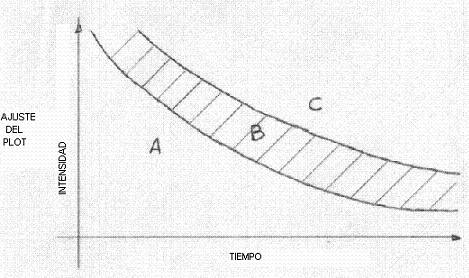

同じ種類の材料について、3つの仮定で溶接時間を変え、実際の溶接電流値を座標軸にプロットした場合。

1ª-溶接なし

2º. – 溶接が行われるとき

3.ドットが燃え尽きたら

図6のようなグラフが得られ、3つの分化したゾーンが区別される。

A.-未溶接の接触面積

B.- 溶接部

C.-溶融はんだスパッタゾーン

3º・・・溶接部での抵抗値

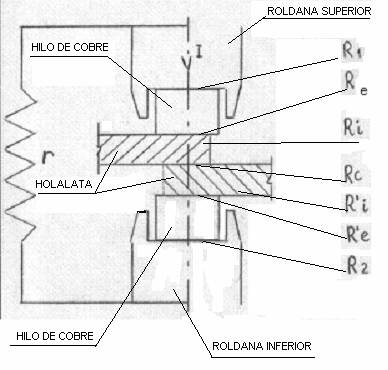

はんだ付け回路には、図7を用いて列挙する抵抗があります。

図7:スポット溶接に関わる抵抗器

– 抵抗値 “r”:回路導体、溶接ロール、支持アーム、電極となる銅線などの内部抵抗をまとめたもので、各構成要素の電気的特性によって変化する。 スポット溶接の動作に何ら寄与しない抵抗なので、不毛にエネルギーを消費しないよう、できるだけ低い方が良い。 例えば、溶接アームは銅製ですが、機械的な要求に耐えられるよう、硬度と粘り強さを持たせるために、わずかながらクロムが含まれています。

– R1: アッパーシーブとプロファイル銅線間の接触抵抗。

– R2: 下側ローラーとプロファイル銅線との接触抵抗。

– Re, R’e: 銅線と被はんだ付けブリキとの接触抵抗値。

– Ri, R’i: 溶接される2枚のブリキの端部の内部抵抗。

– Rc: 溶接される2つのブリキの端部間の接触抵抗。

これらの抵抗の値に影響を与える要因はいくつもある。

Rc、Re、R’eは影響を受けます。

– 機械の調整

– 溶接ローラーにかかる圧力。 圧力の増加により、その値は減少する

– 溶接される材料:その表面の性質と状態、硬度

– 材料の導電性。 温度が上がると抵抗値が上がります。

– 銅線のプロファイリングの寸法と種類。

– 銅線の材質と品質。

掲載されている抵抗器は、2つのグループに分類されています。

- A) 役に立つ、または効果的である。必要なもので、積極的に融合に協力するもの。 これらはRi、R’i、Rc。

効率的なエネルギーを生み出します。

We = Wi + W’i + Wc

- B)寄生虫や不届き者。 合併に何ら寄与しないが、システムに暗黙の了解として存在し、排除することはできないが、最小化することだけはできるものである。 これらはR1,R2,Re,R’e

エネルギー損失Wpを発生させるのです。

Wp = W1 + W2+ We +W’e

W1、W2の損失は、ローラーの喉元にスズスケールが蓄積されたり、ローラーの喉元が摩耗したりすることで増加することがある。

溶接に必要な総エネルギーは、次のようになります。

Wt = We + Wp

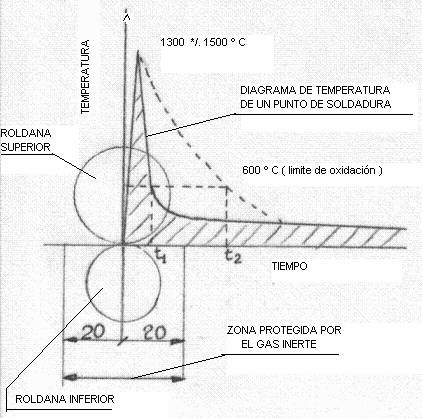

4º – 酸化

はんだ付けの際、この部分のブリキを保存している錫が溶けて、銅線に付着するのです。 そのため、鋼材は保護されておらず、高温の状態にある。 これが引き金となって、空気中の酸素があると急激に酸化が進みます。

WeとW’eのエネルギー要求は、銅線とブリキの外面との接触面を加熱し、はんだの酸化に寄与する。

酸化物の発生量は、到達温度と同温度での滞在時間の関数である。

酸化物 Q= 関数(温度×時間)

図8をご覧ください。

図8:はんだ付け箇所の温度グラフ

温度低下が遅ければ、酸化限界まで下降する時間が長くなるため、酸化が大きくなる。

錆があると、いくつかの理由で溶接部に悪影響を及ぼします。

– 継ぎ目を再塗装すると、錆に塗ったニスの密着性が悪くなり、ニスが剥がれることがある。 特に、その後に缶詰や混入した場合は注意が必要です。

– 錆びた縞模様が現れ、美観が損なわれる。

溶接部の酸化を防ぐため、溶接時に中性ガス(窒素)を溶接点に噴射する。 このガスが空気の存在を消し去り、その結果、その場所の酸素がなくなる。

5º・・・溶接に必要なエネルギー

以上、溶接に必要な総エネルギーは、次のようになることがわかりました。

Wt = We + Wp

このエネルギーの値は、溶かす金属の体積によって決まる。 1秒間に溶ける体積(Vm)は、ブリキの厚さ(e)、重ね合わせ面積(c)、溶接速度(Vs)に依存します。 図9参照

図9:素材の重なり・重なり具合

Vm =2e x c x Vs

その他、金属の比熱やシステムの熱損失も必要なエネルギーに影響を与える。

これらの熱損失は大きく、いくつかの理由に関連しています。

– A.) 銅線による損失。

– 同上温度上昇。

– 糸の導電性

– 糸と素材の接触時間

– B) 溶接する金属内部の導電損失

– C) 放射損失

– D) システムの冷却水回路での損失。

そのため、システムの絶縁や材料の品質などに配慮して設計しています。

6º・・・溶接圧力

アウターシーブは、溶接箇所に一定の圧力を伝え、溶接アームに作用する弾性系を発生させる。 この圧力の機能はいくつかあります。

1º.- 重ね合わせた2つの部分を互いに接触させる。

2º – 素材の起伏をなくし、縫い目全体で均一な抵抗を確保する。

3º・・・強制的に電流を溶接点に流す。

4º – 溶接する部品間の気室をなくす。

5º・・・溶融した材料を平らにして、溶接部の厚みを薄くする。

6º. – “コマ “や毛穴の発生を防ぐ。

7º – 材料の再結晶を確保することにより、冷却を促進する。

8º – 溶接部から溶融金属が排出されないようにすること。

9º – チューブの直線的な変位を確保する。

結論

理想的な溶接回路は、次の条件を満たすものである。

- (a) 最小損失額。

- (b) 最小限の錆の量。

- (c) 最大有効エネルギー

- (d) 最適な溶接の均質性。

7º – 溶接する金属の特性

スリーピース缶のサイドシームを溶接する装置は、被接合材にブリキを使用することを想定しています。 その中でもMRは耐食性に優れているため、最も一般的なタイプである。

鉄を覆う錫の保護膜は、圧力をかけると柔らかい金属が粗さを埋めるため、接触面が改善される。 その結果、オーバーラップする部分の抵抗が減少する。

この錫は、熱を加えると鉄よりもずっと早く溶ける。 この状態で、溶接する2つの鋼材を密着させ、接合部で結晶をよく混ぜるために、溶接する部分から排出する必要がある。 溶着圧の作用で排出される。

そのため、錫めっきの多いブリキでは錫がうまく排出されにくく、めっきの少ないブリキでは良好な初期接触面を得ることが難しくなります。 中間の錫メッキが理想的です。

一方、錫メッキは、銅線から取るハンダロールの喉を汚します。

クロムおよび酸化クロムは電流の通過に対抗する。 それゆえ、TFSの素材を使うのは難しいのです。

8º・・・・・・・・・・・・溶接部寸法

溶接箇所は3次元で定義される。

– 長さ:溶接速度に依存

– 幅:重なり具合に連動しています。

– 厚み:金属の厚みの関数です。

長さ(L)。

これは、溶接速度、すなわち銅線の速度と被溶接体の変位量の関数である。 その計算方法は、実際の例で説明するのが一番わかりやすいでしょう。

500ヘルツ、60m/minの速度で動作する溶接機があります。

ポイント数/秒 = 500ヘルツ×2=1000

溶接長/秒 = 60 m. x 1000/ 60秒 = 1000mmとなります。

スポット長=溶接長/スポット数=1000mm/1000スポット=1mm

幅(A)。

理論的な重なりの関数であり、それよりもわずかに大きい。 次の章(Overlap)では、この関係について検討する。

厚み(E)。

常に2枚のブリキの厚さの合計より小さい。

溶接部の「つぶれ係数」は定数(K)で、これにブリキの厚さ(e)をかけると、溶接部の厚さ(E)の値になる。 この定数(K)の値は1.40から1.60の間でなければならない。

1.40< K< 1.60

1.40 E< E< 1.60 E

したがって、溶接部の厚さは、外側のアームの圧力の作用で押しつぶされるため、常に金属の厚さの2倍以下となる。

9º – TRASLAPE

溶接に必要な材料の重ね合わせのことです。 ある一定のケイデンスのマシンでは、その理論値は0.2~0.4mmになる。 溶接箇所も均一になるように、縫い目に沿って溶接量を均一にすることが重要です。 これを変えると、溶接する材料の量も変わるし、同じパラメータで作業しても、溶接全体に均等な結果が得られない。

その重なり具合を決めるパーツが「Zバー」です。 これは、溶接アームに収納されたZセクションのストリップで構成され、その2つの溝でボディのエッジを受け、理論値どおりにオーバーラップさせる。 図10参照

図10:Zバー

所定の理論的な重なりのZで、約0.1~0.2mm高い実重なりを得ることになる。 Zバーは、放電加工の消耗を避けるため、またエネルギー損失を避けるために、非常によく絶縁されている必要があります。

理論的なオーバーラップは次のように計算できる。

溶接前後で重ね合わせ金属のS断面が一定であることを想定しています。 図11をご覧ください。

図11:オーバーラップ

ということが満たされなければならない。

S=C×2e (溶接前)、S=A×E(溶接後)。

ここから、C×2e=A×E、C(理論上の重なり)=A×E÷2eとなります。

金属の厚さがわかっていれば、すでにできている溶接部の厚さ(E)と幅(A)を測定して、理論的な重なり具合を知ることができるのです。

EとAを測定するためには、次のように進めることができる。

端から10mmのところで2枚をカットして縫います。 図12参照

図12:重ね合わせ計算のための切り出し

2液性樹脂の入った試験管を用意し、研磨して、顕微鏡で両部のはんだ部分(EとA)の寸法を測定します。 以下の計算式に当てはめる。 この二重判定を行うことで、オーバーラップが一定に保たれているかどうかを確認する。 そうでなければ、溶接の問題は別として、円錐形のボディになってしまうでしょう。

10.- 溶接冶金

ウォームアップ期間。

電流を流すと局部的に発熱し、接合する両方の金属が溶けてスポット溶接となる。 この点の核は、レンコンのような形をしているため、レンコンと呼ばれています。 加熱すると、この金属部分が膨張する。 上ローラーの圧力は、溶融金属の膨張応力を中和するようなものでなければならない。 この圧力が弱いと、溶けた金属が突起状になって逃げてしまう。 突起はそれ自体重大な欠陥ですが、ポロシティなど溶接部内部の他の問題にもつながります。

溶接電流遮断時のスポットの熱的状態。

電流が遮断されると,その時点で次のようなゾーンが区別されます。

図13:スポット溶接の断面

Aゾーン:金属が溶けている状態(約1500ºC)。

Bゾーン:1000℃前後のペーストメタル

Cゾーン:臨界温度時

Dゾーン:周囲温度

温度勾配は、約3mmの距離で常温から1500℃まで上昇する。

溶接電流を止めると、温度が急激に下がり、冷却が始まる。

冷却フェーズ。

溶けた金属レンチは、大きな冷却塊の中に収められており、そこから構成されている。

– 溶接された本体

– 冷却される電極

そのため、熱の変化が早く、点の中心に向かって収束していくことで結晶化が進みます。 Dゾーンでは構造の変化はなく、他のゾーンでは変化がある。 Cでは粒径が小さくなり、BとAではこの減少が強調されている。

熱収縮により、ポイントに内部応力が発生することがあります。 加圧冷却が正しく行われないと、溶接部にブローホール(コマ)が発生することがあります。

この点については、本ウェブサイトに掲載されている「溶接におけるコマースとその微小重力制御」をご覧ください。

0コメント