– 同じ生産工場内での機器の移設に。

– 他のホールへの設置延長の場合

– 工場所在地変更のため。

– などです。

上記のいずれの場合も、移動させる機器の複雑さによって対策が異なります。 プレス機を初期位置から移動させることは、パッケージングの生産ライン全体を移動させることとは異なります。

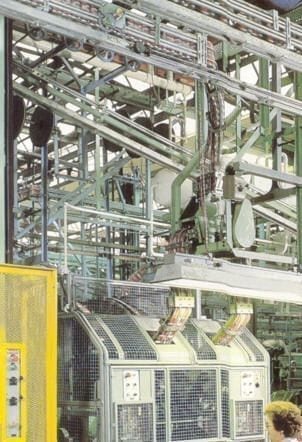

前者の場合、影響を受けるのは1台の機械だけなので、作業は通常簡単ですが、後者の場合は、機械、搬送システム、補助装置などが関わってくるので、作業はかなり複雑になります。 ここでは、興味深い後者のケースを取り上げることにする。

実施する作業は、大きく2つのステージに分けられる。 機械が動く前に1回、そして実際の移転の際に最終的に1回。 最終的な仕上がりは、事前の準備の良し悪しで大きく左右されます。

論理的なステップを踏むと

前ステージ

1位:新入社員研修

まず最初にすべきことは、完全または優先的に献身する明確なリーダーを中心に、オペレーションを担当する少人数のチームを形成することです。 十分な人員が確保できない場合は、全権限と責任を持つプロジェクト・コーディネーターを少なくとも1名任命する必要があります。

人間チームの機動力は限られており、設置場所の変更に伴い、通常のメカニックやオペレーターが同行できないのが普通である。

その場合、次のステップは、機器の操作を引き継ぐ新しいスタッフへの十分なトレーニングを準備することです。 この場合、長いトレーニング期間が必要となるため、できるだけ現場で詳細なトレーニングを受け、元オペレーターからできるだけ多くの経験を得ることが望まれる。 このステップは、新しい場所での機器の立ち上げ時間を短縮するために必要不可欠です。 この段階でケチらずに、次の段階で大きく回収できるよう、綿密に、そして焦らず計画しなければならない。

2位:情報収集とその検討

2つ目の作業は、移動する設備を構成する機器に関する資料を可能な限り集めることである。 この情報収集には、以下を含むことが望ましい。

– 基本・補助機器の設置・操作・メンテナンスマニュアル

– 同上計画

– 現在の複合施設の全体図など。

– 現在の実装はターゲットが絞られている

– 電気、ガス、空気、真空などの供給網。

これらの文書のいずれかが利用できない場合は、現在のインストールに触れる前に作成する必要があります。最低限、寸法、機械間の距離、供給ポイントなど、できるだけ詳細なスケッチを手書きで作成する必要がある……。また、インストール全体の写真や詳細な写真を数多く撮影しておくことも非常に有効です。後でフィッターに感謝されますよ。細部の写真は、時に最高のプランよりも効果的です。

3º.- 消費と特定のニーズの決定。

など、ラインに内包されるニーズを見極めながら、上記のドキュメントを深く検討する必要がある。

– 特殊なファンデーションやアンカー。

– 土壌の特性(通常使用される製品の負荷に対する抵抗力または攻撃性)

– 総消費電力とスポット消費電力、および液消費量

– 他の施設と共用することもあり、主装置と一緒に移動できないこともある付帯設備へのニーズ。

– 具体的な手段:構造物、はしご、煙突、ダクト、足場など。

これらすべてを定義し、順次発売できるようにしなければならない(購入、建設など)。 いずれの場合も、所要時間と費用を見積もる必要があります。

4º. – 移転先の空間や環境の調査。

設置する建物とその周辺環境の特性を詳細に検討する瞬間です。 とりわけ、以下の点に留意する必要がある。

– フリースペースあり。

– 特性(クリアランスの高さ、障害物、柱など)

– 土:抵抗、性質、…

– 天井構造(想定される荷重への耐性、ダクトとの干渉、ネットワークの支持…)。

– 基本的な供給網:位置、利用可能な電力と流量、…

第3章で作成したデータとここで得られたデータを比較し、それらが適切に適合しているか、あるいは、電力変換所の拡大、圧縮空気の設置容量の増加、金属製の補完構造の設置、床の一部の補強など、何らかの是正措置が必要であるかを判断する。

すべての要件が定義されたら、時間やコストの見積もりを含めて文書化し、立ち上げの準備をします。

5º – 新しいインプラントプランの定義

機器と新しいサイトに関するデータがあれば、新しい実装を定義することができます。 以下のようなプランで設計します。

– 一般的な設置方法

– 詳細な供給ネットワーク

– ファウンデーション

– 電気・その他パネル

– 煙突、ダクト、支持体、特定構造物など

– 必要な場合は詳細

ここでも、新たに実施するタスクがあれば、その定義と時間、コストをリストアップする。

6º – PERTの開発

次に、作業完了までに行うべき作業で、これまで検討されていないもの(解体、運搬、組み立てなど)をリストアップし、その作業に必要なリソース(労働力、時間、材料、コストなど)を見積もる必要があります。

重要なのは、各フェーズで必要な人材を把握し、その確保を組織的に行うことである。 また、人材が確保できず、アウトソーシングが必要になる場合もあります。 この場合、評価し、タスクリストに含めるべき要素が一つ増えることになります。

これで、プロセスで実施するすべての作業の詳細な概要が明らかになりました。 あとは、それらを適切なタイミングで発注し、セットアップすることで、すべての準備が整うのです。 そのためには、それぞれを含んだPertを 開発することに越したことはありません。

PERTは基本的に、あるプロジェクトを完成させるために必要なタスク、特に各タスクの完了時間を分析し、プロジェクト全体の完了に必要な最小限の時間を特定する手法である。 PERTグリッドの作り方については、よく知られた手法であるため、ここでは詳しく説明しない。 もっと詳しく知りたければ、インターネットで情報を得ることができます。

このPERTグリッドは、実施すべきすべてのタスクの概要を把握し、それぞれのタスクがいつ開始されるべきかを知ることで、他のタスクの完了を遅らせることなく適切なタイミングで準備することを可能にする優れたツールである。 タスクの数が少ない場合は、この手法を適用する必要はなく、順序よくタスクをリストアップしていけば十分かもしれません。

また、それまでの各ステップで行われた評価に基づいて、予測される費用の概要を作成し、事業の予算を終了する瞬間でもあります。

7日 – 供給開始と予備工事

PERTをガイドとして目の前に置き、あとは、設備や材料の購入、エレメントの建設、サービスの契約……と、それぞれのタスクを立ち上げていくことになるのです。 を適切な日付に設定し、スケジュール通りに完了することを保証します。

8位:サービスおよび補助設備の組み立て

最初に行う組み立ては、以下のような補助的な設備に関連するものすべてです。

– 水、ガス、空気、真空、…の基本的なネットワークは、接続ポイントに下流の接続を保留したまま。

– 電源ボックス以外の主電源

– コンベアシステム、空中機器などを支持するための天井や床に取り付ける特殊なブラケット。

– 床面の準備:アンカーホール、スクリード補強、表面保護…

今こそ、機械が到着する前に準備を整え、稼働させる時なのです。

9º.- 特別輸送の契約と保険。

最後に、機器の解体を始める前に、移転先への輸送手段を考慮してレンタルすることをお勧めします。

– 運搬する機械の寸法や重量に応じて、特定のトン数や長さの低床式トラックなど、特別な手段が必要である。

– 必要な場合は、交通機関などの許可証。

– オペレーションをカバーする保険契約。

– チャージングスケジュール

移設段階

この段階に入る前に、まず確認すべきことは、この作戦の期間中、クライアントのニーズが確保されているかということです。 このため、コマーシャルとの合意により、この施設が製造する製品の安全在庫を作るか、この施設の停止を供給できる他の施設を利用することが必要です。

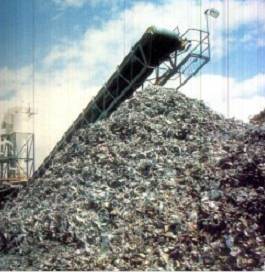

第1回 解体

いよいよ移転の実作業に入る。 最初の作業は、元の場所から設備全体を解体することです。 この作業を同時に行うには、メカニックと電気技師の混成チームを用意する必要があります。 人員配置を外部に委託する場合は、専門の組み立て会社に依頼するか、社内外のスタッフで混成チームを編成するのがよいでしょう。 分解と組み立てを同じ人が行うと、作業が非常に楽になるため、望ましい。

特に配線や電気パネルは、その後の組み立てミスを防ぐため、すべての要素に適切なマークを付ける必要があります。 また、機械部品の特定位置をマークすることも望ましい。 運用と保険会社の管理のために、出荷ごとにリストと発送伝票を作成します。

2º・・・組み立て

新拠点に機材が到着すると、いよいよ組み立て作業が始まる。 これがメインタスクであり、これがうまくいくかどうかで最終的な結果が変わってきます。

この作品の良い演奏の基準を数行で十分に示すことは困難です。 一例を挙げれば、以下の通りです。

– まずはインストールの基本マシンから。 他はすべて後追いです。

– 機器の基礎、アンカー、レベリングには特に注意してください。

– 質の高いメディアを使用する。 何かが長い間行われているのです。

解体を実施した人間と同じチームでなければならないことは、すでに示したとおりです。 外部に頼る場合は、これらの電気的または機械的なインストールに専念することをお勧めします多くの責任、誰も家のメカニックは基本的なポイントに優先順位と重要性を与えるために好きではない。

3º – テストとチューニング

組み立てが完了すると、デリケートな段階が始まる。 経営者はオペレーションが終わったと思い、生産を要求し始める。それまでの作業に費やした時間は、十分な在庫が計画されていなければ、市場の欠乏につながり、神経をすり減らし始める。 しかし、機器がうまく作動しない見積もり困難な時期に入ることもよくあることです。これはテストと微調整の段階です。

これまで困難が生じなかったチームが、「行かない」という決断をすることに驚かされることがある。 すべて、ゼロからの微調整が必要です。 これは、輸送中に位置がずれてしまったものが多いので、理にかなっていると思います。 さらに、機械と機械の間にある要素(コンベヤー、エレベーター、落下装置など……)も問題になることがあります。 新人スタッフが経験を積むには絶好の機会です。 このオペレーションを一時的に支援するために、元スタッフを利用できるようにすることが良い助けとなる。 あなたの専門知識があれば、この段階を短縮することができます。

ただし、一定期間、前の場所で通常より機器の性能が低下することがあるのは、正常なことです。 学習と微調整が必要ですが、それは迅速なポジティブな進化のためであり、それを受け入れる必要があります。

4º. – 製品の承認

最終的には、製造された製品の品質が適切な基準を満たしているかどうかを確認することになる。 これは社内だけの仕事かもしれませんし、サプライヤーも巻き込むかもしれません。 後者は、機器の新しい実装で製造された物品を承認しなければならないことが起こるかもしれません。

最終的な注意:上記のほとんどは、新規にインストールする際に適用することができます。

0 Comments