INDICE

6.- L’INDUSTRIA METALLURGICA IN SCENA

7.- APPLICAZIONI PER UNA NUOVA ERA

6.- L’INDUSTRIA METALLURGICA IN SCENA

Durante il primo terzo del XX secolo, il settore metallurgico si sviluppa e si consolida in modo forte e le aziende che appaiono in questo periodo, saranno quelle che generalmente stabiliscono lo standard durante tutto il secolo. D’ora in poi, intenderemo come industria metallurgica quella che comprende sia le fabbriche che producono contenitori e altri prodotti complementari (coperchi, litografia e verniciatura, preparazione di banda stagnata…) sia i macchinari per questa attività, i materiali e le materie prime.

Questo periodo, che potremmo includere dall’invasione americana di Cuba e delle Filippine (1898) fino all’inizio della seconda guerra mondiale (1939), storicamente non può essere considerato come un’unica tappa, poiché ci sono stati eventi molto significativi con una loro entità, come la prima guerra mondiale, ma nel campo della trama che stiamo considerando, rappresenta un ciclo coerente.

La situazione politica era segnata dall’emergere degli Stati Uniti come grande potenza mondiale e dall’inizio del declino dei grandi stati coloniali europei (Inghilterra, Francia, Germania…), che si confrontavano anche tra loro, dando origine alla Prima Grande Guerra. Da essa uscirà uno Stato Unito già chiaramente convertito nella prima potenza mondiale e un’Europa distrutta e divisa, che sarà il terreno fertile per la prossima guerra europea.

In questo contesto, appariranno nuovi progressi, come il concetto di chiusura in due operazioni, applicato dai fratelli Ams nel 1907.

Sorgono aziende metallografiche che, basandosi sulle conoscenze del periodo precedente e su quelle recenti che si stanno incorporando, svilupperanno le proprie tecnologie e nuove attrezzature, che trasformeranno questo settore in un’attività leader.

Così nel Nord America nacque la “American Can”. Fu fondata dall’unione della Norton Brothers – già menzionata sopra – con altre sessanta piccole aziende nel 1901, essendo il suo primo presidente Edwin Norton che aveva agito come leader della fusione e la sua sede si trovava a Chicago (Illinois). Più tardi – nel 1904 – Norton lasciò American Can, creando “Continental Can”. Sempre nel 1904, tre aziende di New York si unirono per formare la “Sanitary Can”, che produceva un nuovo contenitore in cui il coperchio era chiuso dal riempimento. In questo modo, si elimina l’operazione – precedentemente eseguita da quest’ultimo – di coprire con una piastra saldata il foro della vecchia copertura posta dal metalgrafo. Questo procedimento ha molto successo e sostituisce gradualmente il vecchio, che in meno di 20 anni scompare dal mercato. Il nuovo tipo di imballaggio è chiamato “sanitario” – o “open top can”, che può essere tradotto come “lattina aperta”.

Oltre a questi, sempre all’inizio di questo secolo, altre importanti aziende come la J.L. Clark Co. (1904) a Rockford, National Can Co. (1904) a Baltirmore, che diventerà una grande multinazionale, U.S. Can (1903) a Cincinati, che diventerà leader internazionale nella produzione di aerosol, MacDonald Mfg. Co. (1911) a Toronto che costruisce eccellenti attrezzature e molti altri. Danno prova del vasto mercato americano che è sempre stato la locomotiva del settore metalmeccanico.

Nel 1921, nel Regno Unito fu fondata un’azienda che sarebbe stata fondamentale per la storia dell’imballaggio metallico in Europa. Quattro vecchie imprese familiari del settore – due dedicate alla stampa in banda stagnata e alla fabbricazione di lattine per biscotti e altre due agli imballaggi di vernice – si unirono per formare la Allied Tin Box Makers Limited, che divenne l’azienda più importante del paese in quel periodo. Questa posizione sarà sempre occupata da lui. Nel 1930 viene quotata in borsa e cambia il suo nome in The Metal Box Company Lted. Tra il 1924 e il 1939, altre undici aziende sono state aggiunte al gruppo. Molte vecchie fabbriche sono state chiuse e sono stati costruiti nuovi impianti di migliore qualità.

Nel 1929 la prima azienda del mercato americano – American Can – fu fondata nel Regno Unito, creando 3 stabilimenti e facendo una forte concorrenza alla Metal Box. Quest’ultimo ha reagito firmando un accordo tecnologico con il suo concorrente americano Continental Can nel 1930. Grazie ad essa, la competitività della M. Box migliora, causando il fallimento del progetto American Can, che sceglie di vendere i suoi impianti alla M. Box e ritirarsi. Da quest’anno è l’unica azienda che offre imballaggi sanitari nel Regno Unito.

Da quel momento l’espansione di M, Box in molto grande. Pronto ha filiali e associati in Africa, Asia, Australia ed Europa. Produce contenitori sanitari, per oli, tipo “linee generali”, e più tardi aerosol, capsule, tappi a corona e bevande. Partecipa anche al mercato della banda stagnata – nel 1935 compra Richard Thomas (RTB) -, della carta, del cartone, dei compositi, dei laminati, eventualmente della plastica, ecc. Tra il 1948 e il 1961 ha creato otto nuovi stabilimenti con la tecnologia più moderna del mondo, grazie anche al rinnovo degli accordi con Continental Can, che oggi è il leader mondiale. Nell’anno 1968, è la data che forse rappresenta il momento di massimo splendore di questa azienda che solo nel Regno Unito e nel mercato dell’imballaggio metallico ha 24 fabbriche. La sua politica aziendale è basata su un servizio clienti di alta qualità, è diventata un’azienda molto popolare e conosciuta tra la gente comune.

Tutte le aziende importanti, oltre a fabbricare contenitori, svilupparono le proprie attrezzature di produzione, grazie da un lato alla scarsa presenza di grandi produttori di macchinari nel settore, ma soprattutto all’esperienza dei metalmeccanici, che erano quelli che potevano apportare continuamente miglioramenti agli impianti, come evidenziato durante la fabbricazione. Ecco perché i grandi produttori di imballaggi come American, Continental, Metal Box, Carnaud… erano anche produttori di macchinari. Anche se c’erano anche produttori di attrezzature come Bliss, Calaghan, Moon, Kircheis… di notevole importanza.

Fare l’imballaggio

Negli anni “20”, le prime aziende di una certa considerazione furono create in Spagna. In realtà, le fabbriche di conserve erano già in funzione molto prima. Così, nel 1850, Gutiérrez de la Concha creò il primo di essi a Logroño (La Rioja), dedicato alle conserve vegetali. Questo è stato seguito da altri, soprattutto in questa zona e in Galizia – la pesca. Ma ora sono già aziende, come Talleres Mecánicos Alonarti, dedicato alle macchine per imballaggio e conserve (1921) a Vigo, Artes Metalgraficas Hispano-Lupcinski -futura G. Llamas – (1923) a Barcellona, Metalgrafica Logroñesa (1924) – che sarà acquistata nel 1962 dalla Cia. Imballaggio internazionale… e molti altri. Con questo, prese forma un business in Spagna che era destinato ad essere fondamentale data l’importanza dell’agricoltura e della pesca del paese.

Cervecería Cuauhtémoc (fondata nel 1890) crea a Monterrey – Messico – nel 1921 un dipartimento, diventato poi un’azienda, dedicato alla fabbricazione di tappi a corona. È così che è nata Famosa (Fabricas de Monterrey SA). Decenni dopo, produrrà contenitori di birra in metallo, seguendo l’evoluzione del mercato. Sempre in Messico, un imprenditore di nome Cayo Zapata Molinero ha creato una piccola azienda dedicata ai prodotti per la pulizia delle scarpe, producendo le proprie confezioni. Poco dopo, come molti altri casi nel mondo, ha visto che il business era nelle barche, dedicandosi completamente a questa attività. Una grande azienda familiare è stata sviluppata nel corso degli anni, essendo oggi una multinazionale stabilita in molti paesi. Nel 1923, Vicente López Resines fondò un’azienda conserviera – Conservas La Costeña – specializzata in peperoncini; quattordici anni dopo creò la sua fabbrica di conserve. Per questi decenni Continental Can è saldamente rappresentata in questo territorio da Continental de Mexico, fornendo una solida tecnologia che migliorerà il livello tecnico dell’industria. Chiudendo il riferimento messicano di questa storia, potremmo anche menzionare aziende vecchie come Industrial Litográfica (1945) o -oggi- vigorose come Envases Universales de México.

*******************

Tornando alla storia dell’evoluzione dell’imballaggio all’inizio del XX secolo, c’era una chiara distinzione tra la fabbricazione di coperchi e fondi da un lato, e la fabbricazione di corpi con montaggio del fondo dall’altro. Coperchi e fondi venivano costruiti su presse sempre più sofisticate, inizialmente con alimentazione manuale delle strisce di banda stagnata. In seguito, sono stati dotati di un alimentatore automatico a foglio intero o a nastro. Intorno al 1922, apparve una nuova apparecchiatura che per rotazione preparava la flangia dei coperchi per l’operazione di chiusura, oltre a poterli impilare uno sull’altro, evitando il problema del montaggio reciproco. Queste macchine erano chiamate arricciacapelli. Erano montati a valle della pressa e di solito ricevevano il movimento da essa. Anche le gommatrici a composto liquido migliorarono in qualità e velocità rispetto al progetto iniziale di J. Brenzinger. Questi contributi hanno aumentato considerevolmente il tasso di produzione dei coperchi.

Nella fabbricazione del corpo cilindrico e la successiva unione con il coperchio (operazione di chiusura), apparivano anche nuovi tipi di macchine e, inoltre, invece di operare in modo isolato l’una dall’altra, venivano unite per formare una catena di montaggio, utilizzando una serie di trasportatori ed elevatori con catene o cinghie e cadute per gravità tra macchine consecutive, il che semplificava il trasporto e il flusso dei contenitori nelle operazioni intermedie.

A quell’epoca, una catena di montaggio era fondamentalmente costituita da una serie di attrezzature che è rimasta praticamente invariata fino ad oggi nella sua sequenza e disposizione, anche se non nelle sue prestazioni. Questi erano:

Cesoie: C’erano due tipi:

– Taglio a ghigliottina. Conosciuti anche come “forbici”, perché usano lo stesso principio di taglio.

– Circolari: Composte da: (a) un tavolo su cui il materiale è stato depositato, e b) una coppia di alberi paralleli che portano una serie di lame circolari che tagliano la lama a mano. Ogni linea era dotata di due macchine, una che tagliava alla lunghezza del corpo del contenitore e l’altra all’altezza del contenitore.

Cesoia a ghigliottina

Bodymakers: conosciuti anche come bodyshapers o agrafadoras. Erano macchine di movimento lineare alternativo, in cui partendo dai corpi tagliati nell’operazione precedente, si eseguiva una serie di operazioni sequenziali su di essi, fino a completare il cilindro. Per fare questo, i corpi venivano trascinati lungo la macchina da un paio di barre dotate di artigli. Queste barre si muovevano avanti e indietro. Le diverse operazioni erano:

– Separazione dei corpi uno ad uno, prendendo ciascuno di essi da un mucchio.

– I bordi che dovevano essere uniti in seguito vengono rifilati e incisi (per mezzo di quattro coppie di punch-dies).

– Piegandoli per configurare entrambi i ganci.

– Decapaggio per facilitare la successiva saldatura.

– Conformazione del corpo di un tamburo, chiamata bigornia, per dargli una forma cilindrica.

– Unire i due ganci e rivettarli insieme.

Queste squadre erano un magnifico esempio dell’uso dei meccanismi.

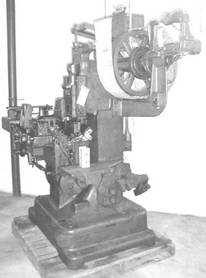

Carrozziere Blis

Saldatrici: i disegni primitivi si stavano evolvendo per diventare una macchina composta da:

– Serbatoio pieno di lega stagno-piombo fusa.

– Rullo d’acciaio montato orizzontalmente, con un profilo approssimativamente sinusoidale, che ruota parzialmente immerso nel bagno di lega fusa.

Il corpo cilindrico del contenitore passava linearmente, trasportato da una catena con dita in forma di pinzette che sfregavano la sua generatrice (quella corrispondente alla zona di giunzione) sul rullo, dove riceveva un contributo di saldatura (lega stagno-piombo).

Tagliasiepi: conosciuto anche come tagliabordi. Hanno leggermente piegato le estremità del corpo, configurando le linguette necessarie per ricevere successivamente i coperchi e facilitare l’operazione di chiusura. C’erano due tipi:

– Per routine (o bobina). È il tipo più antico. Ha fatto le linguette piegando le estremità per l’azione di una routine esterna che agisce su un binario.

– Buffer. Funzionavano formando le ciglia per percussione di un paio di tamponi simmetrici alle estremità dei corpi.

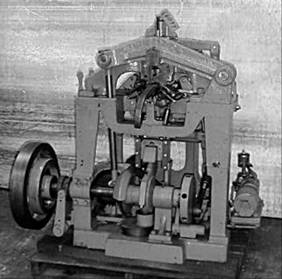

Punzonatrice di tamponi

Macchine di chiusura: Uniscono il coperchio al corpo, utilizzando una coppia di rulli, ognuno dei quali ha una scanalatura diversa, il primo rullo esegue l’operazione di piegatura dell’estremità del coperchio sulla flangia del corpo e il secondo schiaccia questa piegatura, essi agiscono in successione mentre il contenitore ruota. Questo principio è rimasto invariato fino ad oggi, anche se logicamente tali apparecchiature hanno ricevuto una moltitudine di miglioramenti.

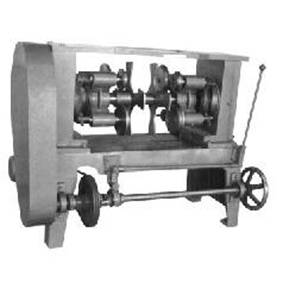

Aggraffatrice automatica

La linea era completata da una serie di ascensori, cadute a gravità e trasportatori per il collegamento tra le macchine, come menzionato sopra, e da un sistema di imballaggio, per mezzo del quale i contenitori venivano introdotti in scatole di cartone o sacchi di carta per il loro successivo trasporto all’impianto di riempimento. In tutta la linea, il corpo è stato mantenuto con il suo asse in posizione orizzontale, tranne in alcuni modelli di cucitrici dove era necessario posizionarlo verticalmente.

Tra i numerosi produttori di linee complete secondo queste caratteristiche, meritano di essere evidenziate due aziende italiane, che divennero nella seconda metà del XX secolo fornitori abituali di piccole e medie imprese europee, che quasi sempre non avevano una propria produzione di macchinari. :

Cevolani, fondata nel 1900 a Bologna, si è specializzata in questo settore, progettando impianti di alta qualità. Con alcuni alti e bassi, ha mantenuto la sua attività durante tutto il secolo. Nel 1999 si è unita al gruppo Pelliconi – produttore di tappi a corona e chiusure in plastica – e ha fatto un ritorno, presentando una gamma abbastanza completa di attrezzature.

A Napoli c’erano laboratori specializzati dedicati a questo lavoro. Dopo la seconda guerra mondiale l’IRI (Istituto per la Ricostruzione Industriale in Italia) li strutturò creando la F.M.I., dedicandosi completamente alla progettazione e costruzione di macchine. Più tardi, nel 1965, si fuse con un produttore di presse – Mecfond – creando la società statale FMI Mecfond, che poi – nel 1980 – divenne parte del gruppo siderurgico Findiser (Italsider). Era il concorrente di Cevolani, con un catalogo di attrezzature molto completo.

C’erano altre varianti di linee, che incorporavano diversi modi di saldare le estremità dei corpi, per formare la cucitura laterale. Invece di fare il giunto per mezzo di due ganci, un’estremità veniva sovrapposta o sovrapposta all’altra in modo piatto e una striscia di lega di stagno-piombo veniva inserita tra le due, e il calore veniva poi applicato per fonderle insieme. Questo tipo di linee lavorava a una velocità inferiore rispetto alle altre e sono state sviluppate principalmente in Europa. Hanno ricevuto il nome generico di linee sovrapposte.

La decorazione delle foglie che inizialmente veniva essiccata in forni statici, nel 1914 dà un grande progresso con l’incorporazione di forni continui. Anche la verniciatura interna, fa un salto di qualità verso l’anno 1920 con l’apparizione delle vernici a base di ossido di zinco.

Le velocità di produzione stavano aumentando. Sempre considerando come riferimento la produzione della confezione da mezzo chilo come quella più usuale, inizialmente – quando la produzione era manuale – era di circa 20 unità/minuto. Alla fine del periodo di tempo a cui ci riferiamo, sono stati raggiunti 250 contenitori/minuto.

L’Europa stava ancora creando il proprio stile di barche. Un esempio molto interessante è stato lo sviluppo in Francia durante questo periodo del tipo di imballaggio “decollage”. La differenza tra loro non stava tanto nella forma, che poteva essere rotonda, rettangolare o ovale (anche se predominava quella non rotonda) ma nel modo in cui si aprivano. Una delle estremità, (il coperchio) invece di essere attaccata al corpo da una chiusura come descritto sopra, è stata saldata al corpo. A questo scopo, una coppia di superfici piane e parallele è stata formata sul bordo del coperchio e all’estremità del corpo. Sulla superficie esterna del corpo è stata applicata la lega di saldatura e una volta unito l’intero gruppo è stato rifuso. La linea di produzione era molto diversa da quella classica.

Lattine da decollare

Le bottiglie “decollage” furono le prime che non avevano bisogno di un classico apribottiglie per la loro apertura, anche se dovevano essere dotate di una piccola chiave di filo per separare il coperchio. Fu un primo tentativo di facile apertura e godette di grande accettazione in Francia, Spagna, Portogallo e Nord Africa. Hanno avuto una lunga vita, dato che hanno continuato ad essere usati nel mercato del pesce in scatola fino agli anni ’70 del XX secolo. La sua scomparsa era legata alla proibizione dell’uso della lega stagno-piombo come saldatore per motivi di salute.

Dati i molti vantaggi offerti dai contenitori metallici, sono emerse rapidamente applicazioni diverse dal riempimento di cibi solidi o pastosi. Così si è sviluppato un mercato molto ampio tra i prodotti alimentari liquidi (oli e simili), pitture, vernici, grassi e altri prodotti industriali.

Alcune caratteristiche di questi contenitori erano diverse da quelle sanitarie, come la necessità di incorporare un bocchettone di versamento o una maniglia per facilitare il trasporto di quelli più grandi. Pertanto, sono apparse linee specializzate, che sono state chiamate “linee generali” per differenziarle dagli imballaggi sanitari. Nel sud dell’Europa, specialmente in Spagna, i contenitori rettangolari sono da allora ampiamente utilizzati per contenere l’olio d’oliva, con una gamma di dimensioni e capacità molto particolari per questo mercato.

Nel 1922, il norvegese Eric Rotheim di Oslo sviluppò una nuova applicazione per gli imballaggi metallici: gli aerosol. Ci volle ancora del tempo per rendere popolare questa idea, ma già durante la seconda guerra mondiale era un mezzo ampiamente applicato dall’esercito americano.

Pressa multipla per piccole operazioni di imbutitura profonda

Un’altra variante di contenitori che emerse durante questo periodo furono quelli ottenuti per imbutitura. Il fondo e il corpo sono stati ottenuti in un unico pezzo in una pressa speciale con una corsa più lunga e doppio effetto. Anche se all’inizio le cadenze erano lente, in futuro avrebbero avuto un grande boom.

Nel 1930, l’industria era sufficientemente sviluppata per tentare un nuovo passo, che alla fine sarebbe diventato molto importante: l’imballaggio delle bevande. Questo significava non solo padroneggiare perfettamente la fabbricazione del contenitore, ma anche avere una gamma di rivestimenti interni adatti che fossero in grado di proteggere il metallo dall’azione del prodotto. La prima lattina ha cercato di imitare la forma della bottiglia, partendo da un corpo cilindrico, un fondo concavo e un coperchio conico. Terminava a forma di ghiandola, che veniva chiusa con un tappo a corona identico a quello usato per le bottiglie.

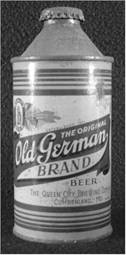

Lattina primitiva per bevande

Sempre nel 1930, la società francese JJ Carnaud ha installato una fabbrica in Marocco. È la prima nel continente africano. È stata creata a Casablanca e, sebbene fosse principalmente dedicata al pesce, produceva anche lattine per altri prodotti alimentari, come le verdure. Più tardi, si stabilirà anche in altri paesi dell’orbita francese, come Tunisia, Algeria, Libano, Senegal, Costa d’Avorio…

All’inizio di questo secolo, il potente gruppo argentino di cereali Burge y Born, seguendo una politica di diversificazione guidata da Alfredo Hirsh, creò una società metallurgica -Centenera- per sostenere la sua attività di frutta confezionata. Questa azienda avrà una lunga vita, collaborando con le multinazionali del settore americano. Sempre in Argentina e nel 1930 Jacobo Liubitch crea Formametal, dedicata all’inizio ai tappi a corona ma che più tardi si specializzerà in aerosol, facendo attualmente parte del gruppo internazionale Ball. Un altro brillante imprenditore – il polacco Ephraim Szuchet – fondò un’altra piccola azienda nel 1949, anch’essa focalizzata sui tappi a corona, che poi ampliò con moderni impianti per contenitori litografati. Queste sono le radici di questa industria in Argentina, che si sarebbe poi sviluppata in un albero frondoso nella seconda metà del secolo.

Anche in altri paesi sudamericani la storia del packaging inizia in questa fase. Questo è il caso del Venezuela, dove Domínguez & Cia. iniziò la sua attività nel 1930. Iniziato nelle lattine, estendendosi in seguito all’imballaggio industriale e poi alle bevande, utilizzando banda stagnata e alluminio come materia prima. Oggi completa la sua attività con la plastica. Un’altra azienda importante – anche se fondata più tardi (1952) – è Envases Venezolanos, che ha goduto dell’assistenza di niente meno che American Can. Funziona una gamma di prodotti simile alla precedente, entrando in questo caso nel ramo del vetro.

7.- APPLICAZIONI PER UNA NUOVA ERA

Le truppe tedesche attraversarono il confine polacco il 1. 9 settembre 1939 L’attacco fu condotto simultaneamente alle frontiere nord e sud del paese, l’opposizione di una trentina di divisioni disponibili non servì a nulla, il 9 di quel mese le armate tedesche erano alle porte di Varsavia. La terribile Seconda Guerra Mondiale era iniziata. Durante questo periodo, dal 1939 al 1945, l’egemonia continentale in Europa fu decisa tra l’URSS e il Terzo Reich, e l’egemonia marittima nell’Oceano Pacifico tra Giappone e Stati Uniti. Il mondo ha impiegato almeno una dozzina d’anni per risorgere da questo caos. Un nuovo ordine mondiale fu definito con il potere diviso tra due blocchi, guidati dal Nord America e dall’Unione Sovietica. La guerra fu un potente stimolo a cercare soluzioni alle difficoltà e ai problemi che l’umanità stava affrontando. Questo periodo di tempo, che va dal 1939 a circa la fine degli anni ’50 o l’inizio degli anni ’60 (a seconda dell’area geografica), sarà un periodo di molti progressi nel settore metallurgico.

In America, una nuova applicazione dell’imballaggio in banda sta prendendo piede. Questa è una lattina per bevande. Aveva già avuto un certo uso nel decennio precedente. Tuttavia, è ora nel 1940, quando emerge con forza propiziata dalle nuove abitudini di consumo. In questo anno, le prime bevande gassate vengono confezionate per la prima volta. Partiamo da una misura già presente sul mercato per l’inscatolamento, con un diametro di 65 mm. (211) e con un contenuto di 1/3 di litro, ma i requisiti di imballaggio sono molto più elevati. Infatti, è una variante del contenitore utilizzato per gli aerosol ma con la particolarità che non ci deve essere in esso, il minimo metallo esposto al contatto con la bevanda perché produrrebbe un rischio di perforazione e alterazione del prodotto. Inoltre, è sempre sotto pressione interna, il che richiede un design speciale del coperchio. Presto la birra e soprattutto le bevande a base di cola ne faranno un uso massiccio.

Le operazioni militari nell’Oceano Pacifico si svolgevano in ambienti malsani su isole con grande vegetazione e clima tropicale. Le infezioni da zanzare e insetti erano comuni tra i militari e la Marina degli Stati Uniti sponsorizzò l’uso di contenitori che rendevano più facile combatterle. Erano capaci di spruzzare il loro contenuto usando un gas come propellente e una valvola di dosaggio. L’uso di aerosol o spray era iniziato. L’invenzione non era nuova come fu il norvegese Eric Rotheim nel 1922 lo scopritore – come precedentemente indicato -, ma è ora di sviluppare la sua fabbricazione in metallo quando il suo uso è popolare. Prodotti per la casa, profumeria, cosmetici … troverebbe in questa soluzione il contenitore ideale. La nuova lattina aveva entrambe le estremità a forma di tappo sferico, adatto a sopportare forti pressioni interne. Anche la cucitura laterale ha cambiato la sua disposizione, alternando zone sovrapposte ad altre zone cucite di circa 12 mm. di lunghezza ciascuna. Questo ha migliorato la loro resistenza alla pressione interna.

Un importante mercato per la banda stagnata dei tempi passati era la fabbricazione di tappi a corona (i tipici “tappi” delle bottiglie di vetro). Durante questo periodo, altri tipi di tappi fatti di questo materiale sono stati introdotti nel mercato, coprendo una gamma molto ampia di diametri. Erano dotati di 4 o più chiodi che permettevano di fissarli sulle filettature della bocca di speciali vasi di vetro. Questi erano i coperchi “twist off” che divennero presto popolari nelle marmellate, nelle salse ecc.

Anche gli imballaggi per usi industriali o domestici non alimentari (imballaggi della “linea generale”) migliorarono con la comparsa di nuove materie prime come i cementi termoplastici per la sigillatura della cucitura laterale (che permetteva la decorazione completa del corpo) o nuovi design come la tripla chiusura.

Questo progresso è stato possibile anche grazie agli sviluppi in altri campi legati a questa industria come:

– Rivestimenti sanitari per applicazioni interne di coperchi e corpi adatti a resistere alle dure condizioni meccaniche nella produzione e alle condizioni chimiche una volta che i contenitori sono riempiti. Erano essenziali per le lattine di bevande.

– Accessori e complementi: Valvole per contenitori tipo aerosol, maniglie e supporti per contenitori industriali, ecc.

– Composti sanitari e guarnizioni per fondi e nuovi coperchi “twist off

– Miglioramenti nell’acciaio di base della banda stagnata, ottenendo qualità e durezze adatte a nuovi usi. “Doppia riduzione” per i coperchi delle lattine di bibite, tempra bassa per la “tripla aggraffatura”, ecc.

L’attrezzatura di produzione ha portato evidenti miglioramenti come:

– Nuova generazione di macchine per la stampa della banda stagnata su buste rotative, che sostituirono le primitive presse piatte.

– Cesoie automatiche per le linee di montaggio, che combinavano in un’unica macchina l’alimentazione del foglio e i due tagli.

– Cesoie a ghigliottina in “zigzag” di strisce per la fabbricazione di coperchi per salvare la superficie di banda stagnata.

– Aumento della velocità nelle presse per tappi e miglioramento della sicurezza.

– In Francia – Carnaud – e all’inizio di questo periodo, apparve per la prima volta una nuova macchina che, posta dopo la saldatrice e alimentata con corpi lunghi, li tagliava in due o tre parti, permettendo di raddoppiare o triplicare la velocità di produzione. Può essere utilizzato per contenitori di altezza ridotta e significa un aumento molto importante della velocità della linea di produzione. Questa attrezzatura trovò rapidamente delle repliche in altri produttori e diffuse il suo uso sotto il nome di “body splitter”.

Separatore di corpi o divisore di corpi Carnaud

È stato un periodo positivo per il settore, caratterizzato dall’apertura di nuovi mercati che ha portato a un aumento molto grande del fatturato. Forse questa industria ha vissuto in quegli anni il suo periodo d’oro con un’espansione spettacolare. Le aziende più forti sono cresciute e si sono espanse fuori dai loro paesi di origine e ne sono state create di nuove. La lista sarebbe lunga, ma citeremo per esempio: “Toyo Sikan” in Giappone, i gruppi Continental e Americen Can in Nord America, Centenera, Dominguez. Zapata in America Latina, Metal Box, Carnaud, Schmalbach-Lubeca, T&D, PLM in Europa e molti altri.

Nel 1948, Ferembal inaugura a Nancy (Francia) nuovi impianti di eccellente qualità. Questa azienda, che ha iniziato la sua attività nel 1931, ha accelerato la sua crescita in quel periodo, raggiungendo più fabbriche in Bretagna, Lorena, Piccardia, Sudoeste e ….. La sua storia è intessuta di tappe successive di fusioni, alleanze, vendite parziali… finché, alla fine del secolo, fu venduta al gruppo Impress (Paesi Bassi). Ha sempre occupato una posizione di primo piano nell’industria conserviera in Francia.

Anche Cebal, Pechiney, Frampac… e altri, che compongono il settore metallurgico francese, si sono evoluti in questo periodo. Sarebbe obbligatorio parlare di più di loro, ma non lo facciamo a causa della brevità di questa storia.

Nel 1952, un ex fabbricante di utensili in banda stagnata – Robert Bindschedler – che iniziò la sua attività nel 1911 a Massilly – nel sud della Borgogna – trasformò la sua industria, dedicandosi alla manipolazione, stampa e vendita di banda stagnata. Sviluppa allora un nuovo gruppo industriale, sotto il nome di “Massilly”. Concentra la sua attività, oltre all’inscatolamento, su aerosol e capsule. Cerca la tecnologia per la fabbricazione di quest’ultimo, alleandosi con la società americana Anchor – Hocking nel 1962. È un’azienda a vocazione internazionale e presto crea centri di produzione in diversi paesi europei. La Spagna negli anni settanta, l’Inghilterra, l’Italia e la Svizzera negli anni ottanta. Questo è il caso di 9 paesi europei e di due paesi africani – Sudafrica e Ghana. Si stabilisce in Nord America – Ontario, Canada – nel 1996 e da lì offre la sua attività nel competitivo mercato americano.

In Cile e negli anni “50”, Envases Orlandini, in questo decennio raggiunge un importante sviluppo nella fabbricazione di contenitori di tipo “linee generali”. Fondata trent’anni fa da un imprenditore agricolo, che aveva bisogno di lattine per confezionare i suoi oli d’oliva, ora completa la sua gamma di prodotti. Altre industrie in questo paese iniziano il loro viaggio in questo periodo. Cheem Chilena, Inesa, Envases Cerrillos… Nelle conserve di frutta, Pentzke, che risale all’inizio del secolo, produce le proprie confezioni.

Nel 1957 si iniziò a produrre contenitori utilizzando l’alluminio come materia prima. Fino ad allora, la banda stagnata aveva regnato sovrana nell’industria. Da allora in poi, dovrà dividere il mercato con questo metallo. Nell’America del Nord – dove iniziò il suo uso – e nell’Europa del Nord prese presto una buona parte del business, mentre il resto rimase scarsamente fedele alla banda stagnata. Da allora, il consumo di entrambe le materie prime ha seguito le fluttuazioni dei loro prezzi.