SOMMARIO

Alcuni criteri e raccomandazioni per la costruzione di diversi tipi di stampi per contenitori imbutiti.

PREAMBOLO

Nell’ambito dell’industria metallurgica, la produzione di imballaggi tipo salsiccia è forse la tecnica più affidabile e conveniente. Il suo uso risale all’inizio di questa industria, anche se ha sempre sofferto la limitazione della ridotta gamma di formati disponibili, poiché il modo in cui viene fabbricato costringe a preparare un’attrezzatura specifica per ogni dimensione di lattina.

Ci sono diverse opzioni per la produzione di imballaggi per salsicce. Il più recente è il cosiddetto DRD, progettato per barche con un’altezza elevata in relazione al loro diametro. Abbiamo già trattato questa modalità di funzionamento in altri lavori su questo sito, quindi non ci addentreremo di nuovo in questo argomento.

In queste linee ci concentreremo sui contenitori di altezza ridotta, specialmente sulle due varianti della loro fabbricazione e sulle caratteristiche degli strumenti necessari.

MODI DI LAVORARE

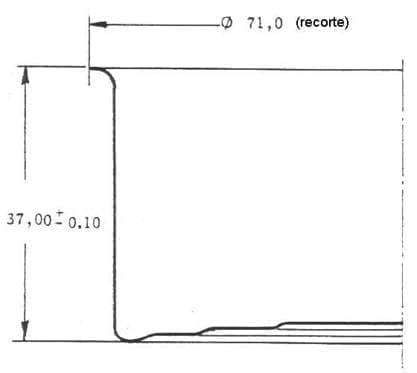

Intendiamo come contenitori di poca altezza, quelli che lo stesso è approssimativamente uguale o più piccolo della metà del suo diametro. Così, per esempio, il contenitore che prenderemo come riferimento in questo articolo, quello che appare nel disegno nº 1, sarebbe un caso limitato all’interno di questo gruppo.

Questi contenitori possono essere ottenuti in una sola operazione di imbutitura, anche se è possibile optare per una seconda operazione per tagliare il materiale in eccesso, o per includere quest’ultimo nella stessa operazione di imbutitura.

Quindi ci sono due modi di lavorare per questi tipi di barche, in installazioni a funzionamento singolo o doppio. Per il suo studio, prenderemo come esempio il contenitore RO 65 x 37, le cui dimensioni esterne finali sono riportate nel disegno nº 1.

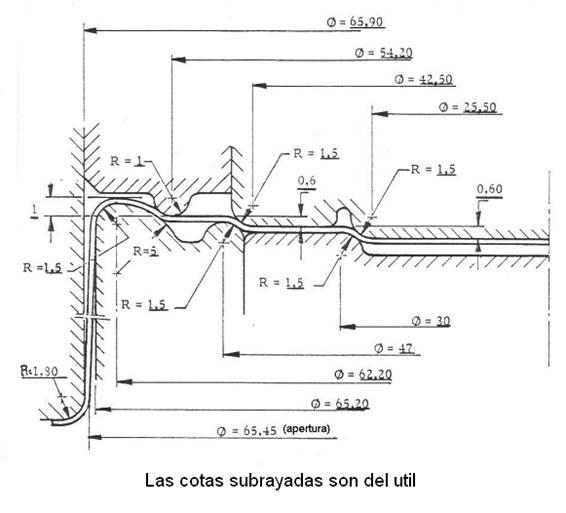

Sia che il processo avvenga in due operazioni o in una, il nucleo dello stampo di formatura ha le stesse dimensioni, poiché sono quelle che danno forma al contenitore. Nel disegno nº 2 le stesse sono indicate per la barca che abbiamo preso come riferimento.

Disegno nº 2: Misure delle parti per modellare il contenitore

Le dimensioni che appaiono nel disegno nº 2, corrispondono tutte alle parti dello strumento, che appaiono sottolineate, tranne il diametro dell’apertura o bocca del contenitore, che è una misura di lattina. I pezzi che danno forma al contenitore sono fondamentalmente tre, il punzone sul suo lato interno, il centro della matrice e il centro del punzone.

Nonostante le dimensioni uguali della parte che forma il contenitore nei due possibili processi di fabbricazione, ci sono differenze sostanziali nel design degli stampi in entrambi i casi. Guardiamo queste differenze.

IN DUE OPERAZIONI

Quando l’imballaggio è finito in due operazioni, il compito svolto da ogni operazione è:

– 1a operazione: tagliare il disco di materiale da una striscia piatta, imbottire e modellare il contenitore.

– 2a operazione: Tagliare l’anello di materiale in eccesso sul bordo della lattina, ha un bordo irregolare a causa dello stiramento non uniforme del metallo. Questi sono sempre più alti nella direzione della laminazione nell’acciaieria.

Concepire la fabbricazione in due operazioni significa semplificare la progettazione degli stampi in entrambe le operazioni, anche se è necessario avere due presse e i loro elementi di collegamento, e quindi più spazio fisico nell’edificio industriale.

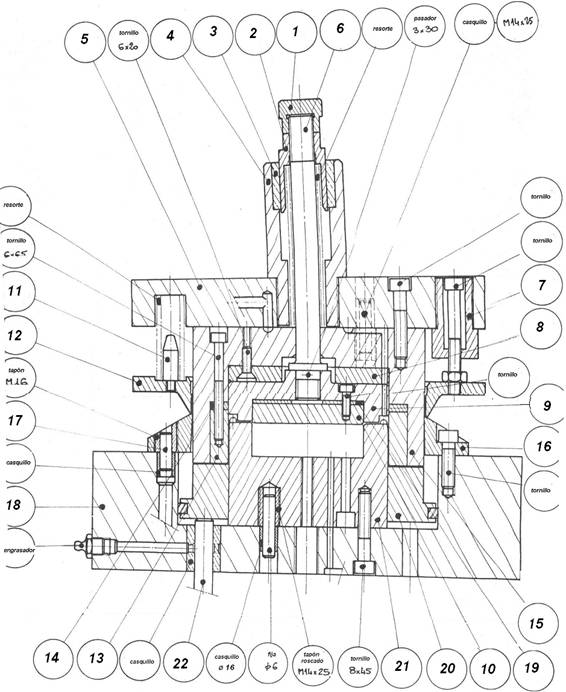

L’utensile di 1a operazione è costituito essenzialmente da una coppia di punzoni e lame da taglio – parti 15 e 16 del disegno n. 3 – e dai centri di punzoni e matrici che modellano il contenitore – parti 9 e 21 del disegno – . In questo design, il centro del punzone – n. 9 – funge anche da espulsore del contenitore alla fine del processo. Queste parti possono essere rese più sofisticate migliorando le loro prestazioni, come nel caso del punzone da taglio, che a sua volta consiste di tre parti: il punzone da taglio stesso – 9 -, l’anello interno che forma la parete del contenitore – 13 -, e lo spessore – 14 -. Quest’ultimo permette di affilare il tagliente del punzone senza dover rifare l’interno del punzone regolando l’altezza dello spessore dopo ogni affilatura.

Disegno nº 3: Fresa 1a operazione – taglio e disegno.

L’attrezzatura si completa con il portabanda – nº 12 – e le sue parti complementari, le piastre di base – 5 e 18 – , il porta punzoni – 4 e contigui, – e il sistema di pressione inferiore. Di quest’ultimo, solo il pezzo nº 22 è visibile nel disegno, il resto sarebbe in un piano inferiore e per la sua semplicità se ne è rinunciato per problemi di spazio.

Si deve anche aggiungere uno spessore – No. 8 – per regolare la posizione del centro del punzone quando il tagliente del punzone viene rettificato, influenzando così l’altezza del punzone. L’utensile è finito con le molle, i perni, le spine, ecc. necessari per assicurare le loro azioni, l’allineamento delle parti e il funzionamento.

Il 2° strumento operativo è semplicemente un gruppo coltello punzonatore-tagliatore, completato da un sistema di alimentazione del contenitore nella posizione corretta. La lattina viene evacuata attraverso il coltello, per il quale la parte inferiore dello stampo è cava al centro. Non riteniamo necessario presentarne un disegno data la sua semplicità.

IN UN’OPERAZIONE

Quando scegliamo di finire l’imballaggio in un’unica operazione, l’azione di rifilatura deve essere incorporata nell’operazione. Per questo motivo è necessario dotare l’utensile di un doppio effetto, che permette, alla fine della corsa del carrello della pressa, la rifilatura del materiale in eccesso.

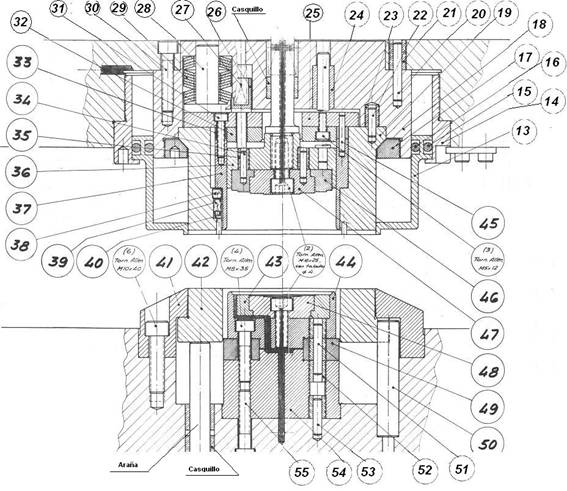

A questo scopo, oltre alle parti responsabili del taglio iniziale e della successiva trafilatura – punzone, coltello e matrice e centri di punzonatura -, altre nuove parti vengono aggiunte alla matrice per svolgere l’azione finale di rifilatura. Quest’ultimo si ottiene con l’incorporazione di un secondo tagliente interno nel punzone, che agisce come una lama mobile, operando su un punzone fisso posizionato sotto il centro della matrice. Una matrice di questo tipo è mostrata nel disegno n. 4, che ora descriveremo più in dettaglio.

Disegno n. 4: Stampo in un’unica operazione, taglio, disegno e rifilatura

In questo disegno abbiamo rinunciato alla parte superiore del punzone – portapunzoni – e alla parte inferiore della matrice – sistema di pressione – per semplificare il disegno, ma bisogna tener conto che sono essenziali e quindi è necessario averli.

Il punzone è formato da due pezzi base, nº 19 e 37 del disegno, il 37 è la parte interna del punzone, che forma la parete esterna del corpo del contenitore. Entrambe le parti, in posizione di riposo, sono a filo in alto e in basso. A questo scopo, sulla parte n. 37 agisce un sistema di pressione flessibile di grande potenza, ottenuto dall’azione di una serie di rondelle coniche elastiche, parte n. 29. Questo ha un doppio effetto sulla confezione. In questo modo, al momento del taglio e della trafilatura, entrambi i pezzi 19 e 37 lavorano insieme e a livello, mantenendo il metallo ben controllato con l’aiuto dell’anello di spianatura nº 42. Negli ultimi millimetri della corsa del carrello della pressa, il pezzo 37 viene fermato dal pezzo 49, situato sotto il centro dello stampo. Questo pezzo 49 è un punzone fisso che colpisce il bordo interno del pezzo 19, provocando il taglio dell’anello di materiale in eccesso. A questo punto la parte 37 ha superato l’azione delle rondelle elastiche e tramite la parte 25 ha fatto un arresto solido con la piastra superiore 18.

L’assetto si solleva spinto dalla stiratrice 42 e viene successivamente espulso dai piccoli espulsori 40, alloggiati nel punzone e azionati dalle molle 39. Un buon sistema di uscita del contenitore e di rifilatura dalla verticale dello stampo, verso il canale di scarico, meccanico o pneumatico, deve garantire che non ci sia pericolo che la corsa successiva della pressa “prenda” la rifilatura.

Il dado si completa come è logico con un’altra serie di pezzi, come ad esempio:

– i centri del punzone e della matrice che formano il fondo del contenitore,

– il piedino esterno, che in questo caso è azionato pneumaticamente

– sistema di pressione inferiore – ragni-.

– circuito d’aria pressurizzato per l’azionamento del battistrada del nastro

– sistema del foro di evacuazione dell’aria intrappolata

– porta-punzoni

– boccole, perni, fissi, colonne di guida, ecc.

Il punzone di rifilatura inferiore – 49 – può essere realizzato con il tagliente su entrambi i lati, per prolungarne la vita. Il design presentato nel disegno permette di smontare il punzone superiore senza dover abbassare la matrice della pressa. Per fare ciò, è sufficiente smontare il portabanda allentando il pezzo 14 per mezzo di una chiave speciale, poiché questo pezzo è filettato alla piastra superiore, e una volta estratto, fare la stessa operazione con il pezzo 17, anch’esso fissato per filettatura sul pezzo 18. Per assicurare un buon fissaggio, il contatto tra 19 e 17 avviene per mezzo di una superficie conica.

Una volta smontato il punzone 19, è possibile molare i suoi bordi di taglio. Quando questa parte perde altezza, anche il labbro inferiore della parte 37 deve essere regolato. In questo caso, per mantenere costante l’altezza del contenitore, lo spessore dello spessore 32 deve essere ridotto della stessa quantità.

A causa della precisione richiesta a questo stampo, quando si esegue il doppio taglio, la costruzione dello stampo è di alta precisione e deve naturalmente essere un utensile con colonne di guida.

Per separare i contenitori dagli anelli di rifilatura, è necessario avere all’uscita della pressa una sezione a caduta per gravità di aste sottili e separate, che permettono il passaggio della rifilatura. A volte i ritagli arrivano al trasportatore di imballaggio, e per eliminarli completamente, una possibile soluzione è quella di posizionare un trasportatore intermedio un po’ più alto, e lasciare uno spazio tra i due trasportatori. Il passaggio dei contenitori da un trasportatore all’altro avverrà per gravità, sostenendo i contenitori solo per la loro flangia per mezzo di due aste rotonde. Affinché il sistema funzioni correttamente, bisogna assicurarsi che tutte le lattine arrivino a questo punto a faccia in su, il che è facile da fare usando un sistema a monte di “porte” di smistamento, come quelle usate nelle tramogge degli alimentatori vibranti.

0 Comments