Nell’industria della produzione di lattine, la pressa di trafilatura e il sistema di lubrificazione degli stampi svolgono un ruolo cruciale nella produzione di lattine di alta qualità. La corretta manutenzione di questi sistemi è essenziale per evitare difetti e garantire il regolare svolgimento del processo produttivo. Questo articolo illustra l’importanza della manutenzione del sistema di lubrificazione delle presse e degli stampi e mette in evidenza i fattori comuni che, se non gestiti correttamente, possono contribuire alla formazione di difetti.

Sistema di lubrificazione per presse e stampi

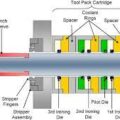

La pressa per tazze è una macchina di grandi dimensioni che taglia dischi circolari da fogli di alluminio e li modella in tazze. Queste tazze passano poi attraverso una serie di carrozzerie, dove vengono modellate in lattine. Durante questo processo, noto come processo di trafilatura e stiratura, la lattina deve essere lubrificata per ridurre il calore di attrito. Il sistema di lubrificazione degli stampi garantisce l’applicazione di un film sottile ma uniforme di lubrificante su ciascun lato del nastro laminato, consentendo al metallo di scorrere agevolmente sulle superfici degli utensili durante i processi di formatura.

Importanza della manutenzione del sistema di lubrificazione

- Qualità della coppa: il sistema di lubrificazione svolge un ruolo importante nel controllo della qualità della coppa, comprese le rughe e le alette. Un sistema di lubrificazione correttamente mantenuto assicura che il metallo scorra senza problemi durante il processo di formatura, riducendo le possibilità di difetti.

- Lubrificazione degli stampi: una corretta lubrificazione degli stampi è essenziale per evitare un’usura eccessiva delle superfici degli utensili. Una lubrificazione inadeguata può aumentare l’attrito, danneggiare gli stampi e causare difetti nei barattoli finiti.

- Riduzione dei tempi di inattività: la manutenzione regolare del sistema di lubrificazione degli stampi e delle presse a cavare contribuisce a ridurre al minimo i tempi di inattività e a migliorare l’efficienza produttiva complessiva. Prevenendo i difetti e garantendo il regolare svolgimento del processo produttivo, le aziende possono risparmiare tempo e risorse.

Fattori comuni che contribuiscono ai difetti delle lattine

- Lubrificazione inadeguata: una lubrificazione insufficiente può causare un aumento dell’attrito tra le superfici degli utensili e il metallo, con conseguenti difetti nei barattoli finiti. Un controllo e una manutenzione regolari del sistema di lubrificazione possono aiutare a prevenire questi problemi.

- Usura degli utensili: con il tempo, le superfici degli utensili della pressa e dello stampo di imbutitura possono usurarsi e causare difetti nelle lattine finite. L’ispezione e la sostituzione regolare degli utensili usurati possono contribuire a mantenere la qualità delle lattine prodotte.

- Geometrie e altezze inadeguate degli stampi: lo spessore e il tipo di metallo da formare determinano la geometria degli stampi di montaggio. Se le geometrie e le altezze degli utensili non sono regolate correttamente, possono verificarsi difetti nei barattoli finiti. Un controllo e una regolazione regolari delle impostazioni degli utensili possono aiutare a evitare questi problemi.

Conclusione

La corretta manutenzione del sistema di lubrificazione di stampi e presse è fondamentale nell’industria conserviera. Assicurando una lubrificazione adeguata, ispezionando e sostituendo regolarmente gli utensili usurati e regolando, se necessario, le geometrie e le altezze degli utensili, le aziende possono produrre lattine di alta qualità con un numero minimo di difetti. Questo non solo migliora l’efficienza produttiva complessiva, ma contribuisce anche a mantenere una forte reputazione di qualità nel competitivo mercato della produzione di lattine.