Dans l’industrie de la fabrication de boîtes de conserve, la presse à étirer et le système de lubrification de l’outil jouent un rôle crucial dans la production de boîtes de qualité supérieure. Une maintenance adéquate de ces systèmes est essentielle pour éviter les défauts et garantir le bon déroulement du processus de fabrication. Cet article traite de l’importance de la maintenance du système de lubrification des presses d’emboutissage et des matrices, et met en évidence les facteurs communs qui peuvent contribuer aux défauts des boîtes de conserve s’ils ne sont pas correctement gérés.

Système de lubrification pour presses et matrices

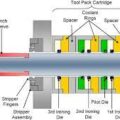

La presse à godets est une grande machine qui permet de découper des disques circulaires dans des feuilles d’aluminium et de les façonner en godets. Ces gobelets passent ensuite par une série de carrossiers, où ils sont façonnés en canettes. Au cours de ce processus, connu sous le nom de processus d’étirage et de repassage, la canette doit être lubrifiée pour réduire la chaleur de friction. Le système de lubrification de la filière garantit l’application d’un film mince mais uniforme de lubrifiant sur chaque face de la bande laminée, ce qui permet au métal de s’écouler en douceur sur les surfaces de l’outil au cours des processus de formage.

Importance de la maintenance des systèmes de lubrification

- Qualité du gobelet : le système de lubrification joue un rôle important dans le contrôle de la qualité du gobelet, notamment en ce qui concerne les plis et les ergots. Un système de lubrification correctement entretenu garantit que le métal s’écoule en douceur pendant le processus de formage, ce qui réduit les risques de défauts.

- Lubrification des matrices : une lubrification correcte des matrices est essentielle pour éviter une usure excessive des surfaces de l’outil. Une lubrification inadéquate peut augmenter les frottements, endommager les matrices et provoquer des défauts dans les boîtes finies.

- Réduction des temps d’arrêt : l’entretien régulier du système de lubrification de la matrice et de la presse à creuser permet de minimiser les temps d’arrêt et d’améliorer l’efficacité globale de la production. En prévenant les défauts et en assurant le bon déroulement du processus de fabrication, les entreprises peuvent gagner du temps et économiser des ressources.

Facteurs courants contribuant aux défauts des boîtes de conserve

- Lubrification insuffisante : une lubrification insuffisante peut entraîner une augmentation de la friction entre les surfaces de l’outillage et le métal, ce qui se traduit par des défauts dans les boîtes finies. Un contrôle et un entretien réguliers du système de lubrification peuvent contribuer à prévenir ces problèmes.

- Usure de l’outillage : avec le temps, les surfaces des outils de presse et de la matrice d’emboutissage peuvent s’user et provoquer des défauts dans les boîtes finies. L’inspection régulière et le remplacement des outils usés peuvent contribuer à maintenir la qualité des boîtes produites.

- Géométries et hauteurs d’outillage inappropriées : l’épaisseur et le type de métal formé déterminent la géométrie de l’outillage de la matrice de montage. Si les géométries et les hauteurs des outils ne sont pas correctement ajustées, des défauts peuvent apparaître dans les boîtes finies. Une vérification et un ajustement réguliers des réglages de l’outillage peuvent contribuer à éviter ces problèmes.

Conclusion

La maintenance correcte du système de lubrification de la matrice et de l’outil de pose est cruciale dans l’industrie de la fabrication de boîtes de conserve. En veillant à une bonne lubrification, en inspectant et en remplaçant régulièrement les outils usés et en ajustant la géométrie et la hauteur des outils si nécessaire, les entreprises peuvent produire des boîtes de conserve de haute qualité avec un minimum de défauts. Cela permet non seulement d’améliorer l’efficacité globale de la production, mais aussi de maintenir une solide réputation de qualité sur le marché concurrentiel de la fabrication de boîtes de conserve.