Nell’ultimo decennio, la riduzione del peso delle lattine per alimenti in tre pezzi non era realmente progredita a causa del problema delle rughe delle lattine durante le operazioni di aggraffatura. Per affrontare questo problema, la Research Association for Steel Application Research (FOSTA), con sede a Düsseldorf (Germania), ha commissionato un progetto di ricerca che è stato condotto presso l’Istituto Fraunhofer per le macchine utensili e la tecnologia di formatura (IWU) a Chemnitz (Sassonia), insieme a partner industriali.

Sebbene il problema delle rughe durante l’aggraffatura delle lattine sia stato il fattore principale che ha limitato un’ulteriore riduzione delle dimensioni, è stato riconosciuto che se il processo di aggraffatura fosse stato ottimizzato, il potenziale per ridurre ulteriormente le dimensioni delle lattine a tre pezzi sarebbe stato significativo.

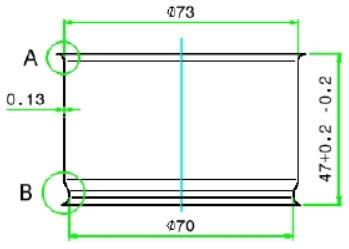

Per le indagini, sono state selezionate lattine in banda stagnata a tre pezzi di 70 mm di diametro con le geometrie di chiusura standard OIII di SEFEL, poiché sono comunemente utilizzate nell’industria della produzione di lattine. Il materiale standard attualmente utilizzato per queste lattine per alimenti ha le estremità con una durezza di TH550 e uno spessore di 0,17 mm. Nell’ambito del progetto, sono stati studiati cinque diversi materiali del coperchio. La banda stagnata con una durezza di TH550 e uno spessore ridotto di 0,15 mm è stata studiata come riferimento. Sono stati esaminati quattro materiali con uno spessore di 0,15 mm e resistenze alla trazione superiori nell’intervallo di 600N/mm² e 650N/mm², con sollecitazioni variabili tra il 2 e il 10% fino al punto di rottura.

Analisi di processo mediante simulazione agli elementi finiti

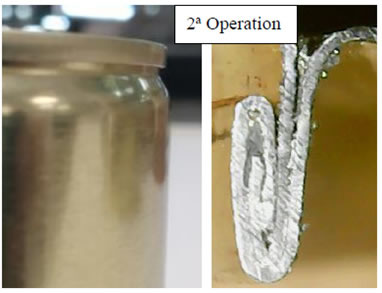

La sigillatura a rullo è divisa in due fasi: la prima operazione di sigillatura e la seconda operazione di sigillatura. Il profilo del rullo per la prima operazione – che ha una geometria completamente diversa da quella della seconda operazione – ha un’influenza considerevole sul comportamento delle rughe alla chiusura.

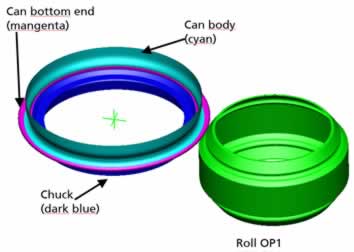

Fig. 1 Modello di chiusura con astrazioni del modello

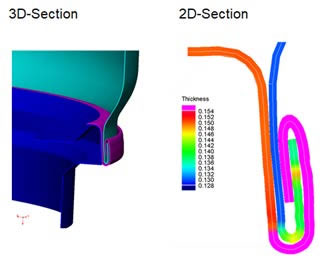

Fig.2 Risultati dopo la simulazione di chiusura

Pertanto, è stata effettuata un’analisi agli elementi finiti (FEA) per identificare i principali fattori e le cause del raggrinzimento durante la prima operazione di sigillatura (vedi figure 1 e 2) utilizzando il pacchetto software PAM-STAMP di ESI Group.

Una delle principali influenze è la relazione tra la durezza del materiale e la geometria del rullo. Di conseguenza, sono stati analizzati diversi profili di rulli per minimizzare l’altezza delle rughe durante la simulazione FEA. Questo ha permesso di ottimizzare il profilo del rullo per ridurre al minimo le rughe durante la sigillatura di tutte le estremità ad alta resistenza. I partner industriali del progetto hanno prodotto il profilo del rullo ottimizzato e lo hanno testato su diverse macchine aggraffatrici. Tre produttori di aggraffatrici e un produttore di lattine hanno condotto prove industriali con i nuovi e vecchi profili di rulli per la prima operazione di aggraffatura.

Test industriali in AUXILIAR CONSERVERA

Questa sezione riguarda la sperimentazione industriale del conservificio Auxiliar Conservera (AC).

Dopo sessant’anni come produttore di imballaggi metallici, AC è una delle aziende più esperte nell’industria conserviera in Europa, offrendo soluzioni a più di 500 aziende in tutto il mondo, dalle grandi multinazionali alle piccole conserviere.

Lavorare per migliorare la vita delle persone sviluppando sistemi che conservano il cibo nel modo più sano ed ecologico li incoraggia ad innovare costantemente e ad offrire nuovi formati e brevetti. Questa è la chiave che ha permesso loro di continuare a crescere ed espandere i loro processi a livello internazionale.

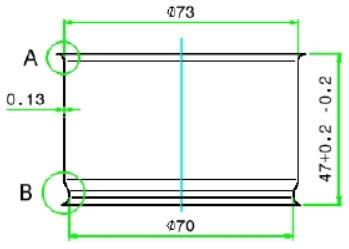

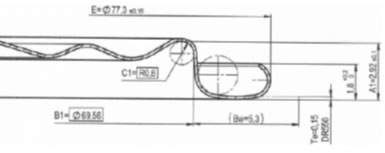

La figura 3 mostra i componenti iniziali. Sono stati prodotti dal partner del progetto. La parte inferiore è stata sigillata in AC.

FIG 3: Componenti di tenuta

FIG 3: Componenti di tenuta

Produzione AC

FIG 4: Lattine nella macchina AC

FIG 5: Campioni di lattine sigillate

Le figure 4 e 5 mostrano campioni di alcune delle lattine prodotte durante i test per ottenere i valori ottimali di aggraffatura del Sefel 0III.

Analisi delle rughe

Le rughe sono le increspature che si formano all’estremità del gancio del coperchio durante la sigillatura. La percentuale di grinze è definita come la percentuale della dimensione della grinza rispetto alla dimensione totale del gancio. Come massimo, abbiamo fissato un tasso di rughe accettabile del 30%.

FIG 6 Risultati in Op1

FIG 7: Risultati in OP2

Nelle immagini della sezione delle due operazioni di sigillatura vediamo che abbiamo un’ottima conformazione della doppia guarnizione nella prima operazione. Dopo la stiratura nella seconda operazione abbiamo una chiusura ben formata e senza grinze per tutti i materiali del coperchio testati.

FIG. 8 Copertura TH650 – nessuna grinza dopo OP2

FIG. 9: coperchio SF650 – nessuna grinza dopo OP2

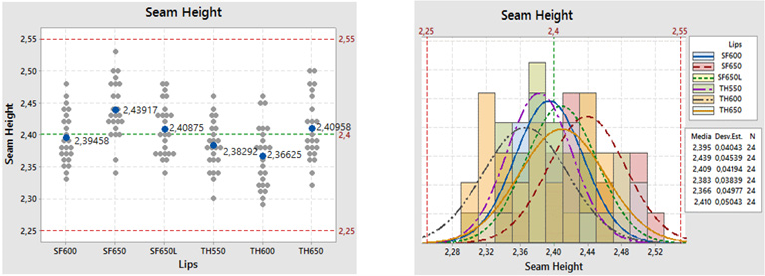

Parametri geometrici della doppia guarnizione

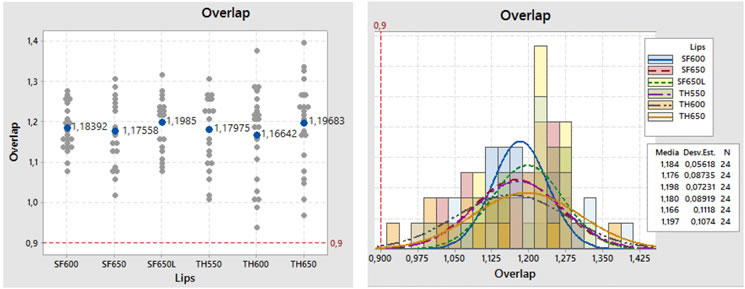

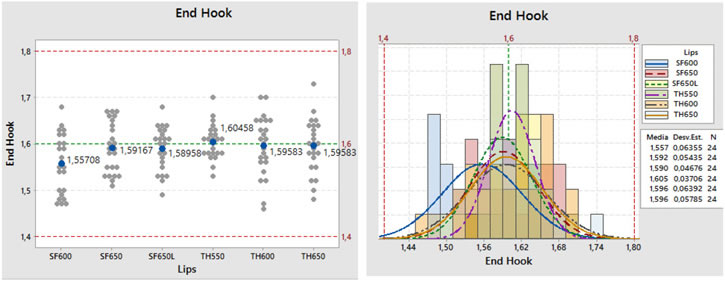

La valutazione dei parametri critici di chiusura è stata eseguita su 24 campioni per ogni specifica di materiale.

Il grafico mostra che abbiamo valori molto simili tra i due estremi. Abbiamo un buon raggruppamento dei dati, ma con un approccio molto vicino al limite superiore.

FIG 10 : Altezza del giunto

Per tutte le chiusure abbiamo tutti i valori al di sopra del limite inferiore di accettazione. I dati hanno una variazione molto alta, specialmente nel caso dei materiali TH.

Il raggruppamento dei dati per il gancio di copertura è buono. In termini di processo, notiamo che è incentrato sul nominale.

Test di porosità

Per questo test, le cuciture sono immerse in una soluzione di solfato di rame per un minuto. Dopo questo, cercate le macchie di ruggine, che indicano che questi punti non sono stati coperti dalla vernice, a causa dei giunti spazzolati.

FIG 13. Test di porosità

FIG 14. Miniseam dopo il test di porosità

Tutte le lattine testate di tutti i tipi di materiale hanno superato i controlli di porosità.

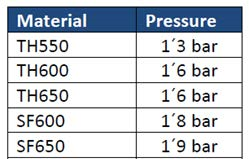

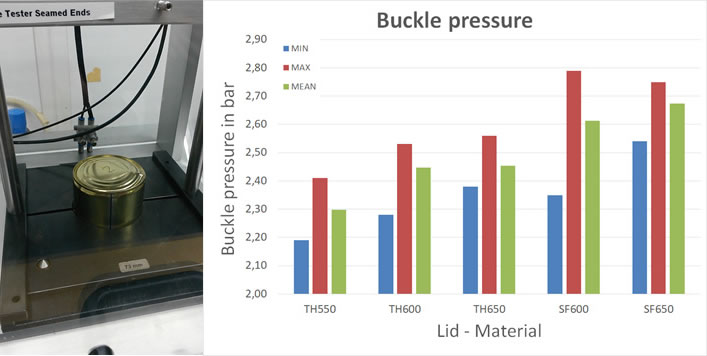

Test di pressione

I primi test di Pandeo sono stati effettuati. Questo test deriva dai processi di sterilizzazione dei barattoli di cibo sigillati in autoclave. La lattina, sigillata su entrambi i lati, è bloccata in un supporto e analizzata sotto una pressione costantemente crescente per determinare a quale pressione si verificano perdite o deformazioni inaccettabili.

FIG 15 Prova di deformazione

La conclusione di questo test è che tutti i materiali a più alta resistenza hanno un potenziale di miglioramento pur mantenendo gli stessi requisiti funzionali. Da questo campione si può ancora dedurre che i materiali con alta resistenza e alto allungamento hanno un potenziale di miglioramento maggiore per la funzione del componente rispetto ai materiali con puro aumento della forza.

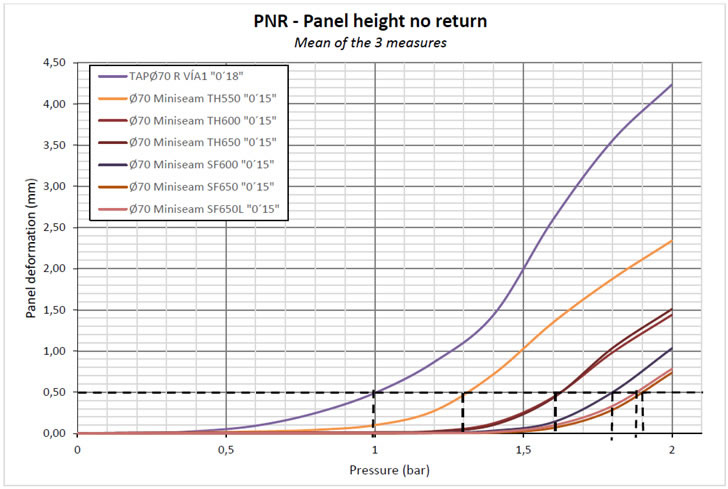

Nel test di pressione PNR, la lattina è bloccata in un dispositivo di compressione. La lattina viene poi caricata passo dopo passo con la pressione interna. Durante questo aumento graduale della pressione, viene registrata la deformazione del punto centrale del coperchio. Dopo ogni misurazione della deflessione centrale sotto carico di pressione, viene registrata la deflessione residua residua del punto centrale dopo il rilascio della pressione. L’obiettivo è di non superare un valore limite – deflessione massima del pannello = 0,5 mm – altrimenti le lattine non staranno saldamente in piedi e appariranno visivamente “gonfiate”.

FIG 16 Dispositivo di prova PNR

Prendendo un riferimento di non ritorno di 0,5 mm, abbiamo bisogno per ogni estremità di una pressione di

Rispetto alla figura 17

Come possiamo vedere nel grafico abbiamo una notevole differenza nella deformazione permanente del pannello dopo alcuni estremi di pressione. Le estremità in materiale SF hanno un eccellente comportamento alla pressione.

Conclusione:

I partecipanti industriali a questo progetto stimano che l’uso di un materiale per tappi con una resistenza di 650 N/mm² e sollecitazioni elevate permetterebbe di ridurre lo spessore del foglio per tappi di 0,02 mm (20 micron), mantenendo la stessa funzionalità. Tuttavia, la conferma di ciò sarà oggetto di futuri test di produzione su larga scala. Le discussioni su questo lavoro sono attualmente in corso con i potenziali partner del consorzio. Per maggiori dettagli su FOSTA e su come ottenere il rapporto completo del progetto, visitate

http://www.stahlforschung.de

Riconoscimento

Il progetto di ricerca IFG 19436 BR / 1237 “Estensione dei limiti di processo per la chiusura senza grinze di coperchi in acciaio inossidabile ad alta resistenza per l’imballaggio” della Research Association for the Application of Steel (FOSTA), Düsseldorf, è stato sostenuto dal Ministero federale dell’economia e dell’energia attraverso la Federazione tedesca delle associazioni di ricerca industriale (AiF) nell’ambito del programma per la promozione della ricerca industriale cooperativa (IGF) sostenuto dal Bundestag tedesco.

Il progetto è stato realizzato presso l’Istituto Fraunhofer per le macchine utensili e la tecnologia di formatura – IWU.

Partner del progetto industriale

- Fornitori di materiale (Thyssenkrupp Rasselstein GmbH, Tata Steel)

- Macchine aggraffatrici (Cantec GmbH & Co. KG, Lanico Maschinenbau Otto Niemsch GmbH, Gebrüder Leonhardt GmbH & Co. KG Blema Kircheis, Ferrum Ltd, per la tecnologia delle conserve)

- Strumenti di chiusura (Maiko Engineering GmbH)

- Produttori di lattine (Canpack SA, Auxiliar Conservera SA, International Packaging Association, Glud & Marstrand A/S)

- Apparecchiatura di misurazione (CMC-Kuhnke GmbH)

- Compositi (Wakol GmbH, Henkel Adhesive Technologies).

0 Comments