SOMMARIO

Nel settore metallurgico-grafico, il riempitore restituisce al produttore l’imballaggio utilizzato per il trasporto e lo stoccaggio dei contenitori. Per svolgere questo compito in modo semplice ed efficace, è conveniente applicare una serie di misure che sono sviluppate in questo articolo.

INTRODUZIONE

I contenitori di metallo sono prodotti di poco valore, poiché sono sempre destinati a contenere qualcosa che è ciò che conta veramente. Pertanto, ciò che in altri può essere una componente trascurabile, in questo settore è di grande importanza. Questo è il caso dell’imballaggio utilizzato per proteggerli e trasportarli. Il suo valore in relazione al costo dell’imballaggio è abbastanza considerevole. Pertanto, la possibilità di riutilizzarli non può essere sottovalutata, al fine di ridurre la loro incidenza nel costo finale delle lattine. Inoltre, c’è il fattore ambientale che obbliga a recuperare questi materiali per essere riutilizzati.

Per questo motivo, gli imballaggi a rendere sono ampiamente utilizzati nell’industria metallurgica. Perciò la gestione e la restituzione di questi materiali sono una parte importante del ciclo di relazione produttore-cliente. Una rapida restituzione dell’imballaggio in buone condizioni al proprietario dell’imballaggio aiuterà significativamente ad abbassare i costi. Al contrario, i ritardi nel rimborso costringono i produttori di imballaggi a comprare più materiali inutilmente, e i costi aumentano quindi senza alcun beneficio da entrambe le parti.

I pacchetti da restituire sono di solito:

– Pallet di legno di contenitori e coperchi.

– Divisori in cartone.

– Copertine di cartone.

Le seguenti sono alcune idee per facilitare la gestione e la restituzione di questi in modo sicuro ed efficiente, senza alcun costo aggiuntivo per il cliente.

Cominciamo col dire che tutti gli imballaggi, una volta disimballati e in attesa di essere restituiti, devono essere conservati lontano da qualsiasi luogo che possa trasmettere odori, tossicità, sporcizia o oli, o che siano a rischio di essere macchiati, perché sarebbero inutilizzabili. Non devono essere conservati all’aperto, esposti alla pioggia o ad altra umidità. È necessario conservarli in un luogo asciutto e adatto.

La loro attenzione deve iniziare prima, la zona di depalettizzazione deve essere pulita e ordinata. In nessun caso i suoi elementi, separatori o pallet devono essere usati come “tappeti” o mezzi per coprire pozze d’acqua o altri liquidi nella zona di imballaggio, esposti alle impronte di persone o veicoli.

MANIPOLAZIONE

Per una corretta manipolazione, devono essere osservate le seguenti regole:

– Maneggiare tutti i materiali con cura.

– Non piegare o strappare i divisori di cartone.

– Non far cadere o urtare i pallet di legno.

– Impilare tutti i componenti restituibili quando si smonta l’imballaggio dei contenitori e dei coperchi.

– Non mischiare imballaggi di diversi fornitori di imballaggi.

– Mantenere i materiali asciutti e puliti.

– Non restituire pellicole di plastica, sacchetti di carta e reggette.

Per ottenere tutto questo, non c’è bisogno di manodopera supplementare, ma solo di un posto per tutto e per mantenere l’ordine nel lavoro. Lo stesso operatore che gestisce il depalettizzatore può, ogni volta che carica un nuovo pallet, smistare gli elementi dell’imballaggio da liberare.

RESTITUZIONE DI PALLET VUOTI

I pallet di legno sono gli elementi più costosi, anche se è vero che sono anche i più frequentemente riutilizzati. Se è previsto uno spazio segnato sul pavimento accanto al depalettizzatore, ogni volta che un pallet viene svuotato di lattine, deve essere messo in questo posto, formando gradualmente una pila. Il carrello elevatore lo sposterà nel magazzino quando avrà una certa altezza. Devono essere conservati nel magazzino in modo tale da poter essere restituiti a tempo debito, come mostrato nella figura 1:

Figura 1: ritorno dei pallet

Saranno raggruppati nel magazzino finché non ce ne saranno abbastanza per completare un carico di ritorno. Durante queste manipolazioni, si deve tener conto di quanto segue:

– Impilateli sempre nella stessa posizione con il lato superiore verso l’alto.

– Impilare con un carrello elevatore fino all’altezza massima consentita dal trasporto di ritorno. Questo è di solito 250 cm. il che significa da 16 a 18 pallet di altezza.

– Non restituire pallet misti di diversi fornitori a un solo fornitore.

RITORNO DEI SEPARATORI

Man mano che i contenitori vengono depalettizzati, i divisori devono essere impilati con cura in modo da formare un’unità ben squadrata. Come ausilio a ciò, un diedro, che può essere fatto di legno o di lamiera, deve essere posto nelle vicinanze del depalettizzatore, in modo che possa essere utilizzato come supporto per impilare i divisori in modo ordinato. Vedere la figura nº 2.

Figura n. 2: dispositivo di impilamento dei distanziatori

Il numero di distanziatori per pallet dipenderà dallo spessore dei pallet, un numero adatto sarebbe di 400 unità/pallet, il che significa un’altezza netta del pallet di circa 1100 mm.

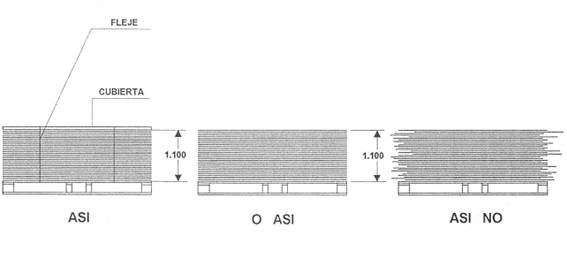

Figura 3: ritorno dei separatori

La figura 3 mostra come i distanziatori dovrebbero e non dovrebbero essere restituiti per evitare di danneggiare i distanziatori. Il primo disegno mostra la soluzione ideale, ben squadrata, protetta con un coperchio e legata. Anche il secondo disegno è una buona possibilità anche se più semplice, sufficiente per brevi viaggi.

Il terzo disegno è come non dovrebbe essere fatto. I divisori impilati in modo improprio provocheranno rotture, piegature e danni agli angoli e ai bordi dei divisori. Questo li costringerà a essere scartati perché causeranno dei blocchi e i contenitori cadranno la prossima volta che verranno usati. È sempre essenziale mantenerli puliti, poiché sono gli elementi che sono in contatto diretto con i contenitori vuoti.

0 Comments