Con l’emergere del lasaldatura elettrica come nuova tecnologia per la saldatura della cucitura laterale dei corpi dei container I “tre pezzi”, divenne evidente la convenienza di proteggere questa saldatura dagli attacchi sia internamente – dall’azione del prodotto contenuto – che esternamente – umidità e ambiente.

Per la protezione interna, è stata inizialmente sviluppata una tecnica basata sull’applicazione di una vernice liquida immediatamente dopo la saldatura. È stato poi polimerizzato facendo passare il contenitore in un forno a configurazione lineare. Questa applicazione può essere fatta in due modi diversi: a) per mezzo di un rullo di feltro impregnato di vernice; b ) atomizzando la vernice con una piccola pistola a spruzzo. In entrambi i casi è stato necessario diluire la vernice con un solvente in modo che avesse la giusta viscosità.

Questa tecnica non era facile da usare e richiedeva attrezzature ausiliarie – cappe, estrattori, condotti, filtri… – per ridurre la contaminazione dell’ambiente, cosa che non sempre si otteneva. Gradualmente fu sostituito da una nuova forma di protezione: la polvere elettrostatica. Questo non era nuovo nell’industria, ma non era mai stato applicato prima nel settore metallografico, quindi è stato necessario sviluppare attrezzature e procedure specializzate per il nuovo uso .

È stato un successo completo. Negli anni ottanta del secolo scorso il suo uso in questo settore industriale si è affermato in modo solido, arrivando in poco più di un decennio a bandire le tecniche basate sulla vernice liquida.

CARATTERISTICHE DI POLVERE TERMOPLASTICA

Sotto questo nome, diversi produttori forniscono un tipo di vernice che si caratterizza per il fatto che si presenta in forma di polvere, con una granulometria molto fine. Così sottile che può essere maneggiato come se fosse un fluido, attraverso tubi di piccolo diametro. La resina di base utilizzata per formularla può essere di diversi tipi – poliestere, epossidica… – ma sempre modificata in modo che abbia la qualità di essere termoplastica, cioè che si scioglie sotto l’azione del calore.

Le caratteristiche principali di questo tipo di vernici sono:

– L’intero prodotto è utile estratto secco di vernice, quindi non ha bisogno di alcun solvente o diluente.

– Bassa densità (tra 1,3 e 1,5).

– Granulometria molto fine (passa attraverso un setaccio da 90 micron).

– Condizioni di fusione e indurimento: 250º C per 12-15 secondi circa. (Dipende molto dal tipo di resina di base)

– Eccellente potere di copertura.

– Buona adesione su metallo (banda stagnata, TFS, alluminio…) una volta fuso.

– Buona resistenza alla piegatura.

– Eccellente resistenza chimica.

– Lunga durata di conservazione.

– È generalmente offerto al mercato in bianco, anche se può essere disponibile anche in oro, avorio e altre tonalità. Il colore bianco ha predominato per il suo aspetto sanitario.

APPLICAZIONE DELLA POLVERE ELETTROSTATICA

Questa famiglia di vernici in polvere viene applicata elettrostaticamente sull’area da proteggere. Questo viene fatto proiettando una nuvola di polvere fluidificata sulla stessa, con l’aiuto di aria – totalmente priva di umidità e di tracce di olio -. e allo stesso tempo generando un campo elettromagnetico, che permette alle particelle di rimanere aderenti alla superficie del metallo mentre si caricano di elettricità statica. Lo strumento applicatore è progettato come un’estensione del braccio di saldatura, in modo che il corpo del contenitore si sposti dalla posizione di saldatura a quella di applicazione della polvere immediatamente e nella stessa posizione. Questo assicura che la vernice sia applicata alla saldatura prima che possa ossidarsi. Questo fenomeno è favorito dalla sua alta temperatura e dalla presenza di acciaio esposto, poiché lo stagno protettivo della banda stagnata – quando è stato fuso durante la saldatura – è rimasto aderente agli elettrodi. Come conseguenza di questo posizionamento dell’utensile applicatore, i condotti della vernice per l’arrivo e il ritorno della vernice in eccesso si trovano all’interno del braccio di saldatura. Per una corretta applicazione della polvere è molto conveniente raffreddarla prima dell’uso. Le attrezzature periferiche: serbatoio, refrigeratore, filtri, trattamento dell’aria, regolatori, ecc. …. si trovano in un armadio annesso.

Per eliminare la contaminazione da polvere al resto del contenitore e alla zona circostante, l’area della sua applicazione deve essere delimitata, utilizzando sistemi che variano da alcuni produttori ad altri produttori di apparecchiature, ma che si basano sulla creazione di un involucro il più ermetico possibile, sulla superficie per proteggere la lattina. La polvere in eccesso viene restituita al serbatoio di partenza tramite circuiti ausiliari.

L’aderenza della polvere già polimerizzata su una saldatura ossidata è cattiva, potendo essere origine di distacco della stessa. Per questo motivo, è molto comune e altamente consigliabile saldare in un’atmosfera inerte, iniettando azoto nella zona. Questo garantisce un’eliminazione totale dell’ossidazione sullo stesso se la protezione a polvere viene effettuata dopo. Nel caso di corpi di contenitori con vernice interna totale, la striscia di polvere applicata deve essere abbastanza larga da coprire, con una certa sovrapposizione, la zona di vernice precedentemente riservata sul piano, necessaria per fare la saldatura.

SPECIFICHE DI APPLICAZIONE DELLA POLVERE ELETTROSTATICA

Le specifiche approssimative per un contenitore saldato elettricamente tipo “super-wima” – perdita 0,3/0,4 mm – sono le seguenti:

– Larghezza del rivestimento:

– All’interno del contenitore nudo: Da 6 a 7 mm

– Interno del contenitore verniciato: da 10 a 12 mm

– Spessore del film: 35/50 micron circa.

– Peso della pellicola:

– Interno nudo: 60/70 gr/m2

– Interno verniciato: 85/120 gr/m2

Sia lo spessore del film che il peso sono puramente indicativi. Il vero obiettivo è lavorare con il peso minimo di polvere senza esposizione al metallo dopo che il contenitore è sigillato. La prova definitiva della qualità è verificare l’esposizione del metallo secondo il test di porosità. che è spiegato qui di seguito.

Per una corretta applicazione della polvere e la successiva polimerizzazione è necessario:

– Raffreddare la polvere. Questo migliora la fluidità dello stesso lungo le condutture. Temperatura dell’aria di alimentazione: inferiore a 20 ºC

– Raffreddare la saldatura prima dell’applicazione. Migliora l’applicazione e aumenta la durata degli utensili (lame, spazzole…)

– Raffreddare la saldatura all’uscita del forno. Aumenta la flessibilità della vernice, necessaria per le operazioni di flangiatura e cordonatura.

RIVERNICIATURA ESTERNA

Per proteggere la saldatura all’esterno e quindi preservare completamente la saldatura, di solito si applica una vernice liquida incolore, che può essere applicata a pennello o a rullo – anche automaticamente – dopo la verniciatura interna.

La vernice più comunemente usata è di tipo epossidico modificato.

Carico secco: da 5 a 8 grs/m2.

Larghezza di stampa della vernice: da 6 a 8 mm.

Cottura: stessa temperatura e tempo del rivestimento interno in polvere

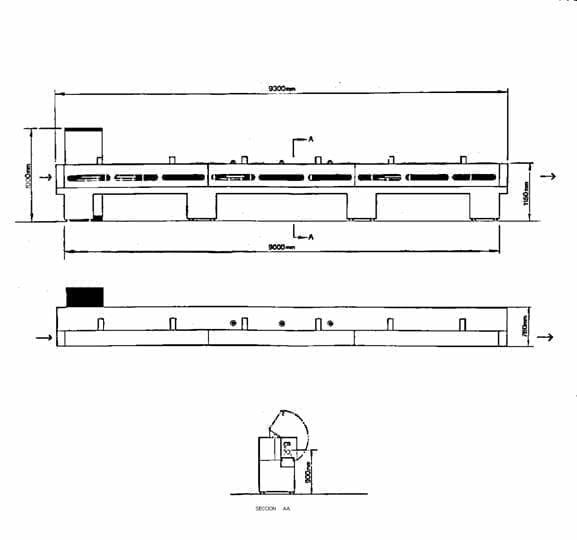

COTTURA IN POLVERE ELETTROSTATICA

Si realizza in un forno longitudinale collegato alla zona di applicazione della vernice e alla stessa altezza. Il trasferimento al forno deve essere il più liscio possibile in modo che la posizione del contenitore non venga alterata durante lo stesso e lungo il suo percorso. A questo scopo viene utilizzato un fissaggio magnetico. Questo è necessario per:

1º.- Per evitare il distacco parziale della polvere dovuto alle vibrazioni.

2º.- Evitare di girare il contenitore, allontanando la cucitura dalla fonte di calore.

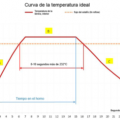

Man mano che i contenitori passano attraverso il forno, vengono spostati più vicini l’uno all’altro – ad una velocità inferiore – per aumentare il tempo di permanenza nel forno. La durata del forno è calcolata in modo da ottenere un’adeguata polimerizzazione della vernice. Durante l’avanzamento del contenitore all’interno della lattina, inizia un rapido aumento della temperatura sul metallo della lattina, fino a raggiungere il giusto valore e poi rimane approssimativamente costante per alcuni secondi . I valori di tempo e temperatura dipendono dal tipo di vernice utilizzata. Per una vernice poliestere, il valore del tempo a temperatura costante sarebbe almeno 5 secondi e la temperatura 235 ºC circa. Il tempo totale all’interno del forno sarebbe di circa 12 secondi. Il trasporto del contenitore – sdraiato sulla generatrice opposta alla saldatura – è di solito tramite cinghie di materiale speciale che resistono alle alte temperature o metalliche e l’alimentazione di calore è tramite aria riscaldata da bruciatori a gas o elettricamente.

Disegno del forno di riscaldamento a induzione

Sono disponibili anche forni a induzione. La fonte di calore è applicata solo alla zona della vernice per mezzo di ugelli opportunamente orientati. All’uscita dal forno, i contenitori vengono raffreddati – anche per via aerea – e accelerati per separarli e facilitarne la manipolazione.

PARAMETRI DI BASE DA CONTROLLARE

Per verificare una buona applicazione della vernice in polvere, vengono solitamente controllati i seguenti parametri

– Carico di vernice. Controllare che sia stata applicata la giusta quantità di vernice per assicurare la corretta protezione della saldatura.

– Polimerizzazione. Controllare che i componenti abbiano completato il loro processo chimico con l’aiuto del calore, raggiungendo una situazione stabile.

– Porosità. Confermare se lo strato di vernice è impermeabile.

– Autoclave. Verifica se il suo comportamento sarà corretto nel processo di sterilizzazione del cibo che il contenitore conterrà.

TEST DI CONTROLLO

Caricamento della vernice– Questo viene effettuato rimuovendo un barattolo all’uscita della zona di applicazione della polvere e prima della polimerizzazione – prima di entrare nel forno. Usare un righello per misurare la larghezza della traccia della polvere, assicurandosi che non si stacchino particelle di polvere. Pesare su una bilancia di precisione e rimuovere la polvere strofinando e ripesare. Il carico si ottiene per differenza di peso.

Si usano semplici calcoli matematici per determinare la quantità di polvere per unità di superficie.

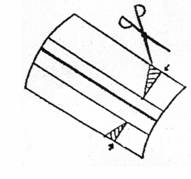

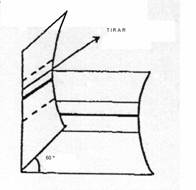

Polimerizzazione.- Tagliare la zona di cucitura di una pentola dopo che è uscita dal forno e dopo che si è raffreddata. Con le forbici, tagliate due pezzi triangolari di lamiera su entrambi i lati della zona protetta dalla polvere. (Figura 1). Piegare la parte superiore della provetta verso l’interno diverse volte fino a rompere il metallo all’esterno, facendo attenzione a non rompere la pellicola di vernice.

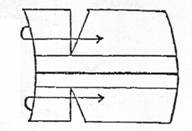

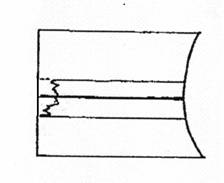

Quindi entrambe le parti saranno legate insieme dalla polvere polimerizzata. (Figura 2) Mettere la parte più grande su una superficie piana e tenerla saldamente in posizione con una mano. L’area verniciata dovrebbe essere rivolta verso l’alto. Con l’altra mano, tirate l’altro pezzo bruscamente all’indietro, con un angolo di circa 60° e nella direzione della cucitura. (Figura 3). Nella parte inferiore della protezione della vernice si misura la lunghezza della protezione della vernice. Non dovrebbe superare i 2 o 3 mm. (Figura 4) Se il corpo del contenitore ha una vernice interna totale applicata, questo valore può aumentare leggermente, a causa della ridotta adesione tra i due.

Figura 1

Figura 2

Figura 3

Figura 4

Porosità.- Si può usare uno qualsiasi dei soliti test usati per controllare la porosità di una vernice, come ad esempio:

– Immersione della zona protetta dalla polvere in un bagno di una soluzione di solfato di rame in acido cloridrico diluito.

– Uso di qualsiasi apparecchiatura industriale per il controllo della porosità. (Passaggio di una corrente in milliampere a 6 V in una soluzione di solfato di rame). In altri lavori su questo sito web questo tipo di test sono discussi in modo più dettagliato.

Non dovrebbe apparire alcun punto ferita. Questo test sarà effettuato dopo aver cordonato il corpo nel caso di contenitori di questo tipo, poiché è il momento in cui c’è il maggior rischio di frattura della vernice e quindi di porosità.

Autoclave.- Autoclavare i corpi per 90 minuti a 121º C. Poi, il test descritto per il controllo della polimerizzazione viene effettuato di nuovo. In questo caso lo strappo massimo consentito è di circa 20 mm.

La frequenza di questi test può essere una volta per turno di lavoro, o ogni volta che viene fatto un cambiamento nella produzione (formato, ordine, materiale…) o una nuova impostazione dell’attrezzatura di applicazione.

Gli stessi test di controllo sono applicati per la vernice di protezione del lato esterno, ad eccezione del test di polimerizzazione, che è sostituito dal test di assorbimento dell’acqua.

0 Comments