INTRODUZIONE

Nel corso del tempo, le linee di produzione di imballaggi si sono evolute rapidamente, sempre alla ricerca di un quinto obiettivo:

– 1º.- Migliorare la tecnologia delle attrezzature, per aumentare la qualità dell’imballaggio.

– 2º.- Aumentare il tasso di produzione, in modo da ottenere più contenitori per unità di tempo.

– 3º.- Automatizzare le installazioni per ridurre il lavoro diretto sulle attrezzature.

– 4º.- Ottimizzare l’uso delle materie prime, per ridurre il loro consumo.

– 5º.- Compattare la posizione delle macchine, per risparmiare la superficie occupata.

Tutti hanno avuto un impatto molto importante sul costo dell’operazione, sia direttamente (risparmio di materie prime o di manodopera diretta) o indirettamente (riduzione degli scarti dovuti alla qualità difettosa o alla superficie degli edifici industriali).

In questo lavoro ci concentreremo sul 2° e 3° punto, cioè sull’evoluzione della velocità e della manodopera impiegata su una linea nel tempo. Lo vedremo nel caso concreto di un impianto per la produzione di contenitori rotondi a tre pezzi per conserve. L’aumento di produttività ottenuto dal miglioramento di entrambi i fattori è stato impressionante.

Per loro metteremo diversi esempi di linee di design per questo prodotto, confrontando vecchio con moderno, anche se tutti di possibile uso attuale, a seconda dello sviluppo industriale del paese (costo del lavoro), capacità di investimento o il volume di mercato a cui è destinato. Alla fine faremo una tabella riassuntiva che mostra l’evoluzione della produttività, espressa in ore uomo per mille contenitori (H.H.%0).

LINEE A BASSA VELOCITÀ

.- A: Linee di redazione

Man mano che le macchine primitive venivano incorporate all’industria metallurgica, che inizialmente era tutta fatta a mano, venivano ordinate per gruppi dello stesso tipo, per esempio, si riunivano tutte le flangiatrici, o tutte le aggraffatrici, etc., portate dall’idea di organizzare l’officina di produzione con lavoro specializzato. Questo significava che una grande quantità di materiale nel corso della produzione doveva essere spostata avanti e indietro.

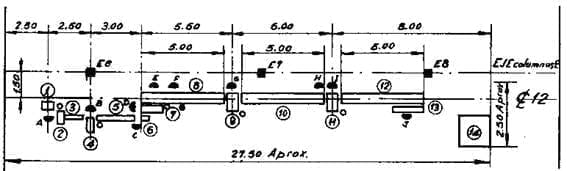

Ben presto, all’inizio del XX secolo, le linee cominciarono ad essere organizzate, disponendo le macchine secondo la sequenza delle operazioni del pacchetto che si produceva. Il collegamento tra di loro era fatto per mezzo di tavoli di stoccaggio o trasportatori. Così, all’inizio di questo secolo, era comune lavorare con disposizioni di attrezzature come quella descritta nella Figura 1. È destinato alla produzione di contenitori rotondi, agrafados e saldati, soprattutto di una certa dimensione.

Disegno n. 1: Linea manuale per contenitori rotondi con cuciture e saldature

La linea è composta da:

1.- Smussatrice angolare a corpo piatto

2.- Macchina di laminazione del corpo, che forma il cilindro. Entrambe le macchine sono azionate con un solo lavoratore.

3.- Trasportatore a gravità o rampa per il trasferimento del corpo arrotolato.

4.- Pressa Bigornia per formare ganci alle estremità del corpo. Operato da una sola persona

5.- Nastro trasportatore, con applicatore di flussante (preparazione alla saldatura a stagno). Richiede un operatore.

6.- Tavolo di alimentazione o di attesa dei corpi

7.- Bigornia premere per l’agrafado dei ganci del corpo. Operato da una sola persona

8.- Trasportatore a catena per l’applicazione manuale della saldatura a filo di stagno, richiede due operatori.

9.- Decorticatore manuale. Un operatore

10.- Nastro trasportatore

11.- Cucitrice manuale. Due operatori, uno alimenta i coperchi e l’altro chiude

12.- Nastro trasportatore

13.- Imballaggio. Un operatore

14.- Piattaforma di stoccaggio

L’imballaggio era inizialmente fatto in sacchetti di carta o scatole. Successivamente, è stata introdotta la pallettizzazione diretta.

Sul disegno è indicato lo spazio approssimativo occupato da una linea di queste caratteristiche, anche le connessioni di gas necessarie con cerchi neri e l’elettricità con cerchi bianchi.

La capacità di produzione teorica è di 1000 contenitori/ora e la squadra umana è composta da 10 lavoratori diretti, ai quali abbiamo dovuto aggiungerne un altro per recuperare i contenitori difettosi. Totale 11 persone. Perciò è necessario 11 H.H.0/00. Nel disegno n. 1 le postazioni di lavoro sono rappresentate da semicerchi in nero e marcate con lettere maiuscole. La manodopera necessaria per tagliare i corpi piatti dalle lamiere non è presa in considerazione, perché siccome la capacità produttiva delle cesoie era di gran lunga superiore alla linea, questa operazione veniva effettuata nella sezione di cesoiatura, dove poche cesoie erano sufficienti a soddisfare le esigenze di diverse linee.

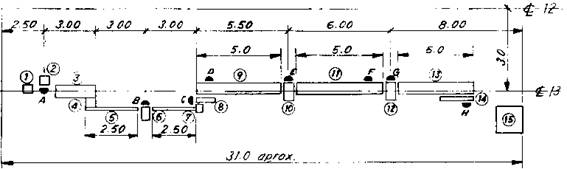

Nel disegno nº 2 si presenta una versione simile di questo tipo di linee, in questo caso è preparato per fabbricare contenitori agrafados ma con applicazione di cemento termoplastico nella cucitura laterale per ottenere l’ermeticità. Questi contenitori non sono processabili.

Disegno No. 2: Linea manuale per contenitori rettangolari agrafed e cementati

In questo caso la linea è composta da:

1.- Tavolo di alimentazione per corpi piatti

2.- Rifinitore d’angolo a corpo piatto.

3.- Applicatore di cemento termoplastico su un bordo laterale del corpo piatto. Questo cemento è applicato sulla parte corrispondente al gancio esterno, dalla casa interna del contenitore.

4.- Macchina di laminazione del corpo, che forma il cilindro. Queste macchine sono azionate con un solo lavoratore.

6.- Pressa Bigornia per formare ganci alle estremità del corpo.

7.- Nastro trasportatore

8.- Pressa Bigornia per l’agrafado dei ganci del corpo

9.- Trasportatore a catena per il rimborso del cemento. Operazione necessaria per eliminare eventuali fratture, prodotte durante l’operazione di agrafado, del film di cemento applicato. Questo si ottiene spostando il contenitore, sdraiato con la cucitura rivolta verso l’alto, e sottoponendolo al calore di un bruciatore a gas posizionato sopra di esso.

10.- Impilatore manuale

11.- Nastro trasportatore

12.- Cucitrice manuale

13.- Nastro trasportatore

14.- Imballaggio

15.- Piattaforma di stoccaggio

Le stesse considerazioni che abbiamo fatto per la prima linea sono applicabili in questo caso. La capacità teorica di produzione è anche 1000 contenitori/ora e il personale necessario è di 8 operai più uno per la sorveglianza e il recupero dei contenitori, totale 9. Pertanto consuma 9 H.H.0/00.

Quando il prodotto da fabbricare è un contenitore non rotondo o chiuso alle due estremità, la linea diventa un po’ più complicata, e appaiono nuove macchine: piegatrice, seconda aggraffatrice, ecc. Se questi contenitori sono dotati di maniglia, ghiandola o altro accessorio, il numero di persone può arrivare a 15 o più e la produzione scende a 800 contenitori/ora, quindi il consumo di manodopera è di circa 18,5 H.H.0/00. che è molto.

B: Linee di saldatura elettrica

La comparsa sul mercato – a metà del secolo scorso – della tecnica della saldatura a punti come mezzo per unire le cuciture laterali dei corpi dei contenitori, ha significato un progresso molto importante nella qualità e soprattutto nella riduzione della manodopera nelle linee a bassa velocità. La produzione in contenitori/ora non è cambiata sostanzialmente, ma la produttività dell’impianto è aumentata.

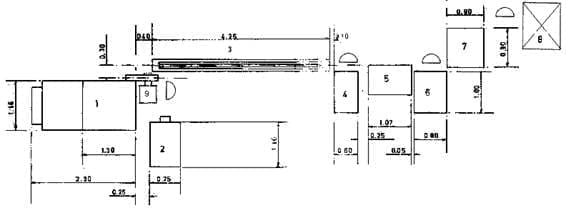

Nel disegno nº 3 una linea manuale di questo tipo è mostrata in pianta. Rispetto ai precedenti, sono scomparse le attrezzature di smussatura, le presse bigornia per l’agrafado e i mezzi per saldare lo stesso.

Disegno n. 3: Linea manuale per contenitori rotondi saldati elettricamente

È composto dalle seguenti macchine:

1: Saldatrice per cuciture laterali.

2: Macchina manuale per l’avvolgimento del corpo, che forma il cilindro.

3: Trasportatore a catena.

4: Punzonatrice manuale

5: Tabella di accumulazione

6: aggraffatrice semiautomatica, dotata di torretta di alimentazione del tappo. Solo una persona è necessaria per alimentare e rimuovere il contenitore.

7: Tabella di imballaggio

8: Piattaforma di stoccaggio

La capacità di produzione teorica è ancora di 1000 contenitori/ora e il personale necessario è di 4 operatori più uno per il supporto e la sorveglianza, in totale 5. Quindi consuma 5 H.H.0/00. In altre parole, la produttività diretta è almeno raddoppiata rispetto alle linee di agrafado. Se la saldatrice è anche dotata di un’attrezzatura semiautomatica per l’arrotolamento del corpo, – posizione 9 del disegno nº 3 – può essere ridotta di una persona in più. Quindi, con l’investimento ragionevole in una saldatrice e un alimentatore di tappi per l’aggraffatrice, mantenendo il resto delle macchine, il miglioramento è evidente.

LINEE AD ALTA VELOCITÀ

.- A: Linee di redazione

Quasi contemporaneamente alle linee a bassa velocità, cominciarono ad essere utilizzate altre linee a cadenza più alta per quei formati che presentavano un alto consumo nel mercato. Questo alto tasso è stato raggiunto con attrezzature automatiche, che richiedono poca manodopera, collegate tra loro da ascensori, gocce a gravità e/o trasportatori. Un esempio di linea automatica, già in funzione nella prima metà del XX secolo, è quello mostrato nel disegno n. 4. Per più di 60 anni queste linee sono state in uso, anche se sono state progressivamente migliorate nella qualità delle attrezzature e nelle prestazioni, soprattutto nella velocità. Inizialmente hanno lavorato a un ritmo di 60-100 container/mi e alla fine di questa fase hanno superato i 450 container/mi.

Quello presentato nella figura nº 4 potrebbe funzionare a 300 container/mi. Le connessioni tra le macchine sono fatte per mezzo di sollevatori e gocce a gravità. Questi ultimi sono stati sostituiti su linee più moderne da trasportatori a cavo aereo.

Disegno n. 4: linea di disegno automatico

Essenzialmente erano composti da:

1.- Doppia cesoia automatica

2.- Macchina formatrice automatica per corpi di agrafondi

3.- Saldatrice per cuciture in lega di stagno-piombo

4.- Impilatore automatico

5.- Aggraffatrice automatica

6.- Imballaggio. Inizialmente veniva effettuata in scatole di cartone o sacchetti di carta, che consumavano una quantità significativa di manodopera, anche con la disponibilità di riempitori di scatole semiautomatici. Più tardi si è evoluto alla pallettizzazione diretta che supponeva un importante risparmio della stessa.

Nell’installazione del disegno nº 4, non c’è una macchina di prova, anche se in molti casi è stata usata, era del tipo “ruota di Ferris” con doppia ruota, anche se la sua efficienza era limitata. Più tardi furono incorporate altre macchine come cordoniere. Entrambi non richiedevano lavoro diretto.

Una linea tipica degli “anni venti” lavorava a 120 contenitori/mi e aveva bisogno di 7 persone, distribuite come segue: un meccanico, un operatore di tosatura e montaggio, un operatore di chiusura, quattro operatori nell’area d’imballaggio compresa la manipolazione di scatole o sacchi. In queste condizioni, il consumo diretto di manodopera era di 0,97 H.H.0/00.

B: Linee di saldatura elettrica

Oggi le linee più moderne di questo tipo hanno aumentato la loro velocità, ed è stato possibile ridurre ulteriormente la loro forza lavoro diretta utilizzando le seguenti attrezzature:

– Collegamento automatico tra cesoia e saldatrice.

– Caricatore automatico di tappi ad alta capacità sull’aggraffatrice

– Pallettizzazione automatica dei contenitori

– Raggruppamento di diverse macchine in un unico set (“can-o-mat”).

– Disposizione a “U” delle macchine.

Tutto questo nonostante abbia incorporato nuove operazioni come la verniciatura della saldatura e la riduzione delle estremità del corpo.

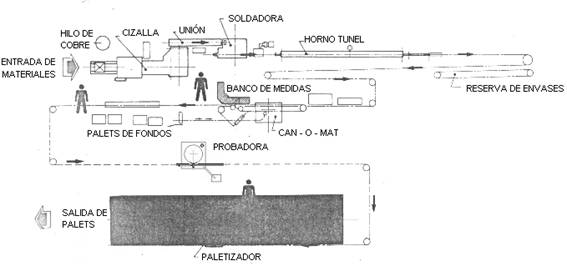

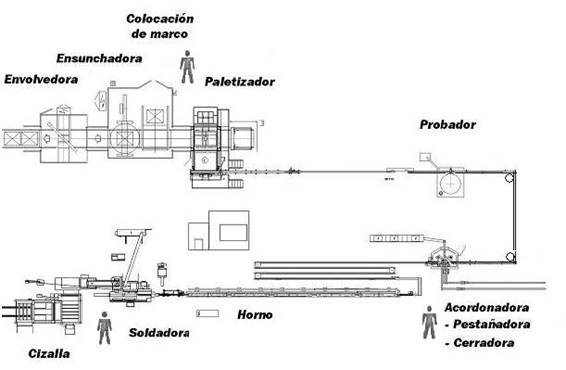

Il disegno nº 5 mostra un esempio di questo tipo di linee. Su di esso sono indicati i nomi di ogni macchina.

Disegno n. 5: Linea automatica moderna per contenitori rotondi a tre pezzi

Queste installazioni possono raggiungere una velocità di 800 container/mi e anche un po’ di più. Le vostre esigenze di lavoro diretto sono limitate a: un meccanico di linea, un operatore generale e un operatore di imballaggio. In questo caso, quindi, il consumo di lavoro diretto è 0,02 H.H.0/00.

Ci sono molte varianti di questo tipo di linea sul mercato, legate al suo utilizzo. Per esempio, un altro caso è quello presentato nel disegno nº 6 che è un’applicazione di questo criterio per la fabbricazione di bombolette aerosol.

Disegno n. 6: Moderna linea automatica per bombolette aerosol saldate elettricamente

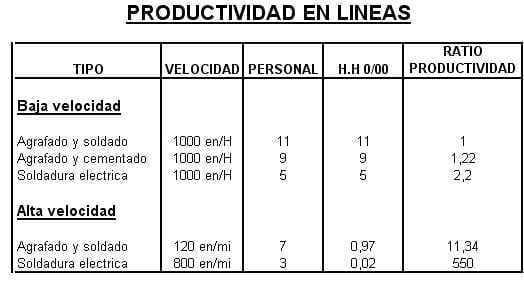

La tabella seguente è una sintesi di quanto detto in termini di valori di produttività dei diversi tipi di linee, sempre pensando a contenitori di tipo “tre pezzi”.

In particolare, la produttività iniziale di una linea è stata moltiplicata per circa 550 volte.

Questo studio non considera l’incidenza della manodopera indiretta nelle installazioni, che comprende, tra gli altri: la logistica interna (conducenti di carrelli elevatori), i magazzini, il controllo della qualità, la manutenzione, ecc. I progressi in questo campo sono stati anche importanti con l’uso di magazzini automatizzati, apparecchiature di controllo automatico, specializzazione della meccanica, ecc.

0 Comments