1. Introduzione

Nel processo di decorazione di lattine di alluminio in due pezzi, il sistema di inchiostro è il fulcro della resa grafica. Sebbene il tamburo di caucciù trasferisca l’immagine al corpo della lattina e il cilindro porta cliché contenga il design, è il calamaio — un insieme di rulli perfettamente regolati — a garantire che la stampa avvenga in modo:

- Uniforme nel colore

- Con una buona nitidezza dei dettagli

- A velocità che superano le 2.000 lattine al minuto

Una minima alterazione nell’erogazione dell’inchiostro — che si tratti di eccesso o mancanza, variazione di temperatura o di pressione — si traduce immediatamente in difetti come:

- Variazione di tonalità

- Deformazione dei punti (aumento del punto)

- Bande visibili

- Contorni sporchi o senza definizione

Per questo motivo, il calamaio è simultaneamente un organo meccanico di precisione e un meccanismo di controllo grafico.

L’addestramento chiarisce una filosofia chiave:

Pressione minima, massima definizione.

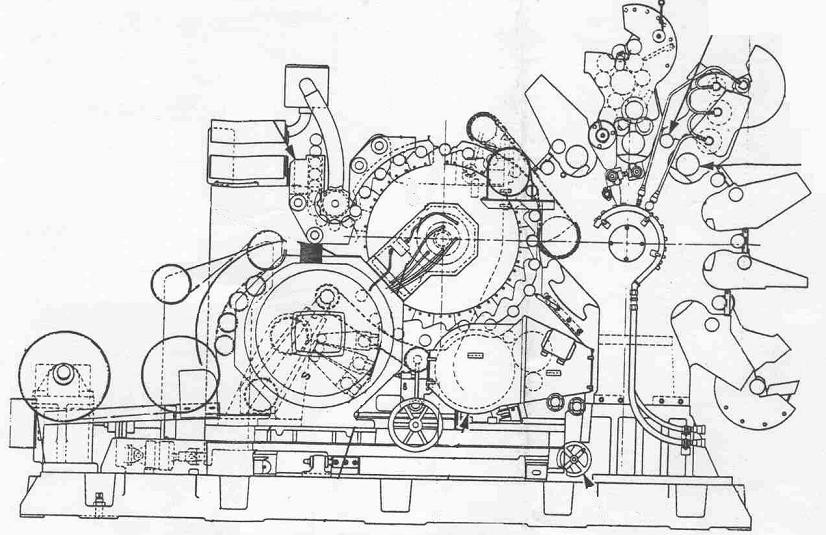

2. Come si muove l’inchiostro nel sistema

Il percorso dell’inchiostro inizia dalla fonte, arriva al rullo di alimentazione e entra in una catena di rulli rigorosamente sincronizzati che lo conducono verso le aree in rilievo della lastra fotopolimerica. Il caucciù raccoglierà quell’immagine per stamparla sulla lattina.

Sequenza tecnica del percorso dell’inchiostro:

Fonte → Rullo di alimentazione → Rullo di trasferimento → Rullo di acciaio → Rulli di distribuzione → Rulli oscillanti → Rulli principali → Cilindro porta cliché → Caucciù → Lattina

Ogni rullo ha una funzione specifica all’interno della qualità del processo.

Se uno fallisce, l’errore si moltiplica a valle.

3. La Fonte di Inchiostro — Primo elemento di qualità

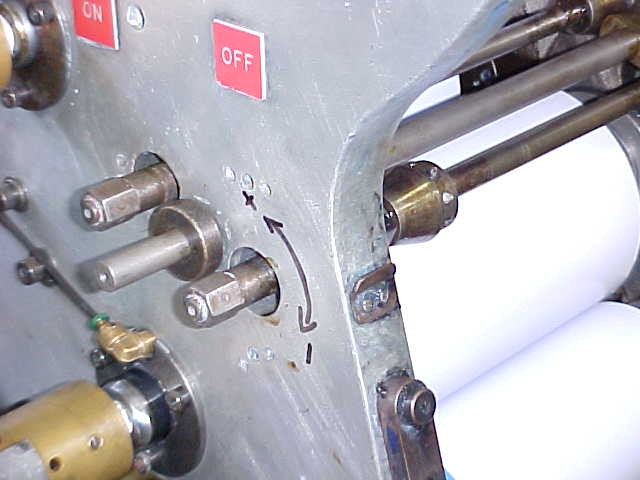

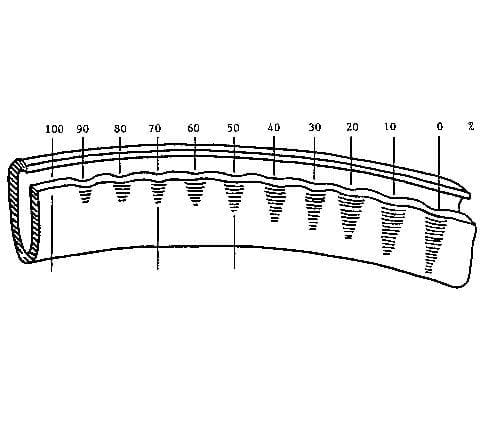

La fonte contiene l’inchiostro e lo dosa mediante una lama regolabile. Dispone di nove punti di regolazione lungo la sua lunghezza per regolare esattamente la quantità di inchiostro trasferita al rullo.

- Ruotare la vite in senso antiorario → aumenta l’inchiostro

- Ruotare in senso orario → riduce l’inchiostro

Si può anche regolare l’inclinazione per evitare che l’inchiostro si ossidi o si secchi quando si lavora con volumi piccoli.

Se il controllo della fonte fallisce, l’intero sistema lo amplificherà:

Troppo inchiostro → eccesso di pressione → calore → aumento del punto

Poco inchiostro → colori sbiaditi → bassa densità

Nulla si corregge più avanti:

Se l’inchiostro esce male dalla fonte, arriva male alla lattina.

4. I rulli: l’ingegneria dietro la stampa

Rullo di trasferimento

Oltre a trasportare l’inchiostro, riceve movimento eccentrico da una camma, garantendo:

- Rotazione stabile

- Trasferimento controllato di inchiostro

- Compensazione dell’usura anche con brevi arresti

Se questa oscillazione si deteriora → appaiono bande verticali.

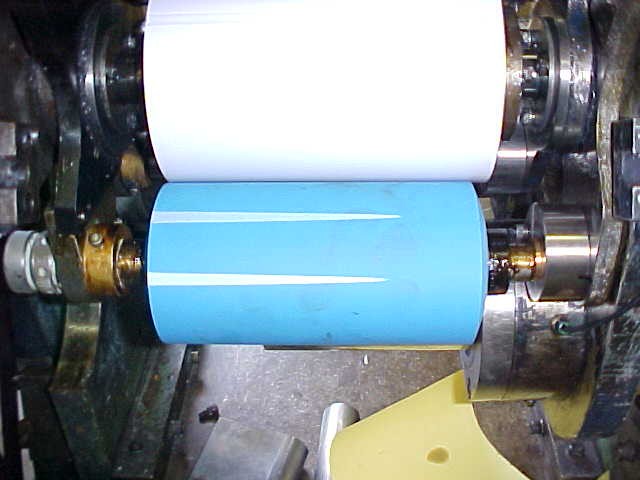

Rulli di distribuzione e oscillanti

L’inchiostro non è solo una pellicola: deve essere uniforme in larghezza sul rullo.

Gli oscillanti si muovono lateralmente per evitare:

- Zone secche

- Variazione di tono tra i lati

- Bande nei pieni

- Mancanza di nitidezza

Rulli principali

Sono due con diametri diversi:

| Rullo | Funzione principale |

| Rullo principale sinistro (F1) | Lavoro con dettagli e alte luci |

| Rullo principale destro (F2) | Lavoro su pieni e aree ampie |

Entrambi toccano:

- Rulli oscillanti

- Cilindro porta cliché

La loro regolazione determina la qualità finale dell’immagine.

5. Pressione di contatto — Dove si decide la qualità

La regolazione delle pressioni è critica.

L’obiettivo: contatto senza deformazione.

| Eccesso di pressione | Mancanza di pressione |

| Deformazione del punto | Mancanza di inchiostro |

| Bordi sporchi | Tono debole nei dettagli |

| Riscaldamento | Lavaggio delle alte luci |

| Usura eccessiva | Variazione di tono |

La verifica si fa osservando l’inchiostro sui rulli durante l’avviamento.

I segni di contatto rivelano sempre il problema reale.

Il rullo non mente mai.

6. Raffreddamento — Stabilità invisibile

La resa dell’inchiostro e lo stato dei rulli dipendono totalmente dalla temperatura. Per questo motivo, i rulli di acciaio e la scatola degli ingranaggi sono alimentati da acqua refrigerata a una temperatura compresa tra 22 °C e 25 °C.

Se la temperatura supera questo intervallo:

- L’inchiostro cambia viscosità → colore instabile

- I rulli di poliuretano possono gonfiarsi

- Aumenta l’attrito e il rumore

- Si degrada la stabilità del processo

Una nuova configurazione garantisce di raggiungere tutti i rulli con la stessa temperatura.

Così si evitano i “punti caldi” che interessano solo una zona di stampa.

7. Pulizia sicura ed efficiente

Durante i cambi di colore, la pulizia viene eseguita con il sistema di raccolta dell’inchiostro:

- Si installa il raccoglitore

- Si applica alcol nella fonte

- L’inchiostro residuo fluisce verso il raccoglitore

- Si ritira e si smaltisce in modo sicuro

Questo evita:

- Contatto delle mani con meccanismi in movimento

- Contaminazione da fibre o residui

- Eccesso di lattine di scarto durante la transizione

Meno sporcizia = più sicurezza = più disponibilità.

8. Risoluzione dei problemi mediante la lettura della stampa

La stampa è una diagnosi in tempo reale.

Ogni difetto visibile è la conseguenza diretta di una disallineamento meccanico o di pressione.

| Difetto visibile | Causa principale | Azione raccomandata |

| Toni sbiaditi | Mancanza di inchiostro / bassa pressione | Aumentare l’apporto nella fonte / rivedere i contatti |

| Bordi sporchi o aloni | Eccesso di inchiostro e pressione | Ridurre progressivamente le pressioni |

| Un lato più scuro | Mancanza di parallelismo | Regolare nuovamente i rulli critici |

| Perdita di dettagli fini | Aumento del punto | Ridurre la pressione sulla lastra |

| Variazione di colore nel tempo | Problemi di raffreddamento | Controllare il flusso dell’acqua / temperatura |

Non c’è difetto che non abbia una spiegazione meccanica.

9. Precisione ad alta velocità

Questo processo è una combinazione di stampa a rilievo e offset a secco, il che permette di stampare su superficie metallica senza soluzione di bagnatura.

Vantaggio:

- Nessuna interferenza acqua-inchiostro

Sfida:

- Riprodurre dettagli molto fini è più complesso a causa dell’aumento del punto

E tutto avviene a velocità estreme:

A più di 2.000 confezioni al minuto, qualsiasi piccolo errore si trasforma in un grande difetto.

Se la pressione si discosta → cambia il tono

Se la temperatura cambia → si perde la nitidezza

Se un rullo smette di oscillare → la banda appare in pochi secondi

Nel mondo delle lattine, la velocità non perdona.

10. Conclusione

Il sistema di inchiostro è il motore di qualità in una decoratrice di lattine.

Se la fonte dosa bene → il colore è stabile

Se i rulli sono allineati → i toni si riproducono correttamente

Se la temperatura è controllata → la definizione si mantiene

Se la pulizia è efficiente → il riavvio non lascia tracce

Tutto lavora per un solo obiettivo:

Depositare unicamente l’inchiostro necessario, unicamente nelle aree in rilievo della lastra,

giusto nel momento in cui la lattina entra in contatto con il caucciù.

Il calamaio non perdona errori.

Ma dà sempre segnali chiari di ciò che non va.

Chi impara a interpretarli, diventa un vero stampatore.